Cojinete de lámina

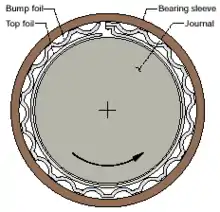

Los cojinetes de lámina, también denominados cojinetes de lámina-aire, se caracterizan porque el eje es sostenido mediante una lámina de metal soportada por un fleje elástico. Una vez que el eje se encuentra rotando a una velocidad elevada, el fluido presente (por lo general aire) empuja a la lámina alejándola del eje de forma que ya no exista contacto. El eje y la lámina se encuentran separados por la alta presión de aire que es producida por la rotación que gracias a efectos viscosos succiona al aire hacia el cojinete. Es preciso una alta velocidad de giro del eje respecto a la lámina para que se produzca el huelgo de aire, y una vez que el mismo se ha establecido, ya no puede producirse desgaste. A diferencia de los cojinetes hidrostáticos o aerostáticos, los cojinetes de lámina no requieren de un sistema de presurización externo.

Desarrollo

Los cojinetes de lámina fueron desarrollados a fines de la década de 1950 por AiResearch Mfg. Co. de la Garrett Corporation, para satisfacer requerimientos en las industrias militares y espaciales.[1][2] Fueron probados por primera vez en el ámbito comercial, a comienzos de la década de 1960, en las turbinas de refrigeración de aviones Boeing 727 y Boeing 737 de United Airlines.[3] Los cojinetes de lámina de la máquina del ciclo de aire de Garrett AiResearch fueron instalados por primera vez en 1969 en el sistema de control del medio ambiente (confort) del DC-10. Los cojinetes de lámina diseñados por Garrett AiResearch fueron instalados en todos los aviones del ejército de Estados Unidos reemplazando a los rodamientos de contacto que requerían de lubricación con aceite en forma frecuente. La capacidad para funcionar tanto con temperaturas criogénicas del gas como a altas temperaturas hace que los cojinetes de lámina tengan numerosos usos en campos muy diversos.[4]

Los cojinetes de lámina modernos con recubrimientos superficiales avanzados han permitido vencer las limitaciones de los diseños primitivos. Existen tratamientos superficiales anti-desgaste que permiten más de 100,000 ciclos de arranque/parada en usos típicos. Los cojinetes nuevos de tercera generación pueden soportar cargas de más de 9000 veces su masa, a velocidades extremadamente altas.[5]

Usos

Este tipo de cojinetes es muy utilizado en turbinas, especialemte a causa de su capacidad de operar a altas velocidades.[6] La principal ventaja del cojinete de lámina es que no requiere de los sistemas de aceite necesarios para los rodamientos de diseño tradicional. Otras ventajas son:

- Mayor eficiencia, debido a una menor pérdida de calor por fricción; en lugar de fricción con el fluido, la principal fuente de calor es arrastre parásito

- Mayor fiabilidad

- Capacidad de trabajo a velocidades más altas

- Operación más silenciosa

- Mayor rango de temperaturas operativas (40 K a 2500 K)

- Alta capacidad de resistencia de vibraciones y choques

- No precisan mantenimiento periódico

- No requieren de un sistema externo de soporte

- Totalmente libre de aceite donde la contaminación es un problema

- Puede operar a velocidades que superan la velocidad crítica

Las principales desventajas son:

- Menor capacidad de carga que los rodamientos de bolas o los cojinetes de aceite

- Desgaste durante el arranque y la detención

- Requieren de una velocidad elevada para funcionar

Las áreas de investigación actuales son:

- Incremento de la capacidad de carga

- Amortiguación mejorada

- Recubrimientos mejorados

Véase también

Referencias

- Some early history is reported in Giri L. Agrawal (1997). «Foil Air/Gas Bearing Technology — An Overview». Publication 97-GT-347 (American Society of Mechanical Engineers). Archivado desde el original el 17 de septiembre de 2012. Consultado el 30 de mayo de 2013.

- Giri L. Agrawal (julio de 1998). «Foil Bearings Cleared to Land». Mechanical Engineering. 1978-1980 (120). Archivado desde el original el 13 de febrero de 2008.

- Scholer Bangs (febrero de 1973). «Foil Bearings Help Air Passengers Keep their Cool». Power Transmission Design.

- M. A. Barnett and A. Silver (septiembre de 1970). «Application of Air Bearings to High-Speed Turbomachinery». Technical Paper No. 700720 (Society of Automotive Engineers). 700720.

- Heshmat, Hooshang (septiembre de 2005). «Major Breakthrough in Load Capacity, Speed and Operating Temperature of Foil Thrust Bearings». Technical Paper No. WT2005-63712 (American Society of Mechanical Engineers). WT2005-63712. Archivado desde el original el 14 de febrero de 2008. Consultado el 30 de mayo de 2013.

- R. M. "Fred" Klaass and Christopher DellaCorte (2006). «The Quest for Oil-Free Gas Turbine Engines». SAE Technical Papers (SAE). 2006-01-3055.

Enlaces externos

- NASA Glenn Research Center "Creating a Turbomachinery Revolution"

- Departamento de NASA de Tribología y Componentes Mecánicos Archivado el 24 de septiembre de 2015 en Wayback Machine.

- Mohawk Innovative Technology, Inc.

- Grupo de Tribología de Texas A&M

- Korean Institute for Science and Technology KIST

- Centro de Maquinaria Rotante en LSU