Ductilidad

La ductilidad es una propiedad que presentan algunos materiales, como las aleaciones metálicas o materiales asfálticos, los cuales bajo la acción de una fuerza, pueden deformarse plásticamente de manera sostenible sin romperse,[1] permitiendo obtener alambres o hilos de dicho material. A los materiales que presentan esta propiedad se les denomina dúctiles. Los materiales no dúctiles se califican como frágiles. Aunque los materiales dúctiles también pueden llegar a romperse bajo el esfuerzo adecuado, esta rotura solo sucede tras producirse grandes deformaciones.

Algunos ejemplos de materiales muy dúctiles son el oro, la plata, el cobre, el bronce y el latón.

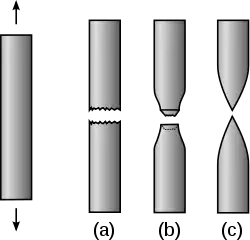

En otros términos, un material es dúctil cuando la relación entre el alargamiento longitudinal producido por una tracción y la disminución de la sección transversal es muy elevada.

Introducción

En el ámbito de la metalurgia se entiende por metal dúctil aquel que sufre grandes deformaciones antes de romperse, siendo el opuesto al metal frágil, que se rompe sin apenas deformación. Nótese que la ductilidad es un fenómeno observable solo en régimen plástico.

No debe confundirse dúctil con blando, ya que la ductilidad es una propiedad que como tal se manifiesta una vez que el material está soportando una fuerza considerable, suficiente para producir plastificación. Esto es, mientras la carga sea pequeña, la deformación también lo será y en general la deformación será elástica y reversible, sin embargo, alcanzado cierto punto el material cede fluye por plastificación, deformándose en mucha mayor medida de lo que lo había hecho hasta entonces pero sin llegar a romperse.

En un ensayo de tracción, los materiales dúctiles presentan una fase de fluencia caracterizada por una gran deformación sin apenas incremento de la carga. Desde un punto de vista tecnológico, al margen de consideraciones económicas, el empleo de materiales dúctiles presenta ventajas:

- En la fabricación: ya que son aptos para los métodos de fabricación por deformación plástica.

- En el uso: presentan deformaciones notorias antes de romperse. Por el contrario, el mayor problema que presentan los materiales frágiles es que se rompen sin previo aviso, mientras que los materiales dúctiles sufren primero una acusada deformación, conservando aún una cierta reserva de resistencia, por lo que después será necesario que la fuerza aplicada siga aumentando para que se provoque la rotura.

La ductilidad de un metal se valora de forma indirecta a través de la resiliencia. La ductilidad es la propiedad de los metales para formar alambres o hilos de diferentes grosores. Los metales se caracterizan por su elevada ductilidad, la que se explica porque los átomos de los metales se disponen de manera tal que es posible que se deslicen unos sobre otros y por eso se pueden estirar sin romperse.

Medidas de ductilidad

Tras una prueba de tensión, o prueba de tracción, son dos las medidas que nos proporcionan información acerca de la ductilidad de un material: el porcentaje de elongación y la reducción porcentual en el área.

- El porcentaje de elongación cuantifica la deformación permanente en la rotura (deformación plástica), es decir, no se incluye la deformación recuperada tras la fractura (deformación elástica). De esta manera, se mide la distancia entre las medidas calibradas en la muestra antes y después de la prueba. Se observa que la deformación tras la falla (rotura) es menor que la deformación en el punto de ruptura, debido a que el esfuerzo elástico se recupera cuando cesa la carga. El porcentaje de elongación puede escribirse como:

Donde Lf es la distancia entre las marcas calibradas tras la falla de la muestra.

- La reducción porcentual del área consiste en medir el cambio en el área de la sección transversal en el punto de fractura antes y después de la prueba. Describe pues, la cantidad de adelgazamiento sufrido por el espécimen durante la prueba:

donde Af es el área de la sección transversal final en la superficie de la fractura.

Véase también

Referencias

Bibliografía

- Askeland, Donald R., Pradeep P. Fulay, Wendelin J. Wright: Ciencia e ingeniería de materiales, CENGAGE Learning.