Fotolitografía

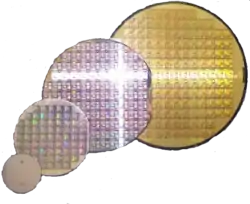

La fotolitografía es un proceso empleado en la fabricación de dispositivos semiconductores o circuitos integrados. El proceso consiste en transferir un patrón desde una fotomáscara (denominada retícula) a la superficie de una oblea. El silicio, en forma cristalina, se procesa en la industria en forma de obleas. Las obleas se emplean como sustrato litográfico, no obstante existen otras opciones como el vidrio, zafiro, e incluso metales. La fotolitografía (también denominada "microlitografía" o "nanolitografía") trabaja de manera análoga a la litografía empleada tradicionalmente en los trabajos de impresión y comparte algunos principios fundamentales con los procesos fotográficos.

Procesos de la fotolitografía

Un ciclo típico de procedimientos en la fotolitografía podría constar de los siguientes procesos:

- Preparación del sustrato. Se empieza depositando una capa de metal conductivo de varios nanómetros de grosor sobre el sustrato.

- Aplicación de las resinas fotoresistentes. Se aplica sobre la capa metálica otra capa de resina fotosensible. Suele ser una sustancia que cambia sus características químicas con la exposición a la luz (generalmente radiación ultravioleta).

- Introducción en el horno (calentamiento ligero). En esta etapa se fijan las resinas sobre el sustrato de silicio.

- Exposición a la luz. Se usa una placa (denominada fotomáscara) con áreas opacas y transparentes con el patrón a imprimir. La fotomáscara se coloca interponiéndose entre la placa preparada y la fuente luminosa, de este modo, se exponen a la luz, sólo unas partes de la fotorresina, mientras que otras quedan ocultas en la oscuridad.

La luz que se utiliza tiene una longitud de onda en la zona ultravioleta (UV) del espectro. Cuanto más corta la longitud de onda, mayor la resolución que se puede alcanzar, por lo que siempre se han ido buscado fuentes de luz (lámparas o láseres) con menor longitud de onda. Inicialmente se utilizaron lámparas de mercurio (Hg), y posteriormente empezaron a utilizarse láseres de excímero, con longitudes de onda aún más cortas. Actualmente se utilizan principalmente los láseres de KrF, con la longitud de onda de 248nm y ArF, con una longitud de onda de 193nm, que es lo que se conoce como Ultravioleta profundo (Deep UV o DUV en inglés)

- Revelado. En esta fase, la fotoresistencia está preparada para reaccionar de forma diferente a un ataque químico, dejando el patrón de la fotomáscara grabado en la placa.

- Introducción en el horno (calentamiento fuerte). Se fijan los cambios que la impresión ha realizado anteriormente.

- Aplicación del ácido nítrico o agua fuerte. Se limpian los restos de las resinas fotorresistentes, dejando la oblea con las marcas originales de la fotomáscara.

Las salas blancas donde se realizan estas operaciones suelen estar libres de partículas en suspensión, así como de la exposición a luces azules o ultravioletas, con el objeto de evitar tanto la contaminación del proceso como la exposición indeseada de las fotorresinas. El espectro de luz empleado para la iluminación de los procesos es de color amarillo, para evitar cualquier tipo de reflejo.

La litografía se emplea en este complejo proceso de elaboración ya que se tiene un completo control del tamaño y dimensiones de las partes impresas sobre las obleas de silicio, además de poder trasladar los patrones de la fotomáscara a toda la superficie de la oblea al mismo tiempo. Una de las principales desventajas, de este procedimiento, son las necesarias dependencias de un sustrato, además el método no se puede usar en la generación de imágenes que no son planas. A este inconveniente habría que añadir las extremas condiciones de limpieza requeridas cuando se tratan las obleas. Cuando se elabora un circuito integrado complejo, (por ejemplo un dispositivo CMOS) la oblea pasa por el ciclo unas cincuenta veces. Para la elaboración de un transistor de capa delgada (TFT) el proceso de fotolitografía se ejecuta unas cuantas veces.

Tecnología

Tecnologías en la preparación del sustrato

Una oblea se introduce en un sistema automatizado de seguimiento ("wafertrack"). Este tramo automatizado consiste en un conjunto de robots que manipulan el proceso de forma autónoma, de horno/enfriamiento, así como los procesos de recubrimiento/desarrollo de las unidades. Los robots se emplean para transferir las obleas de un módulo a otro. Las obleas se calentaban inicialmente en un horno a una temperatura suficiente elevada como para eliminar la humedad de la superficie de la oblea. Se añade a la atmósfera hexa-metil-disilizano (HMDS) con el objeto de facilitar la adhesión de la fotoresina, que es un material polimérico denominado fotoresistor. Cuando se añade la fotoresina se gira la placa para que se distribuya homogéneamente. La velocidad y aceleración de los movimientos de manipulación de la oblea son parámetros importantes de esta fase, ya que son los responsables del grosor y uniformidad de la fotoresina. Las obleas recubiertas se introducen en un horno para que sean tratadas con temperaturas no muy altas.

La forma más simple de exposición es una impresión de contacto o de proximidad. Una impresión de contacto se obtiene colocando la fotomáscara en contacto directo con la oblea. En una impresión de proximidad existe casi siempre un pequeño hueco entre la fotomáscara y la oblea. El patrón de la fotomáscara se imprime directamente sobre la oblea fotoresistente en ambos casos. La resolución de la "imagen" obtenida viene dada por la raíz cuadrada del producto de la longitud de onda y la distancia de separación. De esta forma, la impresión de contacto, debido a que tiene una separación prácticamente nula ofrece una mejor resolución.

Tecnologías de iluminación

El método más corriente empleado en la actualidad en fotolitografía es la proyección. El patrón de la máscara es proyectado directamente sobre la superficie de la oblea mediante una máquina denominada escáner o stepper. Las funcionalidades del stepper/scanner son similares a las de un proyector. La luz procede de una lámpara de arco de mercurio o de un láser excímero focalizado a través de un complejo sistema de lentes sobre la "máscara" (denominada también retículo), que contiene la imagen deseada. La luz pasa a través de la máscara y se focaliza sobre la superficie de la oblea mediante un sistema de lentes de reducción. El sistema de reducción puede variar según el diseño pero suele ser bastante usual un orden de magnitud en la reducción de 4X-5X.

Cuando la imagen es proyectada sobre la oblea, el material fotoresistente actúa sólo a ciertos rangos de longitudes de onda, lo que causa que las regiones expuestas cambien sus propiedades físico-químicas. Generalmente se cambia la acidez del sustrato de la resina, haciendo que sea más ácido o alcalino que la parte no expuesta. Si la región expuesta es más ácida se dice que es una resina positiva, mientras que es negativa si es más alcalina. La resistencia es "revelada" por exposición a una solución alcalina que elimina las partes expuestas de la resina (en el caso de una fotoresistencia positiva) o no expuesta (fotoresistencia negativa). Este proceso tiene lugar después de que la oblea se haya transferido del sistema de exposición al wafertrack.

Las disoluciones fijadoras empleadas corresponden a disoluciones con hidróxido de sodio (NaOH). Sin embargo el sodio es considerado como un componente contaminante extremadamente indeseable en la industria de fabricación de los componentes MOSFET, debido a que afecta negativamente a las propiedades aislantes de las puertas, en su lugar se emplea hidróxido de tetrametilo de amonio (TMAH) que está libre de sodio.

La capacidad para imprimir imágenes claras depende de la longitud de onda empleada en la proyección. Los fuentes de luz actuales emplean longitudes de onda en el rango del ultravioleta profundo (DUV), es decir, de longitudes de onda que varían entre los 248 y 193 nanómetros. Estas longitudes de onda permiten una capacidad de discernimiento de detalles de como máximo 50 nanómetros. Para reducir este límite de impresión por debajo de los 50 nm se necesitan de otras técnicas basadas en luz de 193 nm, así como técnicas de inmersión en líquidos (litografía por inmersión).

Las herramientas que emplean longitudes de onda de 157 nm DUV actúan de una forma similar a los sistemas actuales de exposición. En 2006 la empresa IBM logró litografiar detalles menores de 30 nm.[1] Otras técnicas empleadas hoy en día caen dentro del campo de la nanolitografía.

Véase también

- Nanolitografía

- litografía ligera

- Estereolitografía

- Ozalid

- Litografía ultravioleta extrema

Referencias

- Hand, Aaron. «High-Index Lenses Push Immersion Beyond 32 nm». Archivado desde el original el 29 de septiembre de 2015.

Enlaces externos

- Semiconductor Lithography Visión general sobre los procesos litográficos en la industria de los semiconductores, (en inglés)

- Optical Lithography Introduction Página de IBM con artículos sobre litografía, (en inglés)

- Immersion Lithography Article Archivado el 21 de marzo de 2006 en Wayback Machine. Donde se muestra como se incrementa la profundidad de foco mediante la litografía de inmersión (en inglés)

- Photolithography Artículo sobre la litografía de contacto, proximidad y proyección (en inglés)