Pistón

En los motores de combustión, el pistón es la parte móvil dentro del cilindro, por lo que constituye la pared móvil de la cámara de combustión. La función principal del pistón es transmitir la energía de los gases de la combustión al cigüeñal mediante un movimiento alternativo dentro del cilindro. Dicho movimiento se copia en el pie de biela, pero se transforma a lo largo de la biela hasta llegar a su cabeza al muñón del cigüeñal, en donde dicha energía se ve utilizada al movilizar dicho cigüeñal. De esta forma el pistón hace de guía al pie de biela en su movimiento alternativo.

Etimología

El término pistón procede del francés piston que a su vez procede del italiano pistone / pestone que significa "mano de almirez". El término italiano procede de un verbo pestare en la forma en dialecto meridional pistare, que significa "machacar". Este verbo procede del latín vulgar "pistare", forma frecuentativa del verbo latino pinsere ("golpear", "machacar").[2]

[3] pistón herméticos con diferentes refrigerantes en la referencia.

Nomenclatura de las partes del pistón

- Cabeza: Parte superior del pistón cuya cara superior (cielo) está en contacto permanente con todas las fases del fluido: Admisión, compresión, combustión y consecuente expansión y escape. Para permitir las dilataciones producidas por el aumento de temperatura la cabeza es de menor tamaño, alcanzando su menor diámetro en el cielo. Según sean las necesidades del motor, la parte superior puede adoptar diversas formas

- Cielo: Superficie superior de la cabeza contra la cual ejercen presión los gases de la combustión. Puede ser plana, cóncava, convexa, tener labrados conductos toroidales, deflectores para crear turbulencia, etc. Generalmente posee menor diámetro que el extremo inferior del pistón debido a que se tiene que prever que al estar en contacto con las temperaturas más altas de todo el motor va a existir una cierta dilatación en el pistón, consistente en un cierto ensanchamiento en su sector superior -es decir, en su cabeza- y por esta razón el pistón adopta una forma tronco cónica con su menor diámetro en su superficie superior.

- Alojamiento porta-aros: Son canales asignados a lo largo de la circunferencia del pistón, destinados a alojar los anillos. Los canales para los anillos rasca-aceite poseen orificios en el fondo para permitir el paso del aceite lubricante.

- Paredes entre canaletas: las partes de la región de los anillos que separan dos canales entre sí.

- Falda o pollera: Parte del pistón comprendida entre el centro del orificio del perno y el extremo inferior del pistón. Forma una superficie de deslizamiento y guía al pistón dentro del cilindro. Las faldas son de hierro fundido, y se la une a la corona mediante soldaduras o por embotamiento. En motores diésel las faldas pueden formar una sola pieza con la cabeza, y en motores grandes se suelen usar faldas no integrales. Las faldas del pistón suelen ser de tipo planas o lisas, acanaladas o partidas o también del tipo arrugado. Esto sirve para contrarrestar la dilatación o para mejorar la lubricación. Las faldas o ranuras permitan la expansión del metal sin aumento de diámetro. Una particularidad interesante de las faldas arrugadas es que tienen micro fisuras en las cuales se transporta aceite, lo cual mejora considerablemente la lubricación y por ende alarga el tiempo de vida útil del pistón. El juego entre la falda y la superficie del cilindro debe ser los más reducido posible para evitar el cabeceo del pistón. Para facilitar el deslizamiento y agarrotamiento del pistón en muchas faldas se coloca una protección que consta de una capa de metales antifricción tales como plomo, cadmio, zinc o estaño.

- Orificio para perno del pistón: es el orificio situado en la falda que aloja al perno, los pernos del pistón son piezas cilíndricas de acero al carbono, tratadas térmicamente que sirven de articulación entre el pistón y la biela. Cuando el perno está libre tanto en el pistón como en la biela, se debe evitar el desplazamiento axial (Es decir, hacia los costados) del mismo, para lo cual se realizan unas ranuras en el borde de cada orificio y en dichas ranuras se montan anillos elásticos que constituyen un tope al movimiento axial del perno.

- Perno del pistón: Es un pasador tubular construido en acero al 4% de carbono. Tiene tres formas posibles de fijación entre el pistón y la biela:

- Fijo a la biela y loco en el pistón: En este tipo de anclaje el pasador del pistón queda fijo (Sin movimiento radial respecto del pie de biela) en la biela y libre en el pistón. Este tipo de anclaje permite al pistón bascular sobre el pasador, para que pueda adoptar en su desplazamiento las posiciones adecuadas con respecto a la biela.

- Loco en la biela y fijo en el pistón: En este anclaje el perno queda fijo al pistón mediante una chaveta o tornillo pasador, mediante la biela bascula libremente sobre el perno. La unión biela-perno se realiza mediante un cojinete antifricción.

- Loco tanto en la biela como en el pistón: En este tipo de anclaje el perno queda libre tanto respecto del pistón como de la biela, con lo cual ambos elementos bascular libremente teniendo además la ventaja adicional de repartir las cargas y disminuir el desgaste por rozamiento. El perno se monta en el pistón en frío con una ligera presión de modo que al dilatarse queda libre.

- Aros o segmentos: Son piezas circulares que se adaptan a la circunferencia del émbolo o pistón a una ranura practicada en el cuerpo del mismo y cumplen determinadas funciones, entre las cuales se cuentan asegurar la hermeticidad de la cámara de combustión, transmitir calor a las paredes del cilindro, y controlar la lubricación de las paredes internas de dicho cilindro.

Descripción

El pistón es una pieza metálica compuesta por tres partes que son: la cabeza, el cuerpo y la pollera o falda. La parte superior o cabeza es la parte más reforzada del mismo ya que se encarga de recibir el empuje de la expansión de los gases dentro del cilindro durante el desarrollo del ciclo. Los pasadores de pistón están hechos de aluminio. Se trata de un émbolo que se ajusta al interior de las paredes del cilindro mediante aros flexibles llamados segmentos o anillos. Efectúa un movimiento alternativo, obligando al fluido que ocupa el cilindro a modificar su presión y volumen o transformando en movimiento el cambio de presión y volumen del fluido. Entre las características que debe reunir se cuentan:

- Capacidad de soportar las condiciones extremas a las que se ven expuestos.

- Debe ser ligero para no transmitir excesivas inercias que aumenten las vibraciones del motor.

- Capacidad de dotar de perfecta estanqueidad al cilindro para así evitar una eventual fuga de gases.

A través de la articulación de biela y cigüeñal, su movimiento alternativo se transforma en rotativo en este último.

Puede formar parte de bombas, compresores y motores. Se construye normalmente en aleación de aluminio.

Los pistones de motores de combustión interna tienen que soportar grandes temperaturas y presiones, además de velocidades y aceleraciones muy altas. Debido a estos se escogen aleaciones que tengan un peso específico bajo para disminuir la energía cinética que se genera en los desplazamientos. También tienen que soportar los esfuerzos producidos por las velocidades y dilataciones.

Materiales de construcción

El pistón debe ser diseñado de forma tal que permita una buena propagación del calor, para evitar las altas tensiones moleculares provocadas por altas temperaturas en diferentes capas del material, caso contrario una mala distribución del calor ocasiona dilataciones desiguales en distintas partes del pistón ocasionando así roturas del mismo. Es común el uso de cabezas de acero fundido en motores de gran potencia, manteniendo el cuerpo cilíndrico de hierro fundido.

Generalmente para la construcción del pistón se emplea la fundición de grano fino, pero cuando es necesario fabricarlo en dos o más partes se usa el fondo de acero fundido para resistir mejor las tensiones producidas por el calor. Los pistones se construyen en una gran variedad de materiales siendo los más comunes:

- Hierro fundido.

- Aleación de níquel y hierro fundido.

Aleación de níquel y hierro fundido

Se utiliza aleación de hierro al 64% y níquel al 36% con muy poco carbono y algo de cromo. El coeficiente de dilatación de esta combinación es prácticamente nulo, con lo cual se consigue limitar la dilatación del pistón.

Fundición

Se utiliza en motores pequeños. Poseen la ventaja de tener elevada resistencia mecánica y gran capacidad para trabajar en fricción.

Pistones de hierro colado

Se desgastan menos y pueden utilizarse con menos holgura debido a que se expanden menos que los de aluminio.

Pistones de aluminio

Son mucho más ligeros y tienen un alto coeficiente de transmisión de temperatura. Por ende requieren menos agua de refrigeración que los émbolos de fundición.

Pistones de hierro común

Utilizados en motores de combustión de baja y media velocidad, este material aumenta la elasticidad a prueba de deformación permanente y resistencias al desgaste, es preferible a las aleaciones livianas, ya que permite emplear espacios nocivos menores en los pistones, lo cual constituye un detalle valioso tratándose de motores grandes que funcionan con carga variable.

Fabricación

Básicamente existen dos procesos para la fabricación de los pistones: Estos pueden ser:

- Fundidos.( pistones DeCe pionero en Latinoamérica)

- Forjados.(iapel , iasa líderes en Latinoamérica)

Dependiendo de la cantidad necesaria a producir y especialmente de los esfuerzos, temperaturas, presiones, etc. a los que estarán sometidos, sea un motor diésel, gasolina, de competición, etc. Se elige uno u otro método. Los pistones forjados tienen mayor resistencia mecánica. Luego llevan mecanizados varios que son los que determinan la forma final del pistón. Estos mecanizados son hechos con un CNC.

- Mecanizado del alojamiento del perno o bulón de pistón: se mecaniza el alojamiento del perno, como este perno estará girando cuando el motor esté en funcionamiento por lo que debe quedar una superficie de buena calidad y rugosidad sin rayaduras. Estos son dos orificios ubicados en paredes opuestas del pistón. Estos agujeros deben ser concéntricos (tener la misma línea de eje) y esta línea debe ser paralela a la línea de eje del muñón del cigüeñal ya que si así no fuese al funcionar el motor la biela se “agarra” con el perno. Para que este perno no se salga y raye el cilindro se colocan seguros seeger al final de los alojamientos realizados, entonces se debe realizar las cavidades para poner los seguros.

- Mecanizado del alojamiento de los aros: Se debe realizar la cavidad para poder poner los aros. Para montar el conjunto pistón – aros dentro del cilindro los aros se comprimen, por lo tanto la profundidad del alojamiento de los aros debe ser tal que todo el aro quede oculto en el pistón. En el alojamiento del aro “rasca aceite” se realiza un orificio pasante para que el aceite que se saca del cilindro vaya hacia adentro del pistón y luego se lo direcciona hacia el perno, para poder mantenerlo lubricado.

- Mecanizado de la cabeza del pistón: de acuerdo al diseño del motor la cabeza puede no ser plana. Puede tener vaciados para mejorar la homogeneidad de la mezcla en la admisión, vaciados para mejorar la combustión y en los motores donde la compresión es alta se realizan vaciados para que al abrir las válvulas no golpeen al pistón. Se debe eliminar cualquier canto vivo.

- Mecanizado exterior: Al hacer un corte al pistón que pase por la línea de eje del perno y al hacer otro corte que sea perpendicular a la línea del perno puede verse que el pistón no tiene la misma cantidad de material en todas sus paredes, es decir, que por donde pasa el eje la pared del pistón tiene más cantidad de material. Por lo tanto aumentar la temperatura del pistón dilata de forma desigual quedando con una forma ovalada lo cual puede causar fugas o hacer que el pistón “se agarre” en el cilindro. Para que no pase esto se realiza un mecanizado exterior el cual le da una forma ovalada para que cuando dilate quede de forma cilíndrica. Este mecanizado es de solamente algunas milésimas en las paredes por donde no pasa el perno y por lo tanto es imperceptible a simple vista.

Parámetros en los cuales influye el pistón

Relación de compresión

Se define como relación de compresión a la relación volumétrica existente entre el volumen total de la cámara de combustión, con el pistón en su PMI, más el volumen mínimo de la cámara de combustión, dividido sobre el volumen mínimo de la susodicha cámara de combustión. La relación de compresión en motores diésel, que dependen de dicha relación para lograr una combustión exitosa, es de 16,0:1 a 18,0:1, frente a los motores Otto que son mucho menores, con relaciones que van desde 7,0:1 a 12,0:1.

Grosor

El diámetro es la distancia máxima entre dos puntos de la circunferencia mayor del cilindro.

Carrera

La carrera es la distancia que recorre el pistón en su movimiento alternativo, medida entre su punto más bajo y el más alto del recorrido.

Cilindrada

Este valor depende del diámetro, carrera y número de cilindros. A priori, cuanto mayor sea la cilindrada de un motor, más robusto será y menor número de revoluciones necesitará para conseguir la potencia deseada, así como también será más duradero el motor. Por otro lado, el precio se ve aumentado.

Velocidad media del pistón

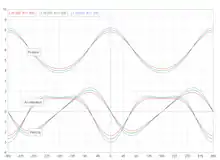

Se define por la siguiente expresión:

Vl= (Rpm*2*L)/60 segundos

Siendo:

Vl: Velocidad lineal en m/s (metros por segundo)

L: Distancia recorrida en metros (Carrera)

Referencias

- Kolben-Gestaltungsrichtlinien. Vieweg+Teubner. 2011. pp. 25-36. ISBN 978-3-8348-1452-4. Consultado el 7 de octubre de 2022.

- J. Corominas y J.A. Pascual "Diccionario crítico etimológico castellano e hispánico" s.v. "pistar"