Tecnología de montaje superficial

La tecnología de montaje superficial, también conocida por la sigla SMT del inglés surface-mount technology, es el método de construcción de dispositivos electrónicos más utilizado actualmente.

Se usa tanto para componentes activos como pasivos, y se basa en los componentes de montaje superficial (SMC, del inglés surface-mounted component) sobre la superficie del circuito impreso. Tanto los equipos así construidos como los componentes de montaje superficial pueden ser llamados dispositivos de montaje superficial o SMD (del inglés surface-mount device).

Mientras que los componentes de tecnología de agujeros pasantes atraviesan la placa de circuito impreso de un lado a otro, los análogos SMD que son muchas veces más pequeños, no la atraviesan: las conexiones se realizan mediante contactos planos, una matriz de esferas en la parte inferior del encapsulado, o terminaciones metálicas en los bordes del componente.

Este tipo de tecnología ha superado y remplazado ampliamente a la de agujeros pasantes en aplicaciones de producción masiva (por encima de los miles de unidades), de bajo consumo de energía (como dispositivos portátiles), de baja temperatura o de multiaplicaciones en tamaño reducido (como equipo de cómputo, medición e instrumentación). Sin embargo, debido a su reducido tamaño, el ensamblado manual de las piezas se dificulta, por lo que se necesita mayor automatización en las líneas de producción, y también se requiere la implementación de técnicas más avanzadas de diseño para que los SMD funcionen adecuadamente aún en ambientes con altos índices de interferencia electromagnética (EMI).

Historia

La tecnología de montaje superficial fue desarrollada por los años 1960 y se volvió ampliamente utilizada a fines de los 1980. La labor principal en el desarrollo de esta tecnología fue gracias a IBM y Siemens.[cita requerida] La estructura de los componentes fue rediseñada para que tuvieran pequeños contactos metálicos que permitiesen el montaje directo sobre la superficie del circuito impreso. De esta manera, los componentes se volvieron mucho más pequeños y la integración en ambas caras de una placa se volvió algo más común que con componentes through hole. Usualmente, los componentes sólo están asidos a la placa a través de las soldaduras en los contactos, aunque es común que tengan también una pequeña gota de adhesivo en la parte inferior. Es por esto que los componentes SMD se construyen pequeños y livianos. Esta tecnología permite altos grados de automatización, reduciendo costos e incrementando la producción. Los componentes SMD pueden tener entre un cuarto y una décima del peso, y costar entre un cuarto y la mitad que los componentes through hole.

La tecnología SMD se utiliza ampliamente en la industria electrónica, debido al incremento de tecnologías que permiten reducir cada día más el tamaño y peso de los componentes electrónicos. La evolución del mercado y la inclinación de los consumidores hacia productos de menores tamaños y pesos hizo que este tipo de industria creciera y se expandiera; componentes tan pequeños en su dimensión como 0.5 mm son montados por medio de este tipo de tecnología. Además, casi todos los equipos electrónicos de última generación están constituidos por este tipo de tecnología: LCD TV, DVD, reproductores portátiles, teléfonos móviles, computadoras portátiles, por mencionar algunos.

Técnicas de ensamblaje

Los circuitos impresos poseen unas superficies planas sin agujeros, hechas normalmente de plomo-estaño (plateadas) o de cobre (doradas), llamadas terminales de soldadura. La “pasta de soldadura”, que consiste en una mezcla de flux y pequeñas partículas de estaño, se aplica sobre los terminales mediante un proceso de estarcido, utilizando plantillas de acero o níquel troquelado.

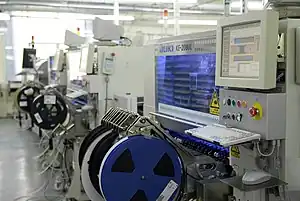

Una vez que la placa de circuito impreso ha sido serigrafiada, pasa a una máquina de deposición de control numérico, donde un cabezal de herramientas coloca los componentes. Estos suelen estar empaquetados en rollos y tubos, de forma que un alimentador permite a la herramienta succionar cada componente.

Seguidamente, los paneles son transportados a un horno de soldadura por refusión. En la primera zona, de precalentado, la temperatura de la placa así como de los distintos componentes es elevada de forma gradual. En la siguiente zona, a mayor temperatura, es donde se produce la fundición de la pasta de soldadura, uniendo así los componentes a los terminales de la placa. La tensión superficial del estaño fundido contribuye a que los componentes permanezcan en su posición, incluso que se alineen con los propios terminales del circuito.

Ventajas de esta tecnología

- Reducir el peso y las dimensiones.

- Reducir los costos de fabricación.

- Reducir la cantidad de agujeros que se necesitan taladrar en la placa.

- Permitir una mayor automatización en el proceso de fabricación de equipos.

- Permitir la integración en ambas caras del circuito impreso.

- Reducir las interferencias electromagnéticas gracias al menor tamaño de los contactos (importante a altas frecuencias).

- Mejorar el desempeño ante condiciones de vibración o estrés mecánico.

- En el caso de componentes pasivos, como resistencias y condensadores, se consigue que los valores sean mucho más precisos.

- Ensamble más preciso.

Desventajas de esta tecnología

- El proceso de armado de circuitos puede ser más complicado que en el caso de la tecnología de agujeros pasantes, elevando el costo inicial de un proyecto de producción.

- El reducido tamaño de los componentes provoca que sea muy laborioso o irrealizable, en ciertos casos, el armado manual (soldadura) de circuitos, esencial en la etapa inicial de un desarrollo (prototipado).

- Es más fácil que un componente electrónico de montaje superficial se despegue por accidente de su placa de circuito impreso que un componente de agujero pasante. Esta es una cuestión especialmente relevante cuando se eligen los conectores del circuito en la fase de diseño, ya que los conectores deben soportar fuerzas considerables cuando el usuario realiza conexiones y desconexiones.

Ejemplo de componente SMD

La siguiente foto nos muestra un componente SMD, en este ejemplo es una resistencia de lámina fina, donde se aprecian los problemas que presenta.

Encapsulados

Estos dispositivos se colocan sobre una superficie de la placa de circuito impreso, donde se hace su soldadura, habitualmente con la ayuda de un robot debido a su reducido tamaño.

Dentro de los dispositivos SMD hay varios tipos de tamaños, algunos encapsulados.

- Componentes pasivos rectangulares (principalmente resistencias y condensadores):

- 01005 (métrica 0402) : 0.016" × 0.008" (0,4 mm × 0,2 mm) Potencia típica para resistencias 1/32 W.

- 0201 (métrica 0603) : 0.024" × 0.012" (0,6 mm × 0,3 mm) Potencia típica para resistencia 1/20 W.

- 0402 (métrica 1005) : 0.04" × 0.02" (1,0 mm × 0,5 mm) Potencia típica para resistencia 1/16 W.

- 0603 (métrica 1608) : 0.063" × 0.031" (1,6 mm × 0,8 mm) Potencia típica para resistencia 1/10 W.

- 0805 (métrica 2012) : 0.08" × 0.05" (2,0 mm × 1,25 mm) Potencia típica para resistencia 1/8 W.

- 1206 (métrica 3216) : 0.126" × 0.063" (3,2 mm × 1,6 mm) Potencia típica para resistencia 1/4 W.

- 1806 (métrica 4516) : 0.177" × 0.063" (4,5 mm × 1,6 mm)Potencia típica para resistencia 1/4 W.

- 1812 (métrica 4532) : 0.18" × 0.12" (4,5 mm × 3,2 mm) Potencia típica para resistencia 1/2 W.

- 2010 (métrica 5025) : 0.2" × 0.1" (5,0 mm × 2,5 mm)Potencia típica para resistencia 1/2 W.

- 2512 (métrica 6332) : 0.25" × 0.12" (6,35 mm × 3,0 mm)Potencia típica para resistencia 1 W.

- Condensadores de tantalio:[1]

- EIA 3216-12 (S, AVX S):[2] 3,2 mm × 1,6 mm × 1,2 mm.

- EIA 3216-18 (A, AVX A): 3,2 mm × 1,6 mm × 1,8 mm.

- EIA 3528-12 (T, AVX T): 3,5 mm × 2,8 mm × 1,2 mm.

- EIA 3528-21 (B, AVX B): 3,5 mm × 2,8 mm × 2,1 mm.

- EIA 6032-15 (U, AVX W): 6,0 mm × 3,2 mm × 1,5 mm.

- EIA 6032-28 (C, AVX C): 6,0 mm × 3,2 mm × 2,8 mm.

- EIA 7260-38 (E, AVX V): 7,2 mm × 6,0 mm × 3,8 mm.

- EIA 7343-20 (V, AVX Y): 7,3 mm × 4,3 mm × 2,0 mm.

- EIA 7343-31 (D, AVX D): 7,3 mm × 4,3 mm × 3,1 mm.

- EIA 7343-43 (X, AVX E): 7,3 mm × 4,3 mm × 4,3 mm.

- Encapsulados de tres terminales:

- Encapsulados con cuatro o más terminales:

- Dual-in-line (DIL).

- Small-Outline Integrated Circuit (SOIC).

- J-leaded Small Outline package (SOJ).

- TSOP (Thin Small-Outline Package), más delgado que SOIC y con menor espaciado entre pines.

- SSOP (Shrink Small-Outline Package).

- TSSOP (Thin Shrink Small-Outline Package).

- QSOP (Quarter-size Small-Outline Package).

- VSOP, más chico que QSOP.

- Quad-in-line.

- PLCC (Plastic Leaded Chip Carrier).

- QFP (Quad Flat Package).

- LQFP (Low-profile Quad Flat Package).

- PQFP (Plastic Quad Flat-Pack).

- CQFP (Ceramic Quad Flat-Pack), similar a PQFP.

- MQFP (Metric Quad Flat Pack).

- TQFP (Thin Quad Flat Pack), versión más delgada de PQFP.

- QFN (Quad Flat-pack, No-leads), versión más pequeña y sin pines de QFP.

- LCC (Leadless Chip Carrier).

- PQFN (Power Quad Flat-pack, No-leads).

- Grid arrays.

- PGA (Pin Grid Array).

- BGA (Ball Grid Array), posee bolitas en la parte inferior del encapsulado.

- LFBGA (Low profile Fine pitch Ball Grid Array), igual a BGA pero más pequeño.

- CGA (Column Grid Array).

- CCGA (Ceramic Column Grid Array).

- μBGA (micro-BGA), el espaciado entre bolitas es menor a 1 mm.

- LLP (Lead Less Package).

- Dual-in-line (DIL).

Led de montaje superficial

En la tecnología led encontramos diferentes encapsulados y uno de los más extendidos es el led de montaje superficial (en inglés SMD LED). Gracias a su concentración, consigue aportar mucha luz con poca potencia y el poder juntarlos en los productos lumínicos ayuda a conseguir ángulos de apertura de hasta 360°.

Existen los siguientes tipos:

- SMD 3528: es el de tamaño más pequeño. Si se juntan varios ofrece una luz muy uniforme y difusa. Sólo uno de ellos llega a ofrecer 5 lumenes (lm).

- SMD 5050: es el tamaño estándar más grande. Encapsula unos tres led 3528. Al ser más grande ofrece más luz (12 lm por SMD).

- SMD 5630: es el más actual. Aunque su tamaño es menor que el SMD 5050, aporta mucha más luz. Su uso todavía no se ha generalizado.

Véase también

Enlaces externos

- www.tecnologiademontajesuperficial.es.tl.

- www.irf.com/technical-info/appnotes/an-1016.pdf Apuntes sobre SMD (en inglés).

- usuarios.lycos.es/smdtechnology/ Tecnología SMD.

- manolo.auna.com/articulos-soldadura.html Soldar SMD.

- www.eurobotics.org/smd1.html Soldar SMD.

- www.pcpaudio.com/pcpfiles/doc_amplificadores/SMD/SMD.html Ventajas y desventajas de los SMD.

- www.picsystems.net/manuales/smd.pdf Cómo soldar componentes SMD.

- greenice.com.es/blog/tipos-de-leds/ Tipos de LED.