Vidrio del bosque

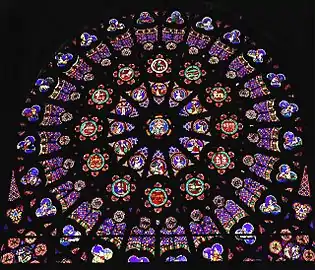

El término vidrio del bosque o en alemán waldglas se aplica a vidrio medieval producido en el noroeste de Europa en el período que va del 1000 al 1700, utilizando cenizas de madera y arena como materia prima, y preparado en fábricas denominadas casas de vidrio en las zonas boscosas.[1] Se caracteriza por vidrios de colores verdosos-amarillentos, los productos más antiguos a menudo presentan un diseño tosco y calidad pobre, este tipo de vidrio era utilizado para fabricar cuencos de uso cotidiano y luego en mayor medida para producir vidrios coloreados para los vitrales de las iglesias. Su composición y método de fabricación es distinto del de los vidrios romano y prerromano de la zona del mediterráneo y vidrios islámicos contemporáneos del este.

Historia

Durante el imperio romano la materia prima y los métodos de fabricación utilizados en el norte de Europa fueron aquellos de tradición romana, utilizando el mineral natrón. Durante varios siglos luego de la caída del imperio romano hacia el 450, el reciclado de vidrio romano era la práctica usual y las habilidades de fabricación del vidrio se fueron perdiendo. Con el desarrollo del imperio Carolingio en el noroeste de Europa hacia el año 800 la demana de vidrio aumentó en forma significativa lo que expuso problemas en el suministro de las materias primas tradicionales, además de un deseo imperial de emular la cultura más sofisticada del imperio islámico (que producía un vidrio de alta calidad) condujo a experimentar con nuevas materias primas y el desarrollo de una tecnología de fabricación completamente novedosa.[1][2] Investigaciones arqueológicas, han permitido estudiar numerosas casa de vidrio medievales en el oeste y norte de Europa, particularmente en las montañas de Alemania. A causa del reciclado del material de construcción, la mayoría de estos sitios se encuentra muy pobremente preservados, pero existe evidencia que indica que tanto la fabricación del vidrio como su modelado posterior se hacían a menudo en el mismo sitio.[3]

Fabricación del vidrio

Es importante diferenciar entre la fabricación de vidrio a partir de la materia prima y el modelado posterior del vidrio, mediante el cual se producen los artículos utilitarios o decorativos al fundir trozos de vidrio en bruto o cullet que pueden haber sido producidos en otra parte o reciclando vidrio viejo. El vidrio está formado por cuatro componentes principales:

- Un material base – que constituye la red atómica que forma la matriz del vidrio.[4] Esto es óxido de silicio (SiO2), el cual en la antigüedad era incorporado en forma de cuarzo molido,[5] y a partir de la era romana se incorpora con el uso de arena.

- Un álcali fundente – para disminuir la temperatura de fusión del silicio, permitiendo alcanzar la fusión a temperaturas conseguibles en la época. En épocas antiguas, las cenizas de plantas ricas en sodio que crecían en zonas áridas alrededor de la zona este del Mediterráneo eran utilizadas como fuente de óxido de sodio (Na2O) que hacia de fundente. En épocas romanas se utilizaba el mineral denominado natrón, una mezcla que se encuentra en la naturaleza a base de sales de sodio alcalinas, extraídas de la zona de Wadi-Natrun en Egipto. Los fabricantes de vidrio islámicos posteriores a los romanos volvieron a utilizar cenizas de plantas ricas en sodio,[6] mientras que en el norte de Europa, se desarrolló un método que utilizaba cenizas de madera para proveer potasio (K2O) como fundente. También se puede utilizar óxido de calcio (cal, CaO) como fundente.[4]

- Un estabilizador - para evitar que el vidrio se disuelva en agua y aumentar la resistencia a la corrosión. El más efectivo es cal (CaO) aunque la alumina(Al2O3) y el óxido de magnesio (MgO) pueden producir el mismo efecto.[4] Estos minerales pueden ya estar presentes en distintas proporciones en la arena misma.

- Un colorante u opacador - Estos pueden estar presentes en forma natural en el vidrio producto de las impurezas en las materias primas o puede ser agregado en forma deliberada al vidrio fundido en forma de minerales o como escoria producto de procesos de fusión o conformado de metales. Los elementos más utilizados son hierro, cobre, cobalto, manganeso, estaño, antimonio y plomo. La opacidad puede ser producto de burbujas en el vidrio o la inclusión de agentes específicos tales como estaño y antimonio. El color resultante y la opacidad de una determinada composición pueden ser controlados mediante la temperatura y las condiciones redox dentro del horno.[6][7]

La química del ‘vidrio del bosque’

En épocas postromanas una serie de problemas políticos en la zona de Wadi-Natrun interrumpieron el suministro de natrón por lo que se debieron desarrollar otras alternativas.[8] Los fabricantes de vidrio del este volvieron a utilizar el método antiguo basado en cenizas de plantas ricas en sodio y durante algún tiempo proveyeron de vidrio al sur de Europa utilizando las rutas comerciales romanas.[1] Sin embargo, los fabricantes de vidrio veneciano, que habían heredado las técnicas de producción de vidrio romanas, monopolizaron el comercio de cenizas de plantas y les prohibieron a los artesanos que trabajaran fuera de los límites de la ciudad.[7] Por lo tanto el resto de Europa, al norte de los Alpes, debió encontrar otra forma de fabricar vidrio. Los materiales para el material base y el estabilizador del vidrio, se presentan en abundancia en todas las regiones en forma de arena o cuarzo y cal de diversos tipos. Los europeos del norte experimentaron usando cenizas de madera, helechos y bracken como fuentes de fundente alcalino.[9] En su apogeo la industria del vidrio romana producía vidrio de alta calidad, delgado, incoloro y claro con una composición consistente.[1] Los vasos más antiguos realizados con vidrio del bosque se caracterizan por composiciones sumamente variadas y una calidad pobre, a menudo su color es verdoso o amarronado, sus paredes son gruesas con inclusiones y burbujas. Lo cual sugiere que el uso de cenizas de madera no era meramente un reemplazo de la materia prima sino que requirió del desarrollo de una nueva tecnología con sus dificultades asociadas.

Mientras que los vidrios romanos y aún los más antiguos (que poseen composiciones basadas en Si/Na/Ca) tuvieron una uniformidad destacable que se extendió por un número amplio de regiones y a través de varios siglos,[5] el vidrio medieval (que posee composiciones basadas en Si/K/Ca) se caracteriza por composiciones sumamente diversas. Esto puede ser explicado en cierta medida al examinar la dependencia de la temperatura de fusión del vidrio con las proporciones de los componentes que lo forman, los cuales por un tema de simplicidad se reducen a tres.[5] En la práctica el vidrio contiene muchos más componentes que hacen al sistema más complejo. El estudio de estos sistemas ternarios, junto con el análisis de las impurezas le permite a los arqueólogos determinar el sitio de proveniencia del vidrio.

Se cree que en épocas premedievales las materias primas eran calentadas hasta una temperatura en la cual se fusionaban solo parcialmente, por lo que las partes no fusionadas eran extraídas, se lavaban los componentes no reactivos, y se agregaban a la próxima preparación.[5] A causa de la fuerte influencia que las composiciones de Si/Na/Ca ejercen sobre la temperatura de fusión, el vidrio que se obtenía tenía una composición bastante uniforme independientemente de la receta de materia prima que se utilizara.[5] Las temperaturas de fusión de los vidrios a base de Si/K/Ca no son demasiado dependientes de su composición, produciendo vidrios de composiciones más diversas, por lo que las características auto limitantes del sistema de Na permitieron que se dejara de utilizar el método tradicional de producción en coladas parciales para producir composiciones consistentes y se desarrollara una nueva métodología para controlar la consistencia.[5] La amplia variedad de composiciones, junto con los relatos históricos sobre la fabricación del vidrio[10][11] parecen sugerir que el nuevo método comprendía el fundido de un conjunto de materiales "frescos", descartando los componentes que no reaccionaron.[5]

A partir del 1400, impulsados por el deseo de competir con la calidad del vidrio veneciano, se descubrió que el óxido de calcio (CaO), agregado en forma de conchas, limestone o mármol, es un buen fundente para la mezcla de arena/potasio, produciendo un vidrio claro, al permitir reducir la cantidad de potasio necesario y con ello las impurezas colorantes que lo acompañan.[2][12]

Comparación de composiciones

| Egipcio Siglo XV a. C. |

Romano Siglo I |

Europeo Siglo XIII |

Sirio Siglo XIV |

Moderno | |

|---|---|---|---|---|---|

| Silica, SiO2 | 65 | 68 | 53 | 70 | 73 |

| Soda, Na2O | 20 | 16 | 3 | 12 | 16 |

| Potasio, K2O | 2 | 0.5 | 17 | 2 | 0.5 |

| Cal, CaO | 4 | 8 | 12 | 10 | 5 |

| Magnesio, MgO | 4 | 0.5 | 7 | 3 | 3 |

| Materiales de la preparación | ceniza de plantas cuarzo | natrón arena | ceniza de madera arena/cuarzo | ceniza de plantas arena/cuarzo | componentes sintéticos |

Composiciones típicas de algunos vidrios históricos y antiguos. Los componentes se dan como porcentaje en peso. Además de los indicados los vidrios antiguos podían contener hasta un uno por ciento de óxido de hierro y hasta el tres por ciento de óxido de aluminio, además de colorantes y opacantes.[7]

Control del color

Al experimentar con una nueva tecnología, se les hizo difícil a los fabricantes de vidrio del bosque alcanzar los altos niveles de claridad y color de los métodos romanos, principalmente a causa de la gran variabilidad de la proporción de elementos que influyen sobre el color en la materia prima. La arena y tierra europea en general poseen un contenido de hierro y manganeso mayor. El hierro en una atmósfera de horno común produce un vidrio de una tonalidad azulada/verdosa aunque también puede dar vidrios amarillentos. El manganeso posee un color violeta característico que puede llegar a compensar el efecto del hierro y producir un vidrio incoloro.[13] Por ejemplo, el vidrio fabricado usando madera de haya que ha crecido en tierras poco ricas en cal posee un elevado contenido de manganeso y es prácticamente incoloro (e.g. Kleinlutzel, Jura) mientras que en áreas ricas en arcilla dan un verde oliva (e.g. Court-Chalvet, Jura).[12] Por lo tanto se puede obtener una variedad de colores y la experimentación le permitió a los artesanos del vidrio evolucionar desde los primitivos colores apagados de tonalidades verde/amarillo/marrón a vidrios de colores claros o incoloros. Las condiciones locales posibilitaron que ciertas zonas produjeran vidrios de mejor calidad más temprano. En Bohemia a finales del siglo XVI se utilizaban el poder colorante del manganeso para producir un vidrio claro adecuado para tallar.[1] El porcentaje de madera remanente en la ceniza de la madera puede también afectar el color del vidrio al modificar la atmósfera dentro del horno.[12] Se ha descubierto que el vidrio de York Minster era coloreado hasta en un 90% en forma natural, sin que se agregaran colorantes específicos.[14]

Otros colores claros eran producidos mediante la deliberada adición de óxidos de metal, a menudo productos de descarte de la manipulación de metales; óxido de cobre para dar color verde o turquesa, cobalto para obtener un azul intenso. El color rojo era muy difícil de obtener, utilizando partículas de cobre bajo delicadas y controladas condiciones de óxido reducción.[4] Existe muy poca evidencia que muestre que se hayan utilizado opacantes a base de antimonio o estaño.[13] o que el uso de plomo haya afectado a otros colores.

Operación de la casa de vidrio

Solo se dispone de dos descripciones históricas de fabricación de vidrio en Europa durante épocas medievales. En 1120 Theophilus Presbyter, en Alemania, dejó asentadas recetas e instrucciones y en 1530 Agricola escribió sobre la producción de vidrio en su época.[10][11] Otra información útil proviene de hallazgos arqueológicos y reconstrucciones teóricas.

Fuentes y recolección de materias primas

La arena probablemente era recolectada de las orillas de los ríos, donde era relativamente limpia y tenía uniformidad en el tamaño de las partículas.[15] La tala, transporte, secado y almacenamiento de madera tanto para cenizas como para combustible de los hornos era una labor intensa y requería un alto nivel de organización.[15][16][17]

Preparación de las cenizas

Theophilus recomendaba el uso de madera de haya,[10] los análisis han mostrado una alta proporción de CaO cuando crece en suelos calcáreos.[17] De cualquier manera la leña usada, la cantidad de potasa y CaO que provee, también otros componentes que pueden afectar el color y opacidad, varia con la edad del árbol y que parte se utiliza, la química del suelo, el clima, la época del año en que es cortado el árbol, y el secado de la madera cuando es quemada, factores en los que el fabricante de vidrio tiene poco control.[12] Esta variabilidad explica los problemas que el fabricante de vidrio enfrenta al tratar de producir un vidrio de buena calidad. Grandes cantidades de cenizas tienen que ser preparadas y mezcladas juntas para dar la homogeneidad necesaria para una composición de vidrio predecible.[12] La productividad típica de la ceniza de haya es del 1% entonces usando la receta de Theophilus de dos partes de arena por una de ceniza, quiere decir que se necesitaran 63 kg de madera de haya para producir un kilo de vidrio.[17] Se ha estimado que, incluyendo el combustible, entre 150–200 kg de madera serían necesarias por kilo de vidrio.[15]

Fritado

La preparación de ceniza y arena era calentada, pero no fundida, a una temperatura relativamente baja (hasta los 900 °C) en un proceso conocido como fritado. Theophilus especificaba su duración en ‘por espacio de un día y una noche’.[10][17] Este proceso, que podía ser monitoreado por cambios en el color a medida que la temperatura aumentaba, causaba un decrecimiento en el volumen. Luego se cargaba en el crisol para la fase final de fundido, minimizando así el número de veces que el horno debía ser abierto, y consolidando el fino polvo de las cenizas que podían volar dentro del horno causando contaminación.[17]

Fundido

Las etapa final era el fundido del material fritado en crisoles en un horno cerrado de manera de obtener vidrio fundido. Para ello era preciso que en el interior del horno se alcanzaran las más elevadas temperaturas ya que la fusión rápida y el uso de menor cantidad de fundente mejoraba la calidad del vidrio. El cambio de natrón a potasio representó un aumento de unos 200 °C en la temperatura de fusión del vidrio que ahora era de unos 1350 °C, por lo que fue preciso modificar de manera importante la tecnología del horno y el desarrollo de cerámicos refractarios capaces de aguantar estas condiciones de trabajo.[5] A estas altas temperaturas, la arcilla normal reacciona químicamente con el vidrio.[18]

Diseño del horno

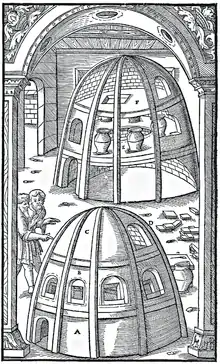

Además de las descripciones de Theophilus y Agricola, la única descripción de las primitivas casas de vidrio del bosque proviene de Bohemia en el 1380 (La Miniatura de Mandeville)[3] Esta, muestra un horno donde todo el proceso de alta temperatura en la fabricación de vidrio es realizado en una estructura que contenía muchos hornos, cuyas distintas temperaturas podían ser controladas por la atención constante. Las materias primas son mezcladas en un hoyo cercano y transportadas en sartenes para ser fritadas en uno de los hornos, a una temperatura óptima superior a 1100 °C. El material fritado es fundido a una temperatura superior a 1400 °C en crisoles dentro de un segundo horno, cuando está listo el vidrio es soplado y transformado en objetos. Estos son colocados en un horno de templado para enfriarse. Toda la estructura está ubicada en una construcción de madera y la madera que es almacenada y secada es colocada por encima del horno.[15][16] Restos de una estructura similar de finales del siglo XV fueron encontrados en Eichsfeld Alemania.[3] Otro diseño encontrado en exploraciones arqueológicas se remonta al siglo XVII y es el ‘horno tipo mariposa’. Este horno era hecho de piedra y los crisoles eran importados y estaban hechos de una arcilla altamente refractaria.[15] La diferencia entre el estilo de los hornos islámicos del este, y los del sur de Europa, era el uso de un estilo de 'colmena' donde la cavidad de horno de templado estaba por encima del horno principal en vez de encontrarse al mismo nivel.[1]

El ciclo del horno a leña estaba optimizado considerando el consumo de combustible, el rendimiento y trabajo del hombre, y a medida que la tecnología se perfeccionaba las casas de vidrio más grandes operaban casi siempre con los mismos fundamentos.[15][16] Se ha estimado que una gran casa de vidrio típicamente usaba 67 toneladas de madera a la semana trabajando 40 semanas al año.[15]

Ubicación de las casas de vidrio

La gran cantidad de madera necesaria para producir el vidrio hizo conveniente que las casas de vidrio se localizaran en áreas boscosas y que estos bosques fueran cuidadosamente gestionados mediante la generación de vástagos y poda de las ramas superiores de los árboles, maximizando así los recursos madereros y optimizando el tamaño de las piezas de leña usadas[15][16] Aun así, en forma periódica las casas de vidrio debían ser trasladadas cuando el bosque era talado. La industria del vidrio competía en cuanto al suministro de la madera con otras industrias tales como la minería, y el consumo doméstico. En la Inglaterra del siglo XVI, una prohibición fue impuesta al uso de la madera para fabricar vidrio.[19] Las casas de vidrio a menudo se construían en bosques que eran propiedad de la iglesia. Uno de los principales usos del vidrio del bosque era la fabricación de vitrales de edificios religiosos.

Referencias

- Tait, H., 1991.

- Wedepohl 2000

- Seibel 2000

- Pollard and Heron 1996

- Rehren 2000

- Schalm et al. 1994

- Freestone 1991

- Shortland et al. 2006

- Wedepohl 2005

- Theophilus writing in the early 12th Century AD

- Agricola writing in the mid 16th century AD

- Stern and Gerber 2004

- Freestone 1992

- Newton 1978

- Cable 1998

- Crossley 1998

- Smedley et al. 1998

- Eramo 2006

- Hammersley 1973

Bibliografía

- Agricola, G. 1556, De Re Metallica, Book XII, Basel, (translated by H.C. and L.H. Hoover) Dover reprint 1950.

- Cable, M., 1998, The operation of wood-fired glass-melting furnaces. In: P. McCray and D. Kingery (eds.), The *Prehistory and History of Glassmaking Technology, 315-330.

- Crossley, D.,1998, The English glassmaker and his search for raw materials in the 16th and 17th centuries. In: P. *McCray and D. Kingery (eds.), The Prehistory and History of Glassmaking Technology, 167-179.

- Eramo, G., 2006, The glass-making crucibles of Derriere Sairoche (1699-1714 AD, Ct. Bern, Switzerland): a petrological approach. Journal of Archaeological Science 33,440-452.

- Freestone, I., 1992, Theophilus and the composition of medieval glass. In: P. Vandiver er al. (eds.), Materials Issues in Art and Archaeology III, 739-745.

- Hammersley, G., 1973, The Charcoal Iron Industry and its Fuel. Economic History Review ser 2,26,593-613.

- Newton, R.G.,1978, Colouring agents used by medieval glass-makers. Glass Technology 19, 59-60.

- Pollard, A.M., and Heron, C., 1996, Archaeological Chemistry. Royal Society of Chemistry.

- Rehren, Th., 2000, Rationales in Old World base glass compositions. Journal of Archaeological Science 27, 1225-1234.

- Schalm, O., Calluwe, D., Wouters, H., Janssens, K., Verhaeghe, F., & Pieters, M., 2004, Chemical composition and deterioration of glass excavated in the 15-16th century fishermen town of Raversijde (Belgium), Spectrochimica Acta Part B 59, 1647-1656.

- Seibel, F., 2000, The Mandeville Miniature: Correct or Faulty?. In: Annales du 14e Congres de l’Association Internationale pour l’histoire du Verre, 2000, 208-209.

- Shortland,A., Schachner,L., Freestone,I.and Tite,M.,2006, Natron as a flux in the early vitreous materials industry: sources, beginnings and reasons for decline. Journal of Archaeological Science 33,521-530.

- Smedley, J., Jackson, C.M., and Booth, C.A., 1998, Back to the roots: the raw materials, glass recipes and glassmaking practices of Theophilus. In: P. McCray and D. Kingery (eds.), The Prehistory and History of Glassmaking Technology, 145-165.

- Stern, W.B. and Gerber, Y., 2004. Potassium-Calcium Glass: New data and experiments. Archaeometry 46,137-156.

- Tait, H., 1991. Five Thousand Years of Glass. British Museum Press, London.

- Theophilus, On Divers Arts. Edited and translated (1963) by J.G.Hawthorne and C.S.Smith (Dover Publications, New York)

- Wedepohl, K.H., 2000, The change in composition of medieval glass types occurring in excavated fragments from Germany. In: Annales du 14e Congres de l’Association Internationale pour l’histoire du Verre, 1998, 253-257.

- Wedepohl, K.H., 2005. The change in composition of medieval glass types occurring in excavated fragments from Germany. In: Annales du 16e Congres de l’Association Internationale pour l’histoire du Verre, 2003, 203-206.