Batterie au plomb

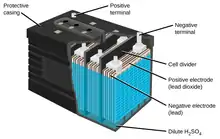

Une batterie au plomb est un ensemble d'accumulateurs au plomb-acide sulfurique raccordés en série, afin d'obtenir la tension désirée, et réunis dans un même boîtier. Les plaques et grilles de plomb sont en réalité constituées de plomb durci (par exemple à l'aide d'étain, de cadmium et de strontium, à raison de quelques pour cent de l'alliage)[4].

| Batterie au plomb | |

Batterie d'automobile (12 V, 40 Ah) | |

| Caractéristiques | |

|---|---|

| Énergie/Poids | 20-40 Wh/kg |

| Énergie/Volume | 40-100 Wh/ℓ |

| Rendement charge-décharge | 50–92[1] % |

| Auto-décharge | 3–20 %/mois[2] |

| Durée de vie | min. 4 à 5 ans[3] |

| Nombre de cycles de charge | 500 à 1 200 |

| Tension nominale par élément | 2,1 V |

Ce système de « stockage » d'électricité est largement utilisé dans l'industrie, dans l'équipement des véhicules ferroviaires et automobiles (camions compris) mais aussi à chaque fois que l'on a besoin d'une énergie électrique immédiatement disponible (avion, satellite, etc.).

Historique

L'accumulateur au plomb a été inventé en 1854 par Wilhelm Josef Sinsteden. En 1859, le Français Gaston Planté a amélioré significativement l'accumulateur au plomb. Il a été en effet le premier à avoir mis au point la batterie rechargeable. À l'origine, les accumulateurs étaient situés dans des cuves en verre. Par la suite, on a systématisé l'emploi des cuves en plastique, qui résistent mieux aux chocs.

De nos jours, les batteries sans entretien se généralisent : cosses traitées anti-sulfatage, plaques au plomb-calcium, supprimant le besoin de refaire le niveau de liquide, et donc permettant le scellement.

Les batteries constituent aujourd'hui la principale utilisation du plomb. Cette technique simple et robuste est également très compétitive et reste à ce jour la principale technique pour les batteries de démarrage des véhicules. Ainsi, en 2010, les batteries au plomb représentaient plus de 99 % en tonnage des batteries utilisées dans l’automobile[5].

En 2011, des chercheurs de l’université d'Helsinki et d'Uppsala sont parvenus pour la première fois à reproduire correctement à partir des principes premiers de la physique la tension nominale de 2,1 V qu'on observe pour l'accumulateur au plomb. La chimie classique, à elle seule, ne permettrait pas d'expliquer cette valeur. Selon eux, il faut inclure les effets de la relativité d'Einstein dans le calcul pour arriver à la valeur observée[6].

Caractéristiques techniques

Une batterie au plomb se caractérise essentiellement par :

- la tension nominale, U, qui dépend du nombre d'éléments, égale au nombre d'éléments multiplié par 2,1 V. Généralement, on considère qu'un accumulateur au plomb est déchargé lorsqu'il atteint la tension de 1,8 V par élément, donc une batterie de six éléments ou 12 V est déchargée lorsqu'elle atteint la tension de 10,8 V) ;

- la capacité de stockage, notée Q, représente la quantité d'électricité disponible (ne pas confondre avec la capacité électrique). Elle s'exprime en ampère-heures ;

- le courant maximal qu'elle peut fournir pendant trente secondes, capacité de démarrage à froid ou courant de crête, exprimé en ampères CCA (ampères qu'elle peut délivrer à une température de −17,78 °C[7].

Les valeurs maximales sont données par le constructeur pour une batterie neuve et chargée à 100 %, elles varient sensiblement en fonction de l'état de charge, se dégradent en fonction du temps ainsi que de l'usage qui est fait de la batterie.

Charge

La charge est une dismutation forcée, les réactions électrochimiques aux électrodes étant les suivantes :

| Borne positive : | anode (oxydation) : | PbSO4 sol + 2 H2O liq | ⟶ PbO2 sol + HSO4−aq + 3 H+aq + 2 e− ; |

| Borne négative : | cathode (réduction) : | PbSO4 sol + H+aq + 2 e− | ⟶ Pb sol + HSO4−aq ; |

| La réaction globale peut ainsi être écrite : | 2 PbSO4 sol + 2 H2O liq | ⟶ Pb sol + PbO2 sol + 2 HSO4−aq + 2 H+aq. | |

Décharge

La décharge est une médiamutation spontanée, les réactions électrochimiques aux électrodes étant les suivantes :

| Borne positive : | cathode (réduction) : | PbO2 sol + HSO4−aq + 3 H+aq + 2 e− | ⟶ PbSO4 sol + 2 H2O liq, | E0 2 = + 1,685 V ; |

| Borne négative : | anode (oxydation) : | Pb sol + HSO4−aq | ⟶ PbSO4 sol + H+aq + 2 e−, | E0 1 = – 0,356 V ; |

| La réaction globale peut ainsi être écrite : | PbO2 sol + Pb sol + 2 HSO4−aq + 2 H+aq | ⟶ 2 PbSO4 sol + 2 H2O liq. | ||

Performances

La batterie au plomb est celle qui a la plus faible énergie massique, 35 Wh/kg, après la batterie nickel-fer. Mais comme elle est capable de fournir un courant crête de grande intensité, utile pour le démarrage électrique des moteurs à combustion interne, elle est encore très utilisée en particulier dans les véhicules automobiles et dans la plupart des véhicules ferroviaires. Elle présente aussi l'avantage de ne pas être sensible à l'effet mémoire.

Utilisation

Cette batterie sert à alimenter les composants électriques des véhicules à moteur à combustion interne, particulièrement le démarreur électrique. Lorsque le moteur fonctionne, elle est rechargée par une dynamo ou un alternateur.

Historiquement, les batteries de voitures ou de motocyclettes faisaient le plus souvent 6 V (trois éléments). Depuis les années 1980, les batteries de 12 V (six éléments) sont généralisées sur les voitures et motocyclettes, alors que les véhicules lourds ou militaires utilisent le 24 V et finalement, les engins ferroviaires utilisent des groupes variant de 36 V en Suisse (deux batteries de 18 V en série), 72 V en France à 110 V dans la plupart des autres pays européens.

Remarque : en 2012, les voitures électriques (autonomie d'environ 60 à 500 km[8]) sont moins nombreuses que les voitures à moteur thermique (autonomie d'environ 600 à 2 500 km[9]).

Les batteries au plomb servent à alimenter toutes sortes de machines électriques, les équipements de sécurité et de mise en service ainsi que les éclairages de secours dans la plupart des trains. Elles sont principalement montées en groupes de six batteries de 12 V pour produire 72 V et sont redondantes en cas de panne d'un des deux groupes.

Elles sont souvent utilisées dans des alarmes anti-intrusion, alarmes incendie ou éclairages de sécurité par phares (ou projeteurs) dans les grands bâtiments (usines, salles de sport). En général, elles peuvent être utilisées dans tout système qui a besoin d'une source d'alimentation de secours ayant besoin d'une bonne autonomie (12 à 48 heures) et où le poids du plomb n'a pas d'importance. Pour ces usages, ce sont des batteries au « gel-plomb ». Elles présentent une différence par rapport aux batteries au plomb classiques (pour automobiles) : l'acide est contenu dans un gel de silice, ce qui permet d'utiliser la batterie dans toutes les positions (la matière ne coule pas). Elles sont bien adaptées à une utilisation en intérieur (pas ou très peu de dégagements de gaz) et pour des décharges lentes (faible intensité) et profondes, contrairement aux batteries à acide liquide qui sont prévues pour de fortes intensités et décharges partielles. Sur un véhicule, une fois le moteur démarré, la batterie est mise en charge aussitôt par l'alternateur.

Ces batteries peuvent aussi servir à stocker de l'énergie produite par intermittence, comme l'énergie solaire ou éolienne.

Charge de la batterie

On charge une batterie au plomb en lui appliquant un courant continu d'une valeur quelconque (sous réserve de limites technologiques liées à la batterie elle-même ou à ses connexions), pourvu qu'elle n'entraîne pas aux bornes de la batterie l'apparition d'une tension supérieure à 2,35 V par élément (valeur à 25 °C)[réf. nécessaire].

L'application de cette règle conduit à constater dans la pratique deux phases de charge successives :

- La phase dite « CC » (Constant Current ou Courant Constant) au cours de laquelle la tension par élément est inférieure à 2,35 V malgré l'application du courant maximum dont est capable le chargeur : le courant est déterminé par le chargeur, et la tension par la batterie. La tension aux bornes de chaque élément augmente au fur et à mesure que la batterie se recharge ;

- La phase dite « CV » (Constant Voltage ou « TC » Tension Constante), dite aussi « phase d'absorption » commence dès que la tension par élément atteint la valeur de 2,35 V par élément puisque l'application de la consigne ci-dessus conduit le chargeur (son système asservi le transformant en un générateur de tension) à ajuster le courant de telle sorte que la tension reste égale à 2,35 V par élément alors que la batterie continue d'être chargée. Le courant au cours de cette phase est donc une fonction décroissante du temps. Il tend théoriquement vers 0 asymptotiquement.

En fin de charge, le courant en phase CV ne s'annule pas. Il se stabilise à une valeur faible mais non nulle qui n'accroît plus l'état de charge mais électrolyse l'eau de l'électrolyte. On préconise donc d'interrompre la charge, ou, si l'on veut appliquer une charge permanente (dite d'entretien ou de « floating », afin de compenser le phénomène d'auto-décharge), de baisser la tension de consigne à une valeur de l'ordre de 2,3 V par élément.

La charge CC/CV s'est généralisée car elle seule permet de charger à fort courant (donc rapidement) sans endommager la batterie. Ce mode de charge est utilisé dans toutes les automobiles : en phase CC, le courant de charge dépend essentiellement de la vitesse de rotation de l'alternateur (et donc du moteur). En phase CV, la tension de consigne est maintenue par l'asservissement que constitue le régulateur de tension. Celui-ci diminue en effet le courant d'excitation de l'alternateur, de façon que le courant de sortie de l'alternateur n'ait jamais pour résultat une tension supérieure à 2,35 V par élément (avec une légère correction en fonction de la température).

Lorsque, dans le cas de chargeurs bon marché, on ne dispose pas d'un chargeur capable de limiter sa tension à la valeur de consigne correspondant à 2,35 V par élément, on recommande de limiter la valeur du courant de charge (en ampères) à, par exemple, 10 % de la valeur de la capacité de la batterie (en ampères-heure), afin de minimiser les conséquences dommageables du dépassement de tension qui risque de se produire en fin de charge (ainsi que les conséquences néfastes pour la durée de vie des électrodes).

La tension de 2,34 V par élément est appelée « Vgaz ». Elle correspond à la tension à laquelle l'électrolyte sous forme liquide, s'électrolyse (2 H2 + O2).

Une batterie ne doit jamais être déchargée à moins de 20 % de sa capacité nominale. La tension n'est pas une référence fiable dans le temps, puisque plus la batterie est âgée, plus la tension a tendance à baisser.

Décharge de la batterie

Selon la loi de Peukert, plus on décharge vite une batterie, moins sa capacité est importante.

Dégradation

Les principales causes de dégradation des batteries sont :

- la décharge complète ;

- le court-circuit ;

- le cyclage (nombre de cycles complets de charge-décharge) ;

- l'oxydation des électrodes ;

- l'oxydation des bornes.

Sulfatation

La sulfatation représente l'accumulation de sulfate de plomb sur les électrodes. Ce phénomène apparait naturellement à chaque décharge de la batterie, et disparait lors d'une recharge. Cependant sous certaines conditions (décharge prolongée ou trop profonde, température importante, gazéification de l'électrolyte), des ilots stables de sulfate de plomb apparaissent et ne sont plus dissous lors de la charge. Le sulfate de plomb ainsi généré diminue la capacité de la batterie en empêchant les réactions sur l'électrode par sa faible conductivité électrique[10]. Le processus de sulfatation est interrompu dès que la batterie est remise en charge.

Exemple : une batterie sulfatée de 1 000 CCA (courant de crête) à l'état neuf, mais contrôlée à 12 V et avec une puissance de 500 CCA, reprendra après recharge une tension supérieure ou égale à 12,6 V mais la puissance mesurée de 500 CCA évoluera peu. Une batterie dans cet état ne permettra pas plusieurs démarrages consécutifs d'un véhicule automobile et pourra provoquer, par exemple, une panne immobilisante dès les premiers froids.

Désulfatation

Il existe un moyen d'inverser le processus de sulfatation d'une batterie. Cela consiste en l'envoi d'impulsions électriques à la fréquence de résonance de la batterie (entre 2 et 6 MHz). Durant ce processus, les ions soufrés entrent en collision avec les plaques, ce qui a pour effet de dissoudre le sulfate de plomb qui les recouvre[11],[12].

Décharge complète

Pour un véhicule automobile, la décharge complète de la batterie intervient généralement lors d'une faible consommation pendant une durée prolongée (ex. : plafonniers), lors d'une utilisation fréquente d'un véhicule pour de petits trajets (qui ne laisse pas le temps à la batterie pour être pleinement rechargée), lorsque l'alternateur ou tout autre partie du système électrique est endommagé ou par une consommation importante (ex. : feux de croisement, ventilation) avec le moteur à l'arrêt[13],[7]. La tension est alors très faible aux bornes de la batterie, inférieure à 10 V pour une batterie dont la tension nominale est de 12 V.

L'état de la batterie d'une voiture peut être contrôlé avec un multimètre/voltmètre afin de vérifier la tension de la batterie au repos (température extérieure au-dessus de 10 °C) :

- au-dessus de 12,6 V, la batterie est à son plein niveau ;

- entre 12 V et 12,3 V, elle n'est pas complètement chargée, mais n'est pas endommagée ;

- en dessous de 10,6 V, il y a de fortes chances qu'elle soit définitivement endommagée et il faudra la changer[13].

Pour les véhicules garés qui ne sont pas utilisés pendant de longues périodes, une règle général donne une décharge des batteries plomb-acide de l'ordre de 5 % par mois (auto-décharge). Cette règle vaut à une température de 25 °C et la décharge est plus rapide par temps froid[13].

La batterie a besoin d'être rechargée régulièrement pour ne pas être abimée par une décharge complète et pour rester capable de faire démarrer le moteur, en roulant durant une trentaine de minutes s'avère suffisant ou avec un chargeur[7].

Effet de la température sur la batterie

Le CCA de la batterie, le courant de crête, qui est donc la capacité de démarrage à froid, diminue avec la température. En période hivernale, la batterie du véhicule perd près de 33% de sa puissance dès que la température descend en dessous de 0 °C et plus de 50 % en dessous de −18 °C[13].

C'est pourquoi une batterie sulfatée qui a déjà perdu une partie de son CCA initial, donnera des signes de faiblesse en hiver.

La puissance nécessaire pour la batterie dépend du type de moteur du véhicule : plus il est lourd et performant, plus il faudra de puissance au démarreur pour démarrer le moteur[6],[13].

Chargeurs d'entretien

Des « chargeurs d'entretien de batteries » sont utiles, par exemple quand le moteur du véhicule fonctionne une fois par mois.

La plupart des batteries neuves ne sont que partiellement chargées. Une batterie neuve, qui n'est pas rechargée au préalable avec un chargeur adapté, peut subir une décharge complète si le véhicule n'est pas utilisé pour recharger la batterie (avec un nombre suffisant de kilomètres). Par exemple :

- les batteries sont rechargées au moyen de l'alternateur entraîné par le moteur, que le véhicule soit à l'arrêt ou en mouvement ;

- l'installation d'une batterie (sans recharge), suivie d'un démarrage (pour test), suivie d'un long stationnement peut entraîner une décharge complète ;

- installation d'une batterie (sans recharge), démarrage suivi d'un nombre de kilomètres limité (la batterie n'est donc pas suffisamment rechargée), stationnement, démarrage suivi de nouveau d'un nombre de kilomètres limité… ainsi de suite jusqu'à décharge complète.

Les batteries en état de décharge complète doivent être rechargées dans un délai maximum de 48 heures[réf. souhaitée] : au-delà, les dommages sont irréversibles. Une désulfatation (assurée par certains modèles de chargeurs d'entretien) peut prolonger la durée de vie d'une batterie non complètement déchargée.

Cyclage

Les constructeurs de batteries indiquent leur durée de vie sous la forme d'un nombre de cycles normalisés de décharge/recharge. À l'issue d'un certain temps de fonctionnement dépendant du nombre et de l'amplitude des cycles, la batterie est usée : l'électrolyte présente un aspect noirâtre. Exemple : l'utilisation répétée du hayon élévateur motorisé d'un camion quand son moteur est à l'arrêt accélère l'usure de la batterie du véhicule par cyclage.

Oxydation des électrodes

L'oxydation est une cause de dysfonctionnement des batteries. Lorsque le niveau d'électrolyte est trop bas, les plaques entrent au contact de l'air et s'oxydent. La puissance au démarrage est amputée, même si le niveau d'électrolyte est complété. Le manque d'électrolyte peut venir d'une utilisation intensive (exemple : équipements auxiliaires), d'une température extérieure importante (supérieure ou égale à 30 °C) ou d'une tension de charge trop élevée.

Régénération

Les batteries plomb ouvert (chariots élévateurs, nacelles, etc.) ont une durée de vie limitée à environ 1 500 cycles. Lors du stockage et de la restitution de l'énergie au cours de cycles d'utilisation normaux, des cristaux de sulfate s'accumulent graduellement sur les électrodes, empêchant la batterie de fournir efficacement du courant. Les cristaux « étouffent » en fait la batterie. Même une charge de désulfatation n'empêche pas toujours que l'on doive remplacer la batterie après quelques années.

Pour restaurer la capacité perdue d’une batterie plomb/acide, il faut forcer la dissolution de ces amas de cristaux de sulfate de plomb, qui ne se produit plus au cours du cycle de charge classique. On parle alors de régénération de la batterie, qui peut se faire via un procédé utilisant des impulsions électriques de fortes puissances, à une fréquence donnée (typiquement quelques centaines de hertz). L’énergie de ces impulsions électriques est transmise aux électrodes. Les cristaux de PbSO4, qui ont une résistance plus élevée que la matière active (Pb / PbO2), vont entrer en résonance sous l’effet des impulsions. Le choc électrique se transforme en choc mécanique, ce qui amorce et facilite la dissolution des cristaux de sulfate de plomb dans l’électrolyte. Ainsi, la surface active des électrodes est récupérée, et la capacité de la batterie augmente significativement. Les batteries ainsi traitées, recouvrent des fonctions d'emmagasinage et de conductivité électrique proches de celles d'une batterie neuve. Ce procédé est valable sur des batteries au plomb de type démarrage, stationnaire ou de traction.

Selon des estimations récentes, environ 80 % des batteries au plomb hors d'usage peuvent être régénérées. Il est cependant impossible de restaurer la plaque positive après quatre ou cinq ans d'utilisation normale d'une batterie. En conséquence une batterie de quelques mois peut effectivement être régénérée et l'on peut atteindre le taux de 80 % de remise en état de fonctionner, plus sa durée d'utilisation augmente dans le temps et moins cela est possible (la dégradation naturelle, due à la montée en température de la batterie, est inévitable). Ce procédé s’avère efficace, et plusieurs régénérateurs de batteries sont utilisés dans le commerce. A titre d’exemple, une batterie plomb/acide perd environ 50% de sa capacité au bout de 5 ans d’utilisation. Bien que d’autres problèmes puissent être la cause de ce vieillissement (corrosion des électrodes, court-circuit interne…), la raison principale de cette perte de capacité est très souvent la sulfatation dure. Après régénération, la capacité atteint des valeurs allant de 90% à 100% de la capacité nominale de la batterie[16].

Recyclage

En 2001, selon un rapport sénatorial sur les métaux lourds, chaque année, environ 7,5 millions de batteries automobiles étaient remplacées ou abandonnées, éventuellement dans la nature (soit 75 000 tonnes de plomb).

Le recyclage des batteries au plomb est rendu complexe par la présence de matériaux très différents (plomb métallique, pâte de plomb, solution d’acide sulfurique, polypropylène) et par la dangerosité de certains de ces composants. Ce recyclage s’effectue le plus souvent en quatre étapes :

- broyage des batteries ;

- séparation des divers éléments ;

- fusion-réduction des pâtes de plomb et du plomb métallique afin d’obtenir du plomb métallique brut non affiné ;

- affinage du plomb métallique et addition d’autres métaux pour obtenir des alliages de compositions bien définies.

Le plomb affiné est ensuite vendu sous la forme de lingots ou de blocs. Une fois lavé, le polypropylène broyé est vendu à des recycleurs de matières plastiques. Le recyclage du plomb ainsi obtenu permet ensuite d’alimenter de nouveau les usines de fabrication de batteries. On estime d’ailleurs au niveau mondial qu’en 2011, 55 % de la production de plomb affiné est issue de plomb recyclé[17].

La capacité de traitement des usines françaises spécialisées dans cette activité est en adéquation avec le gisement de batteries usagées collectées chaque année en France. Le taux de collecte de la filière est d’ailleurs régulièrement supérieur à 100 % comme le révèle le rapport annuel[18] de l’ADEME. En outre, les performances de cette filière de recyclage répondent bien au minimum de recyclage de 65 % en poids qui est fixé réglementairement[19]. Les entreprises françaises spécialisées dans le recyclage des batteries au plomb sont également strictement encadrées par la législation et font l’objet de contrôles réguliers de la part des directions régionales de l'environnement, de l'aménagement et du logement (DREAL). Selon un récent rapport du Blacksmith Institue l'industrie du recyclage des batteries au plomb est l'industrie la plus polluante par sa toxicité. À titre d'exemple, la pollution au plomb par l'entreprise Exide, aux Etats-Unis a coûté des centaines de millions de dollars, rien que pour la dépollution des sols et des maisons de dizaines de milliers d'habitants vivant autour des usines recyclant les batteries.

Aspects environnementaux et santé humaine

S’il est ingéré ou respiré, le plomb peut être la cause d’intoxications aigües ou chroniques. Il peut être à l’origine de cas de saturnisme. Une bonne maîtrise des risques présentés par les batteries au plomb usagées est donc indispensable et, parce qu’il s’agit d’un déchet dangereux pour la santé et pour l’environnement, ces batteries doivent être collectées et retraitées par des sociétés spécialisées. Afin de prévenir les risques de pollution, les entreprises françaises ont l’obligation de mettre en place des procédés conformes aux meilleures techniques disponibles[20] et font l’objet de contrôles stricts et réguliers[réf. nécessaire]. Elles doivent également garantir un niveau élevé de protection de leurs salariés. Cette protection passe par la formation aux risques liés au plomb et par l’utilisation systématique d’équipements de protection collective et individuelle. L’efficacité de ces mesures est régulièrement vérifiée par la mesure de la plombémie des salariés.

Un démantèlement réalisé dans de mauvaises conditions peut engendrer des décès et une pollution durable. C’est ce qu’a mis en évidence l’Organisation mondiale de la santé dans un quartier de Thiaroye-sur-mer (Sénégal) où une activité clandestine de recyclage s’était mise en place pour alimenter un marché parallèle de batteries[21]. Dans ce quartier, des analyses ont révélé des taux de plomb allant jusqu’à 1 000 µg/l de sang chez certaines personnes, alors que des concentrations supérieures à 100 µg/l peuvent altérer le développement neurologique chez l’enfant.

Notes et références

- Cet article est partiellement ou en totalité issu de l'article intitulé « Régénération batteries plomb/acide » (voir la liste des auteurs).

- (en) A study of lead acide battery efficiancy [PDF], sur osti.gov

- (en) Generic battery technology comparison, sur madkatz.com (consulté le 6 juin 2013)

- La batterie, en tant qu’accumulateur, est le nerf vital de toute voiture, 28 septembre 2012, sur agvs.ch

- Youssef Ait Yassine, Soukaina Saissi, Elhassan Zentalla et Abedellah Aguizir, « Mécanismes de durcissement structural des alliages plomb-cadmium-strontium-étain pour grilles de batterie », Metallurgical Research & Technology, vol. 114, no 3, , p. 313 (ISSN 2271-3646 et 2271-3654, DOI 10.1051/metal/2016071, lire en ligne, consulté le )

- Rapport annuel du registre des piles et accumulateurs 2011, sur ademe.fr

- (en) Rajeev Ahuja, Andreas Blomqvist, Peter Larsson et Pekka Pyykkö, « Relativity and the lead-acid battery », Physical Review Letters, vol. 106, no 1, , p. 018301 (ISSN 0031-9007 et 1079-7114, DOI 10.1103/PhysRevLett.106.018301, lire en ligne, consulté le )

- « Pourquoi ma voiture ne démarre pas ? Plusieurs raisons possibles : voici une liste des cas probables », sur www.varta-automotive.fr (consulté le )

- Tesla S autonomie maximum NEDC, sur teslamotors.com (consulté en février 2015)

- Alves Benoît, 2 536,4 kilomètres avec un seul plein de diesel, 14 juin 2012, sur larevueautomobile.com.

- Site du Pr Ernest Matagne « Copie archivée » (version du 6 août 2018 sur l'Internet Archive), 2004

- Plus d'informations sur la désulfatation par impulsions électriques ainsi que des instructions pour réaliser un dispositif de désulfatage [PDF], sur alton-moore.net

- (en) Do you want to extend the life of your lead-acid batteries? [PDF], Department of the Navy - Environmental Program, 6 août 2002

- « Batterie de voiture - 7 choses à savoir sur les conséquences du froid en hiver », sur batterie-au-top, (consulté le )

- « Bardhal 2001533 Graisse Cuivre: Amazon.fr: Auto et Moto », sur www.amazon.fr (consulté le )

- « Comment entretenir la batterie de sa voiture », sur Le blog DEKRA, (consulté le )

- « Batterie Plus - Régénérateurs de batteries », sur Battery Regeneration (consulté le )

- (en) Lead and Zinc Statistics, sur ilzsg.org (consulté le 24 octobre 2012)

- Rapport annuel, ADEME

- Décret no 2009-1139, transposant la directive européenne 2006/66/CE, sur legifrance.gouv.fr (consulté le 24 octobre 2012)

- BREF Métaux non ferreux « Copie archivée » (version du 6 août 2018 sur l'Internet Archive) [PDF], sur eippcb.jrc.es

- Saturnisme au Sénégal, 23 juin 2008, sur who.int (consulté le 23 octobre 2012)

Voir aussi

Articles connexes

Liens externes

- Les batteries Acide-Plomb - GuidEnR photovoltaïque

- L'accumulateur au plomb - Site des CM2 de l'école de Ceyreste, 2008 (expérience pour enfants en images)

- Batterie d'accumulateurs au plomb - Sitelec.org,

- Charge et décharge d'une batterie d'acumulateurs au plomb - Sitelec.org (animation) [flash]

- Portail de la chimie

- Portail de l’électricité et de l’électronique

- Portail de l’énergie