Carburateur

Le carburateur est un organe mécanique assurant le mélange entre l’air et le carburant dans de nombreux moteurs à allumage commandé (dits « à essence », par opposition aux moteurs Diesel) très majoritairement représentés par les moteurs à deux ou à quatre temps. Sa présence est quasi systématique sur les anciennes générations de ces moteurs, bien qu'il soit maintenant souvent remplacé par l'injection électronique dans les moteurs modernes, les moteurs à carburateur ayant de moins bons rendements et consommant davantage de carburant.

En Europe, la production des moteurs équipés de carburateur a cessé en 1993 en raison des nouvelles normes européennes anti-pollution (Euro 1). Cependant, ils équipent encore la plupart des moteurs d'avions légers, certaines motocyclettes, les moteurs thermiques de faible cylindrée (tondeuses, motoculteurs, tronçonneuses, appareils de modélisme, etc.) et les chaudières à carburants liquides.

Cet organe permet de préparer un mélange d'air (le comburant) et, le plus souvent, d'un hydrocarbure (le carburant) pour constituer le mélange selon un rapport air/carburant de richesse adaptée au fonctionnement du moteur, lui permettant de brûler plus ou moins complètement dans la chambre de combustion. Ce mélange d'air et de carburant pulvérisé est aspiré lors de la phase d'admission dans le ou les cylindres dudit moteur. Le carburateur a également pour fonction de régler la vitesse et le couple du moteur en modulant le taux de remplissage[1].

Le rapport théorique idéal air/essence pour le moteur à combustion interne est de 14,7:1, soit 14,7 grammes d'air pour 1 gramme de supercarburant. On parle alors de mélange stœchiométrique[N 1]. En pratique, pour obtenir une combustion complète et propre (c'est-à-dire émettant moins d'oxydes nitreux NOx), on brûle une proportion air/essence d'environ 18:1 (mélange pauvre en carburant)[2].

Le mot « carburateur » provient du terme « carbure », qui est un composé binaire du carbone[3]. En chimie organique, le terme a le sens plus spécifique de l'augmentation du carbone dans le contenu d'un carburant par mélange avec un gaz volatil d'hydrocarbures.

Histoire

Invention

La paternité de l'invention du carburateur est plutôt difficile à donner. Il est communément admis que l'allemand Carl Benz en soit l'inventeur en 1885[4] qu'il breveta en 1886. Il semble également que deux ingénieurs hongrois, János Csonka et Donát Bánki, inventèrent le carburateur en 1893.

Bien avant Donát Bánki, le Français Fernand Forest avait inventé, en 1885, le carburateur à niveau constant qui constituait un immense progrès par rapport au carburateur à mèches d'Édouard Delamare-Deboutteville, ou au carburateur à barbotage de Maybach. C'est le carburateur inventé par Fernand Forest qui servira de base à tous les carburateurs montés sur tous les moteurs à essence fabriqués dans le monde pendant plus d'un demi-siècle.

Arthur Krebs inventa le premier carburateur à membrane en 1902. Ce système contient deux fonctions principales : la répartition de la quantité d'air par rapport à la quantité de carburant et le réglage du point de fonctionnement du moteur (charge).

Évolution

Rapidement après le premier prototype inventé, Carl Benz ajouta au montage un papillon d'accélérateur. Celui-ci permet de régler à volonté la quantité du mélange aspiré par le moteur et donc, sa puissance et sa vitesse de rotation.

Durant la période 1882 à 1892, les carburateurs utilisés sur les premiers moteurs à combustion interne étaient à léchage, à barbotage ou mixtes. Lourds et très encombrants, ils se composaient d'un récipient parcouru par des tubulures. La résistance à l'écoulement du mélange vers les cylindres était considérable engendrant un fonctionnement, bien que très simple, peu satisfaisant. Ils n'étaient pas capables de fournir longtemps un mélange suffisamment homogène dont la composition soit adaptée aux différents régimes du moteur[1].

La technique du carburateur fut plus tard améliorée par l'adjonction d'un flotteur permettant de contrôler le niveau du carburant et par le montage d'une prise d'air supplémentaire reliée au tube de sortie du mélange carburé. Cette nouvelle configuration conférait aux pilotes la possibilité de régler manuellement le dosage du mélange carburé[1].

Frederick William Lanchester expérimenta en Angleterre le carburateur dans les voitures. En 1896, Frederick et son frère ont construit le premier moteur à essence utilisant le nouveau carburateur. Cette version accomplit en 1900, avec succès, un trajet de 1 000 miles (1 600 km) démontrant ainsi que l'invention du carburateur était un important pas en avant dans l'ingénierie automobile.

Le carburateur fut l'habituel mode de carburation pour presque tous les moteurs à essence jusqu'au milieu des années 1980, quand l'injection indirecte lui fut préférée pour des raisons de normes de dépollution, le fonctionnement d'un pot catalytique s'accommodant mal d'un carburateur. Sur le marché américain, la dernière voiture utilisant un carburateur fut la Ford Crown Victoria Police Interceptor de 1991. Depuis 2005, de nombreux nouveaux modèles sont commercialisés avec l'injection directe. Une majorité des motocyclettes utilisait encore le carburateur en raison de son faible coût et de la réponse des gaz rapide, mais les normes anti-pollution les ont fait passer progressivement à l'injection.

Aujourd'hui ces deux fonctions sont dissociées : le papillon des gaz est monté dans le boîtier papillon, et le mélange air-carburant est réalisé par le circuit d'injection, le tout permettant, via un ensemble de capteurs et un calculateur électronique, de minimiser les émissions polluantes.

Principe

Composition

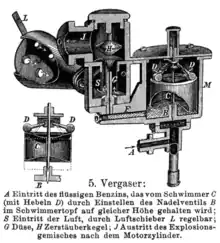

Le carburateur est situé à l'entrée des conduits d'admission où il assure le mélange air/essence aspiré par le moteur. Il possède :

- l'arrivée d'air, celui-ci passant d'abord à travers un filtre à air sur les véhicules pour le débarrasser des impuretés qui pourraient gêner la carburation ;

- l'arrivée d'essence, qui est envoyée par une pompe ou par gravité et stockée dans une cuve, dont le niveau est maintenu constant par un flotteur qui commande un clapet à pointeau ;

- la buse (ou « diffuseur »), qui crée la dépression nécessaire à l'aspiration du carburant. Le dessin de la partie étranglée du diffuseur nécessite une étude préalable afin d'éviter l'apparition, dans la colonne d'air, de turbulences qui gêneraient l'aspiration du carburant. Par ailleurs, la vitesse d'aspiration au niveau de l'étranglement doit être limitée[N 2]. La vaporisation complète du mélange est réalisée dans la zone aval du diffuseur jusqu'à la soupape d'admission[1] ;

- le boisseau, qui a pour fonction de réguler les quantités d'air et d'essence admises dans le moteur. Du côté entrée d'air, le boisseau est coupé en biais. La coupe en biais plus ou moins affirmée détermine la quantité d'air admise lorsque le pilote commence à accélérer. Plus la coupe est haute, plus le mélange est pauvre[5] ;

- la cuve, dans laquelle un flotteur muni d'une vis-pointeau permet l'ouverture ou la fermeture de l'orifice d'arrivée de l'essence. Ce système élimine les effets de la différence de niveau entre le réservoir et le carburateur[1] ;

- le gicleur, sorte de petite vis comportant un orifice[N 3], qui sert à introduire le carburant dans la zone de dépression du diffuseur. Le débit du gicleur dépend de son diamètre et de la dépression. Il est placé, à partir de la cuve, en un point facilement accessible sur la canalisation de carburant[1] ;

- le papillon, placé dans le conduit en aval du diffuseur. Il s'agit d'un clapet qui régule le débit du mélange gazeux, en fonction de l'effort demandé au moteur, admis dans les cylindres. Il est ainsi commandé par la commande d'accélérateur (pédale ou poignée) ;

- la sortie communiquant avec les conduits d'admission, afin d'envoyer le mélange formé pour la combustion.

Fonctionnement

Pour que l'alimentation d'un moteur à combustion interne se fasse dans de bonnes conditions, il faut :

- Que le liquide combustible soit amené à l'état de vapeur (vaporisation).

- Que le mélange d'oxygène, c'est-à-dire d'air et de cette vapeur, soit homogène.

- Que ce mélange ait les proportions voulues.

- Que la composition de ce mélange reste la même, quelle que soit l'allure du moteur.

Quelle que soit la phase de fonctionnement, tous les carburateurs assurent l'alimentation du ou des cylindres en trois étapes successives :

- Dosage air/carburant : dosage pauvre (1:18) pour un fonctionnement économique du moteur, dosage stœchiométrique (1:14,7 ou 1:15,4 en fonction des carburants) assurant une combustion théoriquement et chimiquement parfaite, ou dosage riche (1:12,6) (dit de pleine puissance) permettant d'améliorer le couple développé par le moteur. Voir le graphe intitulé « Mixture Graph » ci-contre ;

- Pulvérisation : fractionnement mécanique des gouttes de carburant en unités plus petites par entrechoquement avec l'air, au niveau du diffuseur pour les carburateurs en étant pourvus. À ce stade, le carburateur a fourni un mélange dosé composé d'air et de carburant sous formes de fines gouttelettes, mais pas encore gazeux ;

- Vaporisation : le carburant du mélange précédemment réalisé est vaporisé par apport thermique exogène afin de le rendre gazeux. Carburant et comburant doivent être tous deux sous forme gazeuse afin que la combustion soit la plus complète possible, pour conserver un rendement qui soit le plus élevé et des émissions polluantes aussi réduites que possibles (notamment en HC et CO). Cette phase est incomplète ou absente lors des basses températures du moteur et de l'air admis ; des dispositifs correctifs existent qui compensent partiellement cette absence.

Les deux étapes suivantes que sont le brassage et l'éventuelle répartition du mélange sont assurés par le collecteur ou la pipe d'admission.

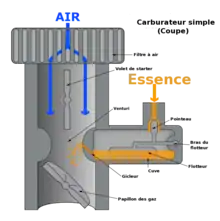

Le carburateur moderne comprend deux parties :

1 - Entrée d'air, 2 - Gorge de buse, 3 - Cuve à essence, 4 - Flotteur, 5 - Pointeau, 6 - Gicleur, 7 - Papillon

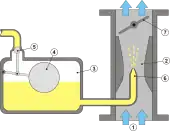

la cuve « à niveau constant »

.png.webp)

Celle-ci est alimentée en carburant soit par gravité ou par une pompe à essence. Elle est munie d'un système automatique qui ferme l'arrivée d'essence lorsqu'elle est pleine. Il s'agit d'un pointeau couplé a un flotteur : quand le niveau dans la cuve n'est pas suffisant, le flotteur descend à mesure que l'essence se vide et le pointeau fixé au flotteur sert de soupape afin de faire entrer l'essence dans la cuve et de la stopper quand elle est pleine.

La cuve communique par des canaux calibrés avec les gicleurs. En pratique et du fait de l'utilisation de ce système pointeau/flotteur, les carburateurs sont conçus pour appauvrir le mélange carburé à mesure de l'ouverture du papillon des gaz, jusqu'à une certaine valeur. Voir graphes d'illustration ci-contre.

la chambre de carburation

La chambre de carburation est en communication d'une part avec le système d'admission d'air, d'autre part avec le moteur par le collecteur d'admission. Un orifice calibré, ou gicleur, est relié directement à la cuve à niveau constant. Autour du gicleur, la chambre de carburation présente un étranglement formé par une buse. L'entrée d'air donne dans un passage rétréci où débouchent les sorties des gicleurs. Dans cette zone rétrécie, le flux d'air subit une dépression par effet Venturi, qui aspire l'essence à travers le ou les gicleurs. Elle est ainsi pulvérisée dans l'air. Un volet, ou papillon des gaz, mobile autour d'un axe et commandé par la pédale de l'accélérateur, obture plus ou moins, en fonction de l'accélération, le diamètre de l'entrée d'air et pilote le flux d'air et par conséquent la pression moyenne effective du moteur via le collecteur d'admission.

Lorsque la pédale de l'accélérateur est mi-enfoncée, le boisseau ouvre à moitié le conduit d'admission et l'aiguille du gicleur, solidaire du boisseau, détermine la quantité d'essence injectée dans le mélange par le gicleur. Entre 1/4 et 3/4 d'ouverture, l'essence est ainsi proportionnelle à l'air admis. Cette plage peut être légèrement modifiée par le réglage de la hauteur de l'aiguille. Au-delà de 3/4 d'ouverture de la poignée d'accélérateur, jusqu'à son ouverture complète, seul le gicleur détermine la quantité d'essence admise. C'est à ce moment-là que le diamètre du gicleur choisi est le plus important[6].

Les deux parties principales sont complétées par des dispositifs annexes :

Starter (Démarrage à froid)

Lors de l'allumage du moteur, la dépression est trop faible pour aspirer le carburant et le dosage est très pauvre en essence. Par ailleurs, le moteur étant froid, l'essence s'évapore peu et forme des gouttelettes d'essence qui ont davantage tendance à se déposer sur les éléments froids de l'admission, au lieu de se vaporiser et de se mélanger à l'air.

Le problème est résolu grâce à l'utilisation d'un dispositif de facilitation du démarrage (un enrichisseur, appelé « starter » en français, « choke » en anglais), qui permet au mélange d'être enrichi en essence au démarrage. Il agit de façon que la proportion d'air soit réduite, par l'intermédiaire d'un volet de départ semblable au papillon des gaz mais situé en amont du gicleur ou en augmentant la proportion en essence en agissant sur les gicleurs.

Un système intermédiaire de carburation est parfois utilisé, qui ne fonctionne qu'au démarrage. L'air est aspiré directement de l'extérieur, ou encore à partir du conduit principal en amont du papillon des gaz. Dans ce cas particulier, l'essence est puisée directement dans la cuve et le papillon doit rester fermé, afin que le mélange carburé ne passe que par le dispositif de démarrage[7].

Gicleur de ralenti

Lorsque le moteur fonctionne au ralenti, le papillon des gaz est fermé ou très peu ouvert. La partie en aval du papillon subit alors une forte dépression. Cette dépression est utilisée pour faire appel au carburant nécessaire à travers un gicleur de ralenti.

Placé juste au niveau du bord du papillon, il ne débite que lorsque la situation précédente apparaît. Le papillon s'ouvre progressivement (phase dite de progression) et la dépression qui s'exerce sur le gicleur de ralenti diminue jusqu'à ne plus être suffisante pour provoquer l'aspiration de l'essence. La dépression dans le diffuseur augmente alors, engendrant le fonctionnement du gicleur principal. Le réglage du ralenti moteur s'effectue par la vis de butée du papillon réglant l'admission d'air et par une vis-pointeau réglant l'admission de carburant, afin de régler tant le régime de ralenti que la richesse du mélange dosé air-essence[7].

Pompe de reprise (Accélération brusque)

Lors d'une brusque accélération, l'ouverture du papillon est totale et entraîne une augmentation rapide du débit d'air, qui ne s'accompagne pas d'une augmentation simultanée du débit de carburant. En effet, en cas d'accélération brutale, la quantité d'essence, plus dense que l'air, diminue brutalement dans le mélange, le rendant ainsi temporairement plus pauvre.

Afin d'enrichir le mélange lors des reprises, beaucoup de carburateurs sont donc équipés d'une pompe de reprise, dispositif qui ajoute une quantité d'essence proportionnelle à chaque action rapide d'enfoncement de l'accélérateur. La pompe injecte directement dans le flux d'air une quantité de carburant proportionnelle à la progression de l'ouverture du papillon des gaz, afin de supprimer ce « trou » à l'accélération. Le gicleur de la pompe possède généralement cinq trous qui s'ouvrent au fur et à mesure[7] ; d'autres systèmes existent néanmoins (systèmes gicleur/membrane/injecteur, courant en automobile). Ce phénomène disparaît avec les carburateurs à membrane.

Sur une pompe de reprise à membrane, la fermeture du papillon détend le ressort de rappel de la membrane et celle-ci, en se retirant, provoque une dépression dans la chambre de la pompe. La soupape de sortie empêche la sortie du carburant, tandis que la soupape d'entrée se lève, permettant ainsi un afflux de carburant suffisant pour remplir rapidement la chambre de la pompe[7].

L'amplitude de la course de la membrane détermine la quantité d'essence injectée, tandis que la largeur de l'orifice de sortie définit la vitesse de sortie du carburant pompé. L'utilisation d'un ressort octroie davantage de progressivité dans la course du levier de commande de la membrane[7].

Classification

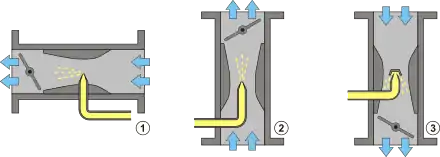

On peut classer les carburateurs selon les directions respectives du diffuseur et du gicleur, en 3 types :

1) Carburateurs horizontaux : la colonne d'air aspiré est horizontale, tandis que le gicleur est disposé verticalement.

2) Carburateurs verticaux : la colonne d'air aspiré est verticale, dirigée vers le haut et coaxiale avec le gicleur.

3) Carburateurs inversés : la colonne d'air est verticale et dirigée vers le bas, le gicleur est horizontal, avec un bec terminal dirigé vers le bas.

Carburateur élémentaire

Les premiers carburateurs qui ont équipé les premiers véhicules propulsé par un moteur à combustion interne, comme celui de la De Dion de 1899, n'étaient pas en mesure de répondre à toutes les exigences. Appelés « à léchage » ou « à barbotage », ils se composaient d'un réservoir d'essence dans lequel pénétrait un tube, pour renouveler l'air aspiré par le moteur, le mélange air/essence étant assuré par l'évaporation de cette dernière[6].

Dans les carburateurs à léchage, l'air traversait l'appareil en léchant la surface de l'essence. Ce système fut ensuite perfectionné par le montage dans l'appareil d'une série de diaphragmes qui permettaient un enrichissement progressif du mélange, grâce au préchauffage du carburant au contact des tubulures d'échappement. Dans les carburateurs à barbotage, le tuyau d'admission d'air se prolongeait jusqu'au fond de l'appareil. L'air, parfois préalablement réchauffé, barbotait dans la cuve et s'enrichissait progressivement des vapeurs d'essence[1].

Carburateur à dépression

Le carburateur à dépression est une évolution du précédent, le boisseau étant actionné par une membrane sensible à la pression, le plus souvent on trouve un trou sous le boisseau et l'air qui rentre dans le carburateur crée une dépression dans le boisseau soutenue par la membrane en passant sous lui, ce qui permet à ce dernier de remonter sous l'effet de vide créé en lui et dans la chambre qui le surmonte, le flux d'air est régulé par un papillon. Ce système empêche l'étouffement du moteur en cas d'ouverture brutale des gaz, car même si le papillon est ouvert en grand, le boisseau ne réagit pas à l'aspiration du moteur qui est faible et, ne nécessite donc pas une grande quantité de gaz, la carburation se régule d'elle-même[8].

Mais il n'est pas conseillé dans le cadre par exemple d'une configuration préparé pour la compétition, son temps de réponse étant trop long en comparaison d'un carburateur à boisseau à câble, on rencontre surtout ce cas de figure sur les motos.

Carburateur à vide

Le mélange stœchiométrique est dans la pratique extrêmement difficile à réaliser, sur toute la plage de régimes de fonctionnement du moteur, c'est pourquoi une part du carburant entre sous forme liquide dans les cylindres et ne peut donc pas brûler correctement. Pire, la vaporisation étant endothermique, il se condense sur les parois, abîmant les cylindres et les pistons, absorbant une partie de l'énergie de la combustion et se dissociant en polluants (ozone).

Pour éviter cela, il est indispensable de vaporiser totalement le carburant. L'énergie investie pour vaporiser ce carburant (par une basse pression, comme son nom l'indique) est très largement compensée par l'augmentation du rendement, ce qui permet de brûler un mélange plus pauvre et donc moins polluant.

L'un des principaux problèmes rencontrés en matière de pollution par les moteurs fonctionnant à l'essence est précisément le rejet d'imbrûlés à la sortie de l'échappement, outre les lois de distribution (croisement de soupapes). Si l'on savait parfaitement mixer l'essence (incompressible) avec l'air (compressible), ceci dans les bonnes proportions (1/14,7) et à tous les régimes, alors cette mixture, qui doit être parfaitement homogène jusque dans la chambre de combustion, serait par conséquent entièrement et réellement brûlée.

Dans cette hypothèse, outre une réduction de la consommation, la pollution relevée à la sortie des gaz d'échappement serait donc également réduite, même si des quantités non négligeables de dioxyde de carbone (CO2) sont issues de la combustion et donc inhérentes à cette source d'énergie. La pollution produite par les moteurs Diesel fonctionnant au gazole comporte du CO2 mais aussi des suies (particules fines) potentiellement cancérigènes.

Carburateurs multiples

Lorsque l'on veut améliorer la puissance d'un moteur, il est préférable d'utiliser un carburateur par cylindre ou groupe de cylindres. La manière la plus simple de procéder est d'utiliser un carburateur « double-corps », dissociant suffisamment les fonctions pour chaque cylindre pour simuler deux carburateurs.

Pour aller plus loin (véhicules de sport, motocyclettes, etc.), on utilise des carburateurs totalement indépendants. À l'origine, ces carburateurs étaient montés individuellement, commandés par des commandes séparées (autant de câbles que de carburateurs), mais ce montage était délicat à régler. De nos jours, les carburateurs sont assemblés sur une rampe, et la commande de tous les carburateurs est centralisée par un palonnier.

Modèles

Exemples modèles

Zénith

Le carburateur de type compensé ou Zenith comporte deux gicleurs : le gicleur principal dont le débit est proportionnel à la dépression existant dans le diffuseur ; et le gicleur secondaire qui, en communication à travers un puits avec l'air atmosphérique, compense le débit de façon indépendante de la dépression dans le diffuseur.

La richesse du mélange distribué par le gicleur principal augmente avec le régime tandis que le gicleur secondaire fournit un mélange de plus en plus pauvre. L'augmentation du régime est à l'origine de ce système : la quantité d'air qui vient se mélanger à l'essence augmente en fonction de ce dernier. L'addition des deux mélanges permet de maintenir relativement constant le ratio air/essence. Le gicleur principal est réglé pour les hauts régimes et le gicleur secondaire pour les bas régimes.

La cuve du gicleur secondaire, à pression atmosphérique, joue le rôle de pompe de reprise. À bas régime, elle reste remplie d'essence. Au moment des reprises, par contre, l'augmentation de la dépression agit davantage sur elle que sur la cuve à niveau constant[9].

Weber

Dans le carburateur à air antagoniste Weber, l'injecteur est situé dans la partie inférieure du gicleur et est calibré pour les bas régimes. Le mélange est ainsi enrichi aux hauts régimes. Un courant d'air soufflant transversalement au jet s'oppose au gicleur et empêche l'essence de sortir de l'injecteur. Le gicleur principal est quant à lui perforé par un orifice calibré à sa partie inférieure et par des orifices radiaux dans le reste.

L'essence monte le long du gicleur principal selon le principe des vases communicants, en remplissant également le tube porte-gicleur. Tant que la dépression dans le diffuseur reste faible l'ensemble fonctionne comme le gicleur d'un carburateur normal. Quand elle augmente le niveau d'essence dans le gicleur et dans le porte-gicleur tend à s'abaisser, découvrant successivement les différentes rangées d'orifices[9].

Plus l'aspiration sera forte, plus les orifices découverts seront nombreux, régulant ainsi le débit du jet d'essence. Cette réduction du débit d'essence permet ainsi de réguler à tout moment le mélange et d'assurer la constance du dosage air-essence.

Pour le carburateur élémentaire dont la section du diffuseur est fixe, si à 2 000 tr/min le moteur aspire, par exemple, 1 000 litres d'air à la minute et si à 4 000 tr/min il en aspire le double, la vitesse de l'air dans le diffuseur, à 4 000 tr/min, sera deux fois plus élevée qu'au régime de 2 000 tr/min.

S.U.

.jpg.webp)

Dans les carburateurs S.U., le diffuseur à section variable est commandé par la dépression existant dans le diffuseur. Le piston se soulève lorsque la dépression s'élève, ce qui élargit la buse et maintient à peu près constante la vitesse dans le diffuseur et le gicleur lors des variations de la quantité d'air aspirée par le moteur[10].

Au ralenti, le papillon est fermé et la dépression est minimale. Le piston descend. la proportion de carburant pulvérisé est faible. En marche normale, le papillon est grand ouvert. La dépression augmente et commande le mouvement de l'aiguille qui, en remontant, augmente progressivement la section de l'orifice de giclage. À l'accélération, il suffit de disposer d'un frein capable de retarder le mouvement ascensionnel du piston pour augmenter ainsi la vitesse et la dépression dans le diffuseur et au niveau d'un gicleur[10].

Le rapport air-essence est contrôlé par une aiguille conique, solidaire du piston, qui coulisse dans le gicleur et fait varier la section utile. Sa forme permet d'obtenir pour chaque régime et pour chaque position du papillon, les meilleurs rapports air-essence pour le rendement du moteur[10].

Autres systèmes

Le moteur Diesel fonctionne sur un principe différent (pas de papillon de gaz, en permanence en excès d'air) et ne s'accommode donc pas d'un carburateur ; on ne règle que la quantité de carburant admise à l'aide d'une pompe à injection et d'injecteurs haute pression, ou injecteurs pompes haute pression.

Notes et références

Notes

- Le mélange est dit « pauvre » si l'air est en excès par rapport à l'essence, et le mélange est « riche » si c'est l'essence qui est en excès

- En général, cette limite se situe entre 100 et 130 m·s-1

- Le diamètre de l'orifice, appelé diamètre du gicleur, s'exprime en centièmes de millimètre. En le modifiant, on peut enrichir ou appauvrir le mélange et faire varier, dans un certain intervalle, les performances et la consommation du moteur.

Références

- « Technique : Le carburateur », sur Motorlegend, , p. 1

- « La carburation », sur Mécamotors

- Dictionnaire Le nouveau Petit Robert, éd. 2008.

- (en) Thomson Gale, Encyclopedia of World Biography, 2005-2006

- « Le carburateur », sur Banshee

- « Carburation : Évolution et fonctionnement », sur Moto-histo

- « Technique : Le carburateur », sur Motorlegend, p. 2

- « Le carburateur à dépression », sur Performance Motos

- « Technique : Le carburateur », sur Motorlegend, p. 3

- « Technique : Le carburateur », sur Motorlegend, p. 4

Annexes

Articles connexes

Fabricants de carburateurs

- Amal

- Bendix

- Bing Power Systems

- Briggs & Stratton

- Carter

- Claudel-Hobson

- Dell'Orto

- Demon Carburetors

- Edelbrock

- Gurtner

- Hitachi carburetors

- Holley Performance Products

- Honeywell

- Lectron

- Keihin

- Mikuni

- Motec Engineering

- Pierburg

- Polini

- PWK

- Rochester Products

- Schebler

- Shakalà Kalà

- SherryBerg

- Solex

- Carburateurs S.U.

- Tecumseh

- Tillotson

- Tryton

- Villiers Engineering

- Walbro

- Weber

- Yoshimura

- Société du carburateur Zénith

- ZAMA

Liens externes

- Portail de l’automobile

- Portail du génie mécanique

- Portail de la moto

- Portail des camions