Convoyeur

Un convoyeur est un mécanisme ou une machine qui permet le transport d'une charge isolée (cartons, bacs, sacs, etc.) ou de produits en vrac (terre, poudre, aliments, etc.) de façon continue sur un trajet prédéterminé.

Types de convoyeurs

Convoyeur à bande

Un convoyeur à bande (ou à courroie) permet le transport du matériel à l'aide d'une bande transporteuse entraînée par un groupe de motorisation (central ou en extrémité). Un convoyeur à courroie peut être horizontal ou incliné. La courroie peut être plate ou en auge ou les deux.

Un convoyeur à bande se compose :

- d'un tambour d'entraînement et d'un système de propulsion (moto-réducteur) ;

- d'un rouleau d'extrémité ;

- d'un châssis porteur avec une sole de glissement ou des rouleaux qui assure le soutien de la bande ;

- d'une bande transporteuse sans fin ;

- dispositif de tension par gravité ou par vis (manuel ou automatique) afin de maintenir la tension requise dans la courroie[1].

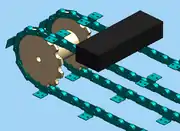

Les convoyeurs à bande modulaire permettent, grâce à leur bande rigide en acétal, d'accumuler des charges (avec frottement entre la bande et les objets transportés). La bande est en fait une chaîne en plastique qui vient s'engrener dans des pignons également en plastique. En termes de maintenance, l'avantage est de ne pas avoir de centrage et de tension de bande à effectuer, contrairement à un convoyeur à bande classique.

- Différents types de convoyeurs à bande

Convoyeur droit.

Convoyeur droit. Convoyeur droit.

Convoyeur droit. Convoyeur incliné.

Convoyeur incliné.

Convoyeur à courroie crantée

Le crantage de la bande permet son déplacement d'une valeur précise, sans craindre le glissement possible comme avec une courroie lisse.

Convoyeur magnétique

Le convoyeur magnétique est un appareil muni d'une bande avec une partie magnétique qui, placée en dessous de la bande, permet d'attirer les produits métalliques vers le bas leur donnant ainsi plus de stabilité.

Les convoyeurs à tambour magnétique permettent la séparation des particules ou déchets métalliques. Souvent employé en fonderie pour extraire les déchets métalliques d'un transporteur de sable après l'opération de décochage.

Convoyeur tubulaire

Un convoyeur tubulaire est un convoyeur dont la courroie est refermée sur elle-même afin de former un tube. Ce type de convoyeur permet entre autres de protéger le produit des intempéries, d'éviter les pertes et de réduire les émissions de poussières[2]. Ce type de courroie permet de parcourir des courbes horizontales et verticales ainsi que des angles de dénivellations élevés. Aux points de chargement et de déchargement, la courroie est ouverte en auge pour accueillir ou décharger le matériel. La transition est assurée grâce au positionnement des rouleaux. La courroie est maintenue en tube par des rouleaux positionnés en hexagone sur le pourtour[3].

Élévateur à godets

Un élévateur à godets est une installation assurant l'ascension de matières solides en vrac, généralement pondéreuses, à l'aide de récipients fixés à intervalles réguliers sur une bande souple ou une chaîne refermée sur elle-même.

Convoyeur à résonance

Un piston actionné par de l'air comprimé (entre deux et six bars) fait trembler le convoyeur et permet ainsi le déplacement des marchandises dans le convoyeur. Ce type de convoyeur est souvent utilisé pour de petites choses légères, par exemple des semences.

Convoyeur à chaînes

Les convoyeurs à chaînes permettent le déplacement de charges, qui ne pourraient pas l'être sur des convoyeurs à rouleaux (cas des palettes ou containers dont les « skis » sont perpendiculaires au sens de déplacement.

Selon la rigidité de la charge à transporter, le nombre de chaînes est augmenté de sorte à réduire l'entre-axe des chaînes. Il existe des convoyeurs à une, deux, trois, quatre, voire cinq chaînes et plus.

Ces convoyeurs se caractérisent par le nombre de chaînes, le matériau des chaînes (acier, inox, plastique) ainsi que la robustesse de leur châssis porteur qui dépend de la charge à supporter.

L'accumulation est en général non préconisée. Pour le passage d'un convoyeur à l'autre, il est quelquefois conseillé d'imbriquer les convoyeurs entre eux en variant les entre-axes des chaînes. L'entrainement des charges est alors assuré en permanence, y compris durant le transfert.

Convoyeur à pas de pèlerin

Système où le produit avance pas à pas. Le mécanisme décrit un rectangle : montée et levage du produit / avance avec le produit / descente et pose du produit / retour à vide.

Convoyeur à rouleaux

Ils sont utilisés pour le transport ou l'accumulation de produits suffisamment longs pour ne pas tomber entre deux rouleaux. Le produit à transporter doit avoir un fond plat et rigide. Il existe des convoyeurs à rouleaux coniques pour décrire des courbes à 45, 90 et 180°. La conicité des rouleaux est en effet nécessaire pour appliquer au colis une vitesse linéaire différente en fonction de sa position par rapport au rayon de la courbe.

Une autre méthode plus économique — et appliquée généralement aux convoyeurs à rouleaux libres — consiste à réaliser plusieurs voies de rouleaux cylindriques, parallèles entre elles, et permettant la différenciation des vitesses.

- Différents type de convoyeur à rouleaux

à rouleaux libres.

à rouleaux libres. à rouleaux motorisés.

à rouleaux motorisés. à rouleaux coniques.

à rouleaux coniques.

Convoyeurs gravitaires

Il s'agit d'un convoyeur qui utilise la force de la gravité pour déplacer le produit. En fonction de la nature de la charge à transporter (c'est-à-dire en fonction de la rigidité de sa face de contact) et de sa masse, la pente nécessaire sera comprise entre 1,5 et 5 % (soit une élévation de 1,5 à 5 cm/m de convoyeur).

Convoyeur à accumulation pour charges isolées

On entend ici par accumulation l'action de stocker des colis sur un convoyeur, généralement à rouleaux. On distingue l'accumulation avec contact de l'accumulation sans contact :

- l'accumulation avec contact est la solution de stockage la plus économique. Plusieurs technologies de convoyage (on parle d'« accumulateurs ») se partagent ces applications : accumulateur à rouleaux commandés par courroies rondes, par courroie tangentielle, à rouleaux débrayables à friction, etc. La première technologie citée offre l'avantage de pouvoir réaliser des parties droites et courbes avec une seule motorisation, ce qui est particulièrement économique ;

- l'accumulation sans contact est utilisée lorsque les charges à transporter ne doivent pas se toucher (fragilité, accumulation dans les courbes, etc.). Il s'agit alors de parceller le convoyeur en différentes zones, chacune d'entre elles ne contenant qu'un seul colis. Ces zones sont toutes indépendantes et libèrent un colis lorsque la zone suivante est libre. En général, chaque zone intègre son propre système de motorisation et de détection. C'est la solution d'accumulation la plus performante elle mais reste assez coûteuse considérant le nombre de motorisations et de dispositifs de détection.

Convoyeur à vis sans fin

Le convoyeur à vis ou transporteur à vis est conçu pour le transfert de produits solides, pâteux ou boueux. La technologie utilisée pour ce transfert repose sur l’utilisation d’une vis sans âme (ou spire). Celle-ci permet un convoyage efficace pour de nombreux produits, avec des débits pouvant atteindre 200 m3/h. La spire utilisée est un élément important dans la conception du convoyeur, elle permettra de remplir un certain nombre de fonctions associées au simple convoyage. La vis peut être fabriquée de deux façons :

- fabrication par secteurs soudés (assez fragile) ;

- fabrication par roulage à froid d'un profil (résistance à l'abrasion et aux efforts mécaniques élevé).

Convoyeur à air

Convoyeurs utilisant un flux d'air orienté pour déplacer des charges légères. Une chambre est mise sous pression par ventilateur centrifuge. L'une des parois de cette chambre reçoit des ouïes au travers desquelles la pression statique de l'air (déplacement lent) se convertit en pression dynamique (vitesse plus élevée). Utilisé entre autres pour le transport de boites de boisson métalliques ou bouteilles plastiques (PET).

Convoyeur aérien

Le convoyeur aérien est un appareil dont la structure est située en hauteur qui permet de transporter des charges à l'aide de chariots qui circulent suivant une voie de roulement. Le déplacement peut être activé manuellement, par un câble ou une chaîne ou motorisé. Ce type de convoyeur fonctionne en circuit fermé[4].

Exemples

Convoyeur pour transport de palettes

Système à chaînes ou à rouleau servant à déplacer automatiquement des palettes. La combinaison de convoyeurs à chaînes et à rouleaux permet de réaliser des angles à 90° ou des intersections ; dans ce cas, un mécanisme permet de lever ou baisser les chaînes.

Convoyeurs à chaines et à rouleaux dans un entrepôt automatisé.

Convoyeurs à chaines et à rouleaux dans un entrepôt automatisé. Rail palette.

Rail palette.

Sécurité des machines et prévention des risques professionnels

Les convoyeurs, et plus généralement les installations automatisées utilisées dans l’industrie peuvent, si aucune mesure de prévention n’est prise, présenter des risques pour les opérateurs et tierces personnes amenés à les côtoyer. Dans l’Union Européenne, d’un point de vue réglementaire, leur conception et leur utilisation doivent être conformes entre autres :

- à la directive "Machines" 2006/42/CE[5] pour la conception,

- à la directive 2009/104/CE[6] qui s’adresse aux utilisateurs de machines.

Conception des machines destinées au marché européen

Conformément aux dispositions de la Directive européenne Machines 2006/42/CE[5], les fabricants doivent réduire les risques dès la conception et respecter les Exigences Essentielles de Santé et de Sécurité listées dans son Annexe I.

Pour les aider dans leur démarche, les fabricants pourront s’appuyer sur la norme ISO 12100[7] qui décrit les principes généraux de conception des machines ainsi que sur les brochures INRS ED6122[8] « Sécurité des équipements de travail. Prévention des risques mécaniques » et ED6310[9] « Sécurité des machines. Principes de conception des systèmes de commande ».

Utilisation des machines sur le territoire européen

Afin de préserver la santé et la sécurité des travailleurs, l’employeur doit s’assurer que les machines sont sûres et conformes et que leur utilisation n’expose pas les salariés à des risques, et ceci dans toutes leurs phases de vie.

A cet effet, il doit réaliser l’évaluation des risques liés à la machine dont les résultats seront transcrits dans le Document unique d’évaluation des risques.

De plus, l’employeur a l’obligation de maintenir la machine en état de conformité (article 4.2 de la directive européenne 2009/104/CE[6]).

Pour un complément d'information sur les convoyeurs à bande, voir aussi l'article de revue "La protection des angles rentrants sur les convoyeurs à bande"[10].

Notes et références

- Commission de la santé et de la sécurité du travail au Québec, Sécurité des convoyeurs à courroies : Principe de conception pour améliorer la sécurité, Québec, Bibliothèque nationale du Québec, , 121 p. (ISBN 2-550-41346-6, lire en ligne), p. 12-18

- « Pipe Conveyor | BEUMER Group », sur www.beumergroup.com

- (en) « Pipe Conveyors », sur Motridal

- Lexique des convoyeurs et des transporteurs : terminologie technique et industrielle, Québec, Bibliothèque nationale du Québec, , 59 p. (ISBN 2-551-17090-7), p. 14-15

- Parlement européen, Conseil de l’Union européenne, Directive 2006/42/CE (lire en ligne)

- Parlement européen, Conseil de l’Union européenne, Directive 2009/104/CE, (lire en ligne)

- Norme ISO 12100 « Sécurité des machines – Principes généraux de conception – Appréciation du risque et réduction du risque », ISO (lire en ligne)

- ED6122 « Sécurité des équipements de travail – Prévention des risques mécaniques », INRS (lire en ligne)

- ED6310 « Sécurité des machines. Principes de conception des systèmes de commande », INRS (lire en ligne)

- « La protection des angles rentrants sur les convoyeurs à bande », Hygiène & Sécurité du travail (HST) n°253, (lire en ligne [PDF])

- Portail du génie mécanique