Paul David (métallurgiste)

Paul David (né Marie Paul Eugène David à Nîmes le et mort à Lyon le [1]), dit aussi Paul David du Jonquier[note 1], est un ingénieur et métallurgiste français qui, en 1880, a réussi avec son employeur Pierre Manhès, à adapter le principe du convertisseur Bessemer à la pyrométallurgie du cuivre, co-inventant ainsi le procédé Manhès-David. Il optimise continuellement le convertisseur et le procédé, qui seront largement adoptés aux États-Unis.

Pour les articles homonymes, voir David.

| Naissance |

Nîmes (France) |

|---|---|

| Décès |

Lyon (France) |

| Nationalité | Français |

| Domaines | Métallurgie du cuivre |

|---|---|

| Renommé pour | Procédé Manhès-David |

Compléments

Commandeur de l'ordre de Saint Grégoire le Grand

Biographie

Il épouse à Paris le Marguerite Jacobé de Haut de Sigy, avec laquelle il aura 4 enfants[3].

Invention du procédé Manhès-David

Amélioration du procédé

L'invention du procédé Bessemer, en 1855, suscite un intérêt extraordinaire de la part des métallurgistes. Mais quelques années après, les limitations du procédés sont avérées, et il faut attendre 1877 pour que Sidney Gilchrist Thomas l'amène à sa pleine maturité. Sa généralisation au traitement du cuivre est très rapidement envisagée :

« Les analogies entre ces deux fabrications sont en effet très grandes. De même qu'au haut fourneau, le minerai est réduit à l'état de fonte, combinaison de fer et de carbone, de même le minerai de cuivre est transformé par une simple fusion, la fonte crue, en un composé sulfuré, formé de cuivre, de fer et de soufre. Dans ces deux opérations, on sépare les métaux des gangues, et l'on obtient des produits principaux analogues ; d'un côté, c'est un carbure et un siliciure de fer et de manganèse; de l'autre, un sulfure de fer et de cuivre. Par la simple action du vent, on élimine pendant l'opération Bessemer le silicium, le manganèse et le carbone ; de la même manière, on enlève à la matte son soufre et son fer, qui sont tous deux plus oxydables que le cuivre.

Mais les difficultés rencontrées dans le traitement des mattes sont bien plus grandes que celles du traitement de la fonte, où les éléments à oxyder ne dépassent pas 9 à 10 pour 100 du poids du métal ; la matte, au contraire, ne contient en général que 20 pour 100 de cuivre. Il faut donc enlever par oxydation 80 pour 100 des matières traitées. Les éléments étrangers de la fonte, silicium et carbone, développent en brûlant une quantité considérable de chaleur […] Le soufre et le fer au contraire ne produisent que 2 200 et 1 500 calories [par kilogramme][4]. »

— Paul Weiss, Le Cuivre

En effet, s'il est théoriquement possible, le soufflage du cuivre dans un convertisseur Bessemer rencontre de grosses difficultés lors de sa mise en œuvre. Les essais de l'anglais John M. Hollway en 1878 échouent : le soufflage se fait de manière très intermittente, le réfractaire s'use énormément, les tuyères se colmatent, le métal se fige avant la fin de l'opération, beaucoup plus longue que les procédés sidérurgiques, etc.[5]. Finalement, si Hollway parvient à transformer la « matte bronze » en « matte blanche »[note 2], il ne peut aller plus loin[6].

Lorsque Pierre Manhès commence ses essais l'usine qu'il possède à Vedène (Vaucluse), il butte rapidement sur le même problème, en particulier par le bouchage des tuyères par le cuivre affiné. Celui-ci, très dense, rejoint le fond du convertisseur où, refroidi par l'air soufflé, il se solidifie, bouchant ainsi les tuyères. Pierre Manhès brevète alors l'utilisation d'additifs dont l'oxydation dégagerait suffisamment de chaleur pour éviter tout figeage. Finalement c'est Paul David, alors ingénieur dans cette usine, qui, en 1880, suggère la solution. Il propose des tuyères horizontales, placées un peu au-dessus du fond du convertisseur, de telle sorte que le cuivre puisse se réunir au-dessous d'elles et que le vent souffle constamment dans la matte[6]. Les essais, réalisés en 1880-1881, montrent que cette nouvelle disposition résout enfin le problème du bouchage[5].

Un tel procédé impose encore, pour les mattes pauvres en cuivre, de vidanger la cornue après l'oxydation du fer, et d'affiner la matte intermédiaire (dite « matte blanche ») dans une deuxième étape. En 1883-1884, une deuxième amélioration est proposée par Manhès et David : le convertisseur cylindrique, qui permet de faire varier l'immersion des tuyères à volonté. En effet, en alignant les tuyères sur une génératrice du cylindre, elles se situent toutes à la même immersion. Cette innovation s'avère, elle aussi, décisive[6].

Le procédé mis au point doit ainsi autant au patron qu'à son employé :

« Au point de vue de l'invention des appareils permettant d'appliquer le procédé pneumatique aux mattes cuivreuses, on voit, par ce qui précède, qu'il y a lieu d'associer au nom de M. Manhès le nom de M. Paul David[6]. »

— Bulletin de la Société de l'Industrie Minérale, Métallurgie : bessemérisation du cuivre

Invention du sélecteur

Tel que mis au point, le procédé Manhès-David ne retire de la matte que les éléments plus oxydables que le cuivre lui-même. Or « on sait que, pour des minerais complexes, la méthode galloise[note 3] présente une variante : le selecting process, qui consiste dans la formation d'un fond cuivreux ou bottom où, avec le cuivre produit au commencement de l'opération, viennent se rassembler les métaux étrangers en partie, et l'or en totalité. On obtient donc, d'un côté une petite masse de cuivre très impure et aurifère, et de l'autre côté une grande masse de cuivre débarrassée de tout l'or et d'une partie des impuretés primitivement contenues[6]. »

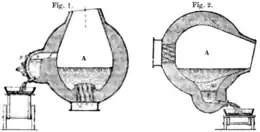

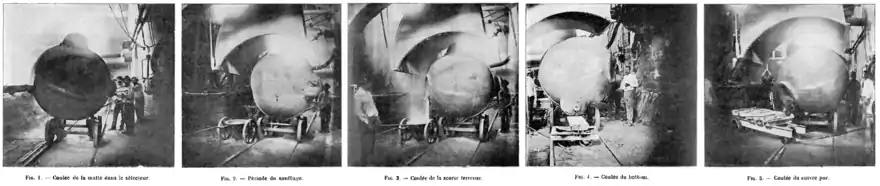

Paul David, qui a pris la direction des usines de la Société des cuivres de France à Éguilles (près d'Avignon) met alors au point, seul, un nouveau modèle de convertisseur[note 4]. Celui-ci est sphérique, ses tuyères sont inclinées en hyperboloïde de manière à provoquer une rotation du bain[note 5] L'axe du pivot du convertisseur est incliné sur l'horizontale (environ 30°[7]) pour que le bec du convertisseur reste hors du bâti et ne déverse jamais de matière fondue dessus. Enfin, une petite poche latérale est aménagée sur la sphère, dans laquelle on peut, par un mouvement de rotation convenable, rassembler le bottom produit[6].

Le sélecteur, s'il est utilisé avec succès à l'usine d'Éguilles, arrive cependant trop tard, après la mise au point de l'affinage par électrolyse[note 6]. Bien que le sélecteur permet de faciliter cette opération en isolant le cuivre pur (qui contient quand même un peu d'argent) du cuivre allié, les usines américaines restent fidèles aux gros convertisseurs horizontaux revêtus de réfractaire basique, tels que mis au point par Peirce et Smith, et produisant un blister intégralement affiné par électrolyse[9],[6],[10].

Pour autant, on peut voir dans le sélecteur une ébauche du trou de coulée latéral, qui s'est systématisé dans tous les convertisseurs sidérurgiques modernes.

Anecdote

Vers 1899, Paul David commence la construction à Saint-Étienne-des-Sorts, dans le Gard d'un château néo-médiéval[11],[note 7]. Celui-ci édifié sur un piton rocheux qui domine la vallée du Rhône a été d'une construction difficile. En effet, « suite au refus du propriétaire de lui vendre une partie d'une bâtisse du Jonquier-du-bas […] cette construction fut plus qu'un projet mais un véritable exploit pour l'époque. Pas le moindre chemin pour accéder au sommet, en attente, un câble porteur sur pylônes métalliques acheminera chaux, ciment, bois et autres matériaux sur le chantier[11]. »

Notes et références

Notes

- Si on se réfère à l'historique de la construction de son château, Paul David n'a accolé une particule à son nom que tardivement. En 1920, il est appelé Paul David au Jonquier[2]. Cette noblesse d'apparence se réfère par ailleurs à un hameau de quelques bâtisses.

- La « matte bronze » est la matte de départ, avant l'affinage, riche en fer et en soufre. La « matte blanche » a été débarrassée du fer, mais contient encore beaucoup de soufre. Le produit final obtenu à la fin de l'affinage est du « cuivre noir », ou « blister ».

- La méthode galloise est le procédé qui a précédé le convertisseur Manhès-David. Il s'agit d'une succession de fusions et de grillages tour à tour oxydants puis réducteurs. Un bref résumé de la méthode est visible sous Commons.

- Celui-ci reste maçonné avec un réfractaire siliceux, donc acide.

- L'obtention de ce mouvement de rotation est mise en doute car la montée verticale de l'air au travers du liquide est très énergique[7].

- L'affinage du cuivre par électrolyse consiste à constituer des anodes avec le blister issu du convertisseur, ou d'un cuivre noir impur, et à les plonger dans une solution de sulfate de cuivre. Les ions cuivre migrent vers la cathode et les impuretés restent dans le bain. Ce procédé permet d'obtenir du métal pur à 99,95 %.

- On peut trouver beaucoup de raisons qui auraient motivées cette construction. Le hameau a été marqué par la présence, au début du XVIIIe siècle d'un certain « Pierre David, avocat, seigneur des lieux et de Gicon »[12]. Il se pourrait aussi que les parents de son épouse, attachés à leurs origines nobles[13], ou encore que sa fortune, additionnée avec celle de sa femme, l'aie motivé à s'édifier une résidence si peu ordinaire.

Références

- Relevé généalogique sur Geneanet

- « Liste générale des congressistes », Bulletin de la Société de l'Industrie Minérale, 3e série, t. XV, , p. 65 (lire en ligne)

- « Paul DAVID du JONQUIER sur geneanet.org »

- Paul Weiss, Le Cuivre : Origine, Gisements, Propriétés physiques et chimiques, Métallurgie… Marché du cuivre, Principales applications… Alliages industriels, J.-B. Baillière et fils, , 344 p. (ASIN B0019TU3SK, lire en ligne), p. 192 ; 194

- (en) Donald M. Levy, Modern copper smelting, C. Griffin & company, limited, (lire en ligne), p. 192-193

- Paul Jannettaz, « Métallurgie : bessemérisation du cuivre », Bulletin de la Société de l'Industrie Minérale, 3e série, t. XV, , p. 560-573 (lire en ligne)

- « La grosse métallurgie à l'exposition de 1900 », Le moniteur scientifique du docteur Quenesville, Dr. G. Quesneville, 4e série, , p. 50-51 (ISSN 1153-9828, BNF 34437525, lire en ligne)

- M. P. L. Burthe, « Notice sur le sélecteur Paul David », Annales des Mines, Mines ParisTech, 9e série, vol. 13, , p. 621-643 (lire en ligne)

- Levy 1912, p. 215

- (en) Heinrich Oscar Hofman, Metallurgy of copper, MacGraw Hill Book Company, (lire en ligne), p. 308

- « Une visite au bout du monde », Midi libre, (lire en ligne)

- « Bienvenue sur le site de Saint Etienne Des Sorts », Mairie de Saint Etienne Des Sorts

- « Marc JACOBÉ de HAUT de SIGY (Auteur des Jacobé de Haut de Sigy) sur geneanet.org »

Voir aussi

- Portail de la production industrielle

- Portail de la chimie

- Portail de la France au XIXe siècle

- Portail de la métallurgie