Ressort à lames

Un ressort à lames est un type de ressort utilisant la flexibilité d'une ou plusieurs lames métalliques superposées. Leur propriétés élastiques permettent d'absorber l'énergie mécanique, produire un mouvement, exercer un effort ou un couple sur le système lié. Il existe deux configurations d'usage : une extrémité des lames est fixe et l'autre subit la force à restituer ou les deux extrémités sont fixes et la force à restituer s'exerce au centre des lames.

Ce type de ressort est surtout utilisé pour la suspension de véhicules afin de ramener la roue dans sa position initiale après une bosse ou un cahot (deux extrémités fixes). C'est aussi le dispositif retenu en organologie pour la réalisation des ressorts de rappel de certaines clefs d'instruments à vent comme la clarinette (une extrémité fixe).

Forme de base

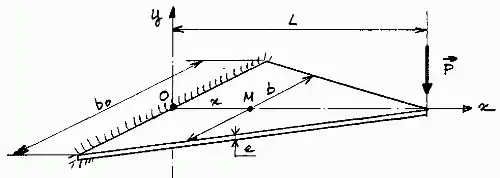

Le calcul présenté dans cette section est un calcul de prédimensionnement (parfois appelé calcul d'« équarrissage ») permettant de se faire une idée approximative de l'encombrement qu'aurait un véritable ressort à lames réalisé selon les règles de l'art. Une lame encastrée a une extrémité libre et, chargée, elle peut évidemment servir de ressort mais les contraintes maximales règnent du côté de l'encastrement tandis que l'extrémité libre, qui a le même module de flexion I/v que l'autre, est peu sollicitée.

Pour mieux utiliser la matière, il faut se rapprocher d'une forme d'égale résistance qui est dans ce cas de figure une forme de largeur constante et de hauteur variant selon une loi parabolique (solution utilisée par exemple sur le Renault Trafic), ou bien une lame triangulaire de hauteur constante, qui va servir de base de calcul.

Si bo est la largeur de cette lame au niveau de l'encastrement et L sa longueur, la largeur de la lame au point M d'abscisse x s'écrit :

- .

Le moment de flexion en M est :

- .

La contrainte maximale de flexion est constante tout au long de la lame :

- .

Condition de résistance

Elle découle du calcul précédent :

- .

Condition de déformation

Dans l'hypothèse, classique mais ici irréaliste, des petits déplacements, il est possible de calculer la flèche f de l'extrémité libre sous l'effet de la charge P :

- .

Les deux conditions de résistance et de déformation imposent ensemble l'épaisseur maximale de la lame :

- .

Une fois l'épaisseur arrondie à une valeur normalisée, il en résulte la détermination de bo, qui donne généralement des dimensions prohibitives pour la lame.

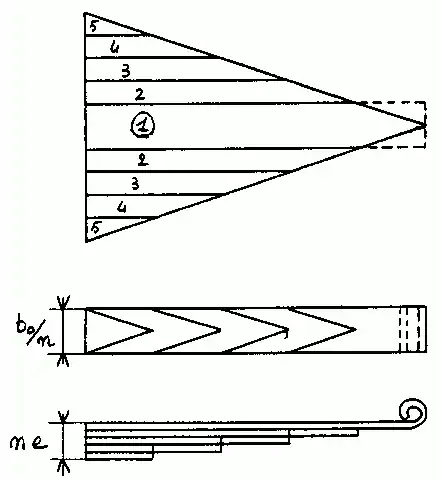

Découpage en lames

Après avoir découpé la lame triangulaire comme indiqué ci-après, « ressoudé » les morceaux latéraux deux à deux, élargi la lame la plus longue (lame maîtresse), il est possible de rassembler les lames élémentaires pour former un système étagé supposé équivalent au précédent.

En pratique, de nombreuses modifications interviennent et rendent très complexe l'étude d'un tel ressort : formes des extrémités des lames, frottements, systèmes d'attaches, etc. Pour réaliser un paquet de lames à peu près « carré » au niveau des attaches, si n est le nombre de lames, il faut écrire :

- .

Si a priori un nombre de lames raisonnable est choisi, en combinant les diverses formules, la longueur minimale du ressort est calculable, lequel sera alors le plus léger possible.

Par exemple, si l'égalité suivante est posée bo = n2·e, et reportée dans les formules suivantes :

- (résistance)

- (flèche).

En éliminant e, il est possible d'obtenir :

- .

Ceci ne constitue certes pas le calcul de détermination d'un ressort à lames, mais il donne une idée de l'encombrement que pourrait avoir une solution de ce type.

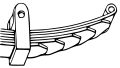

Quelques problèmes de réalisation

Les formes réelles seront assez éloignées de la forme théorique d'égale résistance présenté précédemment :

- la plus longue lame, ou lame maîtresse, doit avoir une section suffisante pour résister seule à l'effort tranchant, ainsi que pour permettre la liaison avec les éléments extérieurs. Son extrémité n'est donc jamais triangulaire mais toujours façonnée en fonction des besoins ;

- pour éviter que le ressort « baille », c'est-à-dire que les lames décollent, ces dernières ont une courbure qui croît de la lame maîtresse, la plus longue, aux plus courtes. Il faut alors que les épaisseurs des lames aillent en décroissant, sinon la limite d'élasticité serait dépassée ;

- l'extrémité des lames n'est jamais taillée en pointe, mais coupée droite, terminée en trapèze ou encore amincie et arrondie selon un profil parabolique ;

Lames droites.

Lames droites. Lames trapézoïdales.

Lames trapézoïdales. Lames à extrémités paraboliques.

Lames à extrémités paraboliques.

- les lames ne sont généralement pas de section rectangulaire, elles portent des nervures qui les maintiennent alignées, comme le montre la figure ci-après. Il existe d'ailleurs des profilés normalisés spécialement formés pour la réalisation de ressorts à lames ;

- la nécessité de brider les lames au centre impose d'augmenter la longueur du ressort car la partie bridée se trouve raidie ;

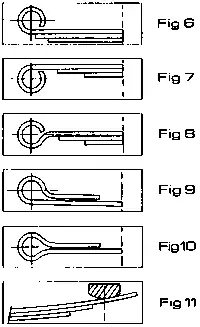

- les attaches peuvent prendre des formes très diverses dites à œil droit (6), renversé (7), épaulé (8), droit à patte (9), épaulé à patte (10), appui à glissoir (11).

Si l'on ajoute la possibilité de réaliser des ressorts à lames étagées de toutes formes, symétriques ou non, à faible ou forte courbure, etc., il devient évident que les formules théoriques établies au début de ce paragraphe doivent être pour le moins revues et corrigées. En fait, chaque ressort nécessite une étude individualisée.

Le frottement entre les lames produit des pertes d'énergie notables (le travail de déformation du ressort est loin d'être intégralement restitué au moment de la détente) mais ces pertes contribuent à l'amortissement des vibrations, par exemple dans le cas des ressorts de suspension. Cependant, outre le fait qu'il fausse un peu plus les formules, le frottement est capable d'engendrer le phénomène de corrosion-frottement (poudre rouge) très destructeur. Pour éviter ou au moins pour freiner cette forme particulière d'usure, une lubrification protectrice est absolument indispensable et il ne faut surtout pas que l'état de surface des lames soit trop bon. Au contraire, il faut utiliser les lames « brutes de laminage ».

Préconformation

C'est à propos du ressort à lames que l'on comprend le plus facilement l'intérêt du traitement de préconformation, qui consiste à charger un ressort au-delà du point où il commence à prendre une déformation permanente pour, en quelque sorte, l'endurcir.

- En (a), une lame subit une déformation élastique, le diagramme des contraintes est rectiligne, la limite d'élasticité est atteinte, mais non dépassée, au niveau des couches du métal les plus éloignées de la fibre neutre.

- En (b), la limite d'élasticité est dépassée dans les zones superficielles qui fluent alors sous charge ; dans ces zones, la contrainte peut être considérée comme constante et égale à la limite d'élasticité du métal.

- En (c), la charge a été supprimée. Il subsiste une contrainte résiduelle de compression dans la zone qui était tendue et une contrainte résiduelle de tension dans celle qui était comprimée. Le moment non nul créé par ces contraintes résiduelles « externes » est équilibré par d'autres contraintes « internes » qui apparaissent simultanément.

- En (d), de nouveau des efforts de flexion sont appliqués, lesquels donnent naissance à des contraintes réparties selon un diagramme dont la forme est très différente de celui décrit sur la figure (a). La contrainte résiduelle se déduit, en surface, de la contrainte qui serait normalement exercée en l'absence de préconformation, le ressort devient non seulement plus résistant en cas de surcharge, mais aussi moins sensible au phénomène de fatigue.

Voir aussi

Articles connexes

Liens externes

- Portail des camions

- Portail du génie mécanique

- Portail de la physique