Soudage par résistance

Le soudage par résistance électrique[1] est un moyen d’assemblage indémontable de tôles, entre elles, mais aussi d’écrous, vis, gougeons, sur une tôle, celles-ci peuvent être indifféremment d’acier, d’acier galvanisé ou électrozingué, d’aluminium mais aussi de cuivre (faible épaisseur), laiton, zinc, nickel, or, argent, plomb.

Ce mode d’assemblage est très répandu dans l’industrie automobile et aéronautique par exemple, pour sa rapidité d’exécution (grande partie robotisé) sa qualité mécanique et son faible coût.

Histoire

Inventé en 1877 par Elihu Thomson, breveté par le même en 1886, le soudage par résistance ne se développa qu’à partir de 1925.

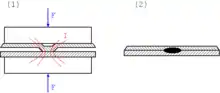

Principe du soudage par résistance par points

Cas du soudage classique de deux tôles (celles-ci pouvant être de nature et d’épaisseur différente).

Les deux tôles sont placées l’une sur l’autre, puis fortement maintenues sous pression par la machine de soudage, entre deux électrodes, avant qu’un fort courant ne les traverse permettant après une brève pause, afin de refroidir le point de fusion, le relâchement des deux tôles unies pour toujours par soudure.

Il n’y a donc pour ce mode de soudage aucun métal d’apport (soudage autogène), il est exécuté sous pression avec comme chauffage un fort courant électrique.

La loi qui explique ce phénomène est l'effet Joule : W=RI² t

Dégagement de chaleur W en joules, résistance électrique R en ohms, intensité du courant I en ampères et temps t en secondes. Le point de fusion a lieu entre les deux tôles car c’est le contact qui offre le plus de résistance au passage électrique, la résistance du circuit de soudage étant négligeable.

Contrôle de la qualité de la soudure

Le contrôle de la qualité de la soudure est en principe destructif, sur la propre pièce si elle est peu onéreuse ou bien sur une éprouvette (2 petits bouts de tôle de même caractéristiques que la pièce à contrôler) dans le cas contraire. Il est effectué au marteau et burin, la pièce solidement fixée entre les mors d’un étau en ouvrant les deux pièces puis en frappant sur une d’elles, une des deux pièces assemblées doit se découper de manière cylindrique autour du point de soudure : C’est ce qu’on nomme le diamètre de déboutonnage, mesuré il ne doit jamais être inférieur au diamètre mini imposé par la norme en fonction du diamètre des électrodes et de la classe de qualité exigée à la soudure. Si aucun arrachement de métal se produit il s’agit d’un point appelé par les soudeurs «collé» qui est refusé. Un contrôle plus précis peut être obtenu en laboratoire, essai sur une machine de traction. Par exemple pour deux tôles d’acier doux de 2 mm et un diamètre de 4 mm d’électrodes le résultat en essai de traction donne une valeur de 500 daN, bien sur pour un diamètre supérieur de 6 mm la valeur augmente pour atteindre 700 daN.

L’autre option de contrôle est le contrôle non destructif par ultrasons.

Alimentations nécessaires au raccordement d’un matériel de soudage

- Alimentation électrique du réseau.

- Alimentation pneumatique (air lubrifié) circuit de 6 bars.

- Alimentation en eau de refroidissement (circuit fermé d’eau non calcaire).

Constitution d’une machine de soudage ou d’un robot équipé pour le soudage

- Transformateur de soudage.

- Panneau à thyristors (2 montés en tête bêche) pour la régulation du courant de soudage.

- Séquence de soudage (automate spécifique qui régule l’intensité de soudage, les temps du cycle, le changement d’électrodes...)

- Circuit électrique de soudage en cuivre.

- Circuit pneumatique (vérin, détendeur, filtre...)

- Circuit de refroidissement à eau du transformateur, panneau à thyristors, et circuit en cuivre de soudage.

Paramètres de soudage

La force (ou effort) notée (F) de compression en newtons (symbole N) ou multiples comme le décanewton (symbole daN) (convertible en pression du circuit pneumatique en bars d’une machine donnée d’après un abaque ou une courbe): C’est cette force qui est appliquée sur les deux pièces et qui détermine la résistance de contact électrique entre celles-ci, donc implicitement la qualité de la soudure. Trop faible, il y a un risque d’avoir trop de projection de métal en fusion, trop forte la qualité de la soudure peut en pâtir. Cette force est mesurée par un appareil autonome spécifique appelé U d’effort qui doit être annuellement étalonné.

Le temps d’accostage en périodes du réseau électrique: C’est en temps mécanique donné par la machine est son ouverture entre les électrodes (celle-ci doit être minimum sans gêner l’opérateur, dans le cas de petites pièces plates 2 à 3 cm). Ce temps permet la fermeture de la machine et la montée en pression du vérin, jusqu’à la pression désirée (les machines anciennes fonctionnant encore sans contrôle de pression). C’est cette minuterie qui autorise le soudage, à moins d’avoir une machine équipée d’un contrôle de pression ou d’une électrovanne régulée.

Il est donné comme tous les autres temps en périodes électriques (~): ici pour un réseau de fréquence (f) de 50 hertz, t en secondes =1/f

donc t= 1/50 de seconde donc 20 ms. Un temps d’accostage de 10 périodes veut dire 10 fois 20 ms donc 200 ms.

Un temps trop court peut endommager le matériel(si la machine n’a aucun contrôle de pression), un temps trop long diminue la productivité. Sur la plupart des séquences de soudage, ce temps est divisé en premier accostage et accostage (pour le travail à la volée), toutefois le temps est cumulé donc cela n’a aucune influence sur le principe.

Le temps de soudage en périodes du réseau électrique : C’est le temps pendant lequel passe le courant électrique, trop court la soudure n’est pas bonne, trop long le point est brûlé ou même percé.

L’intensité de soudage notée I en kA : C’est l’intensité du courant de soudage donné en kiloampères (kA), elle est régulée par la séquence, qui doit comporter un tore de mesure, en fonction duquel elle ouvre plus ou moins les thyristors par le courant de gâchette. Trop faible la soudure n’est pas bonne, trop fort le point est brûlé. Attention car I agit au carré (voir formule de Joule).

Le temps de maintien (ou de forgeage sur certaines machines) : C’est le temps donné pour refroidir le point de soudure, aucun courant ne passe mais la machine ce maintien fermée sous pression. Il est dit de Forgeage quand la machine permet d’obtenir un effort entre les électrodes supérieures pendant ce temps. Trop court à la limite les pièces peuvent se séparer, trop long il pénalise la productivité.

Ordre de grandeur des paramètres (soudage de deux tôles d’acier de 1 mm avec des électrodes de 6 mm de diamètre): F = 270 daN, I = 10 kA, temps de soudure = 10 ~ (périodes), temps d’accostage selon la machine, temps de maintien = 10 ~.

Remarque : Pour améliorer la qualité d’une soudure on doit en premier augmenter I en fonction de la capacité de la machine, sinon augmenter le temps de soudage avec un impact sur la productivité, ou bien diminuer (inversement proportionnel) l’effort de soudage dans la limite possible du contrôle des projections.

Cas particuliers

Cas du soudage de tôles épaisses ou de trois tôles

Dans le cas de soudage de 3 tôles ou de tôles épaisses (épaisseur > 1,5 mm), le mode de soudage est spécifique car on utilise le soudage par pulsations. C’est-à-dire que pour souder une pièce plus épaisse et comme la capacité de notre machine n’est pas illimitée, au lieu d’envoyer un courant plus fort on utilise un temps plus long entrecoupé de courtes pauses (temps mort) afin de ne pas endommager le transfo et les thyristors, l’on envoie donc plusieurs séries ou trains de pulsations (courant d'intensité I pause courant, etc.) Il faut donc en plus définir le nombre de pulsations, et le temps mort.

Cas de tôles revêtues (galvanisées ou électrozinguées)

Le soudage est le même que pour une tôle nue sauf qu’il nécessite de 30 a 40 % en plus de courant. De plus le zinc se dépose lentement sur les électrodes en cuivre formant un couche de laiton, celle-ci nuisant fortement à la qualité de la soudure. C’est pourquoi l’on utilise pour ces pièces soudées en série une intensité de soudage variable qui augmente en fonction du nombre de points de soudure effectués (déphasage). L’usure est linéaire, et sous influence du matériel japonais, de plus en plus de fabricants européens utilise ce modèle, toutefois bon nombre de séquence de soudage ancienne encore en service utilise le modèle ancien de montée par paliers. Par exemple de 0 à 200 points 8 kA de 200 à 400 points 8,5 kA d’intensité etc. Ce qui nécessite une mise au point délicate et longue afin de définir ces paliers (de plus très dépendant de la qualité et épaisseur du revêtement).

Quel que soit le mode utilisé il convient de périodiquement procéder à un rodage des électrodes, grâce à un rodoir manuel (sorte de lime plate aux traits parallèles, de 20 à 50 par cm) qui enlève la couche de laiton et une fraise pour recalibrer le diamètre de l’électrode ou bien un rodage d’une machine automatique, qui usine légèrement l’électrode (cas de robots de soudage). Même avec ces précautions, la périodicité de changement des électrodes est de l’ordre 5 fois plus importante que pour une tôle nue.

Cas du soudage de vis, écrous, gougeons … par bossage

Il est possible de souder des vis des écrous sur une tôle, pour cela il faut une machine assez puissante, et des écrous et vis spécifiques qui possèdent sur la face inférieur en principe 3 bossages à 180º (petite réserve de matière qui va fondre et constituer la soudure).

Cas du point de soudage invisible

Le point de soudage est en principe visible, pour le rendre invisible, ou presque, on utilise sur la face en question une électrode plate, toutefois la qualité s'en ressent. Pour compenser en principe on rajoute au minimum 1 kA à I.

Cas de plusieurs points de soudure soudés en même temps sur la même machine

Il est possible de faire plusieurs points en même temps sur la même pièce ou de souder deux pièces à la fois; pour cela l’on utilise des machines spécifiques plus puissante, des presses à souder. Pour une bonne répartition des efforts et donc du courant, l’on dispose entre les plateaux de la machine des vérins d’équilibrage à graisse ou plus récents pneumatique.

Soudage à la molette

Dans ce cas, les deux tôles à souder sont serrées par deux électrodes cylindriques (molette) en rotation qui entraînent les deux tôles dans un mouvement de translation. Périodiquement un courant de soudage traverse les deux tôles et crée un point de soudure dont le pas dépend de la vitesse d’avance et de la fréquence de soudage, à la limite l’on peut souder un cordon continu et en principe étanche.

Règles de sécurité

L’opérateur d’une machine à souder doit impérativement utiliser des lunettes de protection, des gants et chaussures de sécurité ainsi qu’un tablier en cuir ou une blouse en coton (peu inflammable au regard des matières synthétiques).

Notes et références

- Le soudage électrique par résistance de Jean Nègre, Publications de la soudure autogène Paris[réf. incomplète]

- (de) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en allemand intitulé « Widerstandsschweißen » (voir la liste des auteurs).

Bibliographie

- Le Soudage électrique par résistance de Jean Nègre, chez Publications de la soudure autogène Paris, 4e édition. Notice BnF

- Soudage par résistance de Claude Drouart chez Publications du soudage et ses applications[réf. incomplète].

- G. L'heureux, E. Belotte, Le Soudage par résistance, Dunod, 1965.

Normes ISO

- ISO 5182, Soudage par résistance — Matériaux pour électrodes et équipements annexes

- ISO 10447, Soudage par résistance — Essais de déboutonnage au burin et de pelage appliqués aux soudures par résistance par points et par bossages

- ISO 14270, Dimensions des éprouvettes et mode opératoire pour l'essai par déboutonnage mécanisé des soudures par résistance par points, à la molette et par bossages

- ISO 15609-5, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux métalliques — Descriptif d'un mode opératoire de soudage; Partie 5: Soudage par résistance

- ISO 15614-12, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux métalliques — Épreuve de qualification d'un mode opératoire de soudage; Partie 12: Soudage par points, à la molette et par bossages

- ISO 17677-1, Soudage par résistance — Vocabulaire — Partie 1: Soudage par points, par bossages et à la molette

- ISO 18278-1, Soudage par résistance — Soudabilité — Partie 1: Évaluation de la soudabilité pour le soudage par résistance par points, à la molette et par bossages des matériaux métallique

- ISO 18278-2, Soudage par résistance — Soudabilité — Partie 2: Méthodes alternatives d'évaluation des tôles d'acier pour le soudage par points

Liens externes

- Portail des technologies