Usinage

L'usinage est une famille de procédés de fabrication de pièces par enlèvement de copeaux. Le principe de l'usinage est d'enlever de la matière de façon à donner à la pièce brute la forme et les dimensions voulues, à l'aide d'une machine-outil. Par cette technique, on obtient des pièces d'une grande précision.

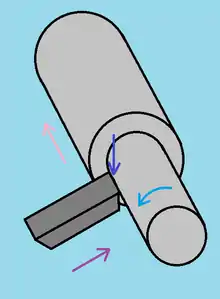

Lors de l'usinage d'une pièce, l'enlèvement de matière est réalisé par la conjonction de deux mouvements relatifs entre la pièce et l'outil : le mouvement de coupe (vitesse de coupe) et le mouvement d'avance (vitesse d'avance).

Il existe deux manières de générer la surface recherchée : par travail de forme ou par travail d'enveloppe. Dans le cas du travail de forme c'est la forme de l'arête tranchante de l'outil qui conditionne la surface obtenue. Dans le cas du travail d'enveloppe, c'est la conjonction des mouvements de coupe et d'avance qui définit la surface finale.

De nos jours, des machines-outil à commande numérique (MOCN), c'est-à-dire asservies par un système informatique (FAO), permettent d'automatiser partiellement ou totalement la procédure.

But

L'usinage entre dans la gamme de fabrication d'une pièce mécanique. Elle est définie par un plan portant une cotation exhaustive. Celle-ci a pour but de définir les dimensions de la pièce finie, la précision, la géométrie ainsi que l'état de surface de l'ensemble des surfaces qui constituent la pièce usinée. À chaque phase de la gamme de fabrication, le concepteur et/ou l'usineur choisissent le type d'usinage à réaliser, la machine, l'outil ainsi que le support de pièce permettant l'obtention de tous les éléments de cotation de la surface considérée. D'une manière générale, les formes des surfaces usinées peuvent être planes ou de révolution. Les principaux usinages sont le fraisage (surfaces planes) et le tournage (surfaces de révolution). Avec l'apparition de la commande numérique, il est désormais possible d'usiner une multitude de surfaces courbes. Toutefois, il convient de noter que les outils utilisés sont sensiblement les mêmes que pour les machines traditionnelles et que leurs trajectoires sont constituées de segments de droites et d'arcs de cercles.

L'usinage a un coût : temps de travail, surépaisseur de matière à enlever, usure de la machine-outil, consommables (outil, lubrifiant, courant électrique), stockage. On ne pratique donc que les usinages nécessaires.

On distingue seize fonctions principales que peut remplir la surface d'une pièce. Elles font partie de la cotation d'état de surface :

- surface de contact avec une autre pièce :

- frottement de glissement lubrifié (FG),

- frottement à sec (FS),

- frottement de roulement (FR),

- frottement fluide (FF),

- résistance au matage (RM),

- étanchéité dynamique avec et sans joint (ED),

- étanchéité statique avec et sans joint (ES),

- ajustement fixe avec contrainte (AC),

- adhérence, collage (AD).

- surface libre, indépendante :

- face de coupe d'un outil (OC),

- résistance aux efforts alternes (EA),

- résistance à la corrosion (RC),

- destinée à recevoir un revêtement, peinture ou autre (RE),

- destinée à recevoir un dépôt électrolytique (DE),

- mesure (ME),

- aspect (AS).

Ces fonctions vont définir :

- les dimensions finales de la pièce avec les tolérances ;

- la cotation de forme et de géométrie des surfaces usinées ;

- l'état de surface requis (rugosité).

C'est l'ensemble de ces éléments de cotation qui va déterminer le type d'usinage à effectuer, ses paramètres, la finition nécessaire, le contrôle à effectuer.

Coupe

Le principe de base de l'usinage est l'enlèvement de matière. Il est obtenu par la coupe du matériau constitutif de la pièce. La coupe s'opère par le déplacement d'un outil de coupe en interférence avec la pièce. La dimension de cette interférence est définie par l'avance en mm. Lors de la coupe, la matière en interférence avec la trajectoire de l'outil est détachée par déformation plastique du reste de la pièce et se transforme en copeaux. Toutefois, l'ajustage réalisé à la lime ne constitue pas à proprement parler un usinage. L'usinage requiert l'usage d'une machine-outil qui génère de façon autonome les mouvements relatifs pièce-outil en garantissant leur précision ainsi que la puissance mécanique nécessaire à la coupe.

Lors de l'usinage d'une pièce, l'enlèvement de matière est réalisé par la conjonction de deux mouvements relatifs entre la pièce et l'outil : le mouvement de coupe (vitesse de coupe) et le mouvement d'avance (vitesse d'avance). La vitesse de coupe est la vitesse de déplacement de l'arête tranchante de l'outil par rapport à la pièce. Elle est définie en m/min. Étant donnée la forte puissance requise pour la coupe, l'avance qui définit la quantité de matière enlevée est limitée. Par conséquent, l'usinage nécessite de nombreuses coupes successives.

Génération des surfaces

- Surfaces planes,

- Surfaces de révolution,

- Surfaces spéciales,

- Surfaces associées.

Il existe deux manières de générer la surface recherchée : par travail de forme ou par travail d'enveloppe. Dans le cas du travail de forme c'est la forme de l'arête tranchante de l'outil qui conditionne la surface obtenue. Dans le cas du travail d'enveloppe, c'est la conjonction des mouvements de coupe et d'avance qui définit la surface finale.

Copeau

Le copeau est la partie de matière qui se détache lors de la coupe dans un procédé d'usinage. L'état de la surface usinée dépend des conditions de coupe. Il existe une avance en dessous de laquelle il ne faut pas descendre sous peine de n'avoir aucune formation de copeau. Cette avance minimale dépend du matériau, de la vitesse et du type d'outil utilisés, et définit le copeau minimum. Si l'avance est plus faible, il n'y a plus de coupe, mais un écrouissage qui crée un échauffement préjudiciable à l'état de surface de la pièce et à l'outil.

Les procédés d'usinage produisent des copeaux et de la limaille qui, mélangés aux fluides d'usinage, forment de la boue. Une partie du matériau produit lors de la réalisation de la pièce brute ne sera pas dans la pièce usinée, il faut le collecter et le recycler. Les copeaux ont donc un coût.

Compte tenu des vitesses de « production » de copeaux avec les procédés d'usinage modernes, ceux-ci doivent être nécessairement fragmentés en petites particules afin d'en permettre une évacuation facile. Selon les matériaux « coupés » et la forme des « outils de coupe », les paramètres de coupe doivent être adaptés pour permettre une bonne fragmentation. Les fabricants d'outils fournissent aux usineurs des « courbes de fragmentation » donnant pour chacun des outils de leur catalogue les paramètres (vitesse d'avance et profondeur de passe) permettant d'obtenir cette fragmentation. Ces courbes en forme de chaussette sont spécifiques au « couple outil - matière ».

Procédés d'usinage

Les différents procédés d'usinage sont (les symboles sont ceux de la norme NFE 05-019 de 1992) :

- l'alésage (al) ;

- le brochage (br) ;

- le fraisage : fraisage en bout (frb), fraisage en roulant (frr) ;

- le décolletage ;

- le découpage par : tronçonnage, grugeage, encochage, grignotage, poinçonnage ;

- le mortaisage (mo) ;

- le lamage ; le chambrage ;

- le perçage (pc), filetage (fl), taraudage (ta) ;

- le rabotage (rb) ;

- la rectification (re) : rectification plane (rcp), rectification cylindrique (rcc) ;

- le planage ;

- le rasage (usinage) ou shaving, finition d'engrenages ;

- le tournage (to) : dressage (dr), chariotage, repoussage, fluotournage ;

- l'étincelage (éi) ; procédé d'usinage par électro-érosion (éé) ;

- le polissage (po) ;

- l'électro-polissage (ep) ;

- la super finition (sf), le pierrage (pi), le rodage (rd), le galetage (ga) ;

- le sablage : sablage à sec (sas), sablage humide (sah) ;

- le grattage (usinage) (gr) ;

- le meulage (me) ;

- le découpage (dé) : découpage plasma, découpage jet d'eau, découpage laser ;

- le grenaillage : grenaillage sphérique (gns), grenaillage angulaire (gna) ;

- le roulage : usinage entre galets, comme le filetage à froid ;

- le polygonage ;

- le sciage, le cisaillage ;

- le limage ;

- le burinage ;

- le pointage ;

- l'usinage chimique ;

- l'usinage électrolytique ;

- l'usinage électrochimique ;

- l'usinage par ultrasons.

L'usinage peut être fait soit avec une machine traditionnelle soit à la machine à commande numérique (CN)[1]. Il peut être fait soit en usinage classique soit en grande vitesse (UGV). L'usinage peut être fait par plusieurs techniques dans le but d'améliorer la précision et le rendu de la pièce. De nos jours, de nombreuses entreprises proposent ces services[2].

Paramètres de coupe

Les paramètres de coupe sont :

- la vitesse de coupe vc en mètre par minute (m/min) : caractérise la vitesse relative entre la pièce et l'outil au point de contact

- l'avance par tour ƒn en millimètre par tour (mm/tr) : caractérise l'état de surface obtenu

Les paramètres de coupe sont choisis en fonction des caractéristiques mécaniques de la matière à usiner et de l'outil. Ils sont indépendants de la machine utilisée et des caractéristiques géométriques de la pièce et de l'outil.

Les paramètres machine sont :

- la fréquence de rotation de la broche N en tours par minute (tr/min)

- la vitesse d'avance Vf en millimètre par minute (mm/min).

Les paramètres machines sont calculés à partir des paramètres de coupe et des caractéristiques géométriques de la pièce et de l'outil.

Les éléments de passe sont :

- la profondeur de passe ap en millimètre (mm) ;

- le nombre de passes np ;

- la longueur usinée l en millimètre (mm) ;

- la longueur totale usinée L en millimètre (mm).

Un autre paramètre de coupe peut également être considéré : la lubrification. Classiquement, pour la plupart des opérations d'usinage, un fluide arrose la pièce. Ce fluide d'usinage a pour but de faciliter l'évacuation des copeaux (de la zone d'usinage et de la machine), de lubrifier l'interface outil/pièce et outil/copeau et d'assurer la stabilisation thermique de la coupe ou la dégrader(choc thermique). Cependant pour des considérations économiques et écologiques, l'utilisation de ces fluides d'usinage est remise en question. Ces dernières années les techniques d'usinage à sec ou de micro-lubrification se développent.

Mise et maintien en position

Pour être conforme aux spécifications (cahier des charges), la pièce finale doit avoir une géométrie telle que définie par le plan de la pièce, aux tolérances près (voir Cotation fonctionnelle et Tolérance géométrique). La machine-outil doit donc être évidemment bien conçue et bien entretenue afin que les mouvements de la pièce et de l'outil soient reproductibles.

Les mouvements se font selon des axes, les « axes machine » :

- axe de rotation, autour duquel tourne la broche qui porte l'outil (fraiseuse) ou la pièce (tour) ;

- axe de translation, pour le déplacement relatif de l'outil et de la pièce (broche ou/et table d'une fraiseuse, chariot d'un tour).

Il faut donc que le brut — la pièce d'origine — soit aligné avec les axes machine avec une précision au moins égale à celle de la tolérance la plus serrée. C'est tout le problème de la mise en position (MiP) et du maintien en position (MaP). Pour éviter les défauts d'alignement, on s'attache à ce que la MiP soit isostatique.

Pour le fraisage de pièces unitaires ou en petite série, la pièce est souvent placée dans un étau. Les premières étapes sont donc l'ablocage, c'est-à-dire le serrage de l'étau sur la table, et le dégauchissage, c'est-à-dire l'alignement de l'étau sur les axes machine. La pièce peut aussi être serrée directement sur la table par l'intermédiaire de brides, il faut alors abloquer et dégauchir le brut.

Dans le cas d'usinage en grande série sur machine à commande numérique, la mise et le maintien en position sont assurés par un système de serrage hydraulique, les vérins de serrage remplaçant les brides. La pièce peut être fixée sur un support facilitant sa manutention, sa MiP et son MaP.

Pour le tournage, la pièce est serrée dans des mors solidaires de la broche.

Outils de coupe

Certains outils sont en acier ; c'était le cas de premiers outils d'usinage, et ils sont de plus en plus remplacés par des céramiques de type « carbures » (voir ci-après). Certains aciers à outils sont appelés aciers « rapides » (AR, ou HSS pour high speed steel). Les nuances typiques d'acier à outil sont :

- pour le travail à froid :

- les aciers à 12 % de chrome : par exemple X153CrMoV12,

- les aciers à 5 % de chrome : par exemple X140CrMoV5-4-4,

- les aciers à 8 % de chrome : par exemple X125CrMoV8-3-1,

- les aciers rapides, par exemple HS6-5-4 ou HS10-2-5-8 ;

- pour le travail à chaud : X37CrMoV5-1, 55NiCrMoV-7, HS6-5-2.

Ces outils doivent être régulièrement affûtés.

Les outils en acier peuvent être eux-mêmes usinés pour faire des outils dits « de forme », similaire aux profils de défonceuse.

Les outils de coupe modernes sont composés d'un support appelé porte-outil en acier et d'une partie amovible appelée plaquette de coupe en carbures. La plaquette est fixée par une vis ou une bride sur son support. Cela permet d'adapter parfaitement son outil selon la matière que l'on souhaite usiner, de l'opération que l'on doit effectuer ou des contraintes particulières. Cette plaquette dispose de plusieurs arêtes de coupe qui permettent une réduction des coûts d'utilisation. La durée de vie moyenne d'un outil en carbure de tungstène revêtu est de 20 min en tournage et de 45 min en fraisage (temps de contact outil/matière).

La plaquette est donc une pièce d'usure. Cette géométrie permet

- de ne pas avoir à changer l'outil complet ;

- de réduire le coût de l'outil, les carbures étant bien plus chers que l'acier ;

- d'avoir des propriétés mécaniques différentes : les carbures sont très durs ce qui permet un usinage à grande vitesse, mais sont fragiles.

Ce dispositif n'est pas possible pour des fraises de petit diamètre. On utilise donc des fraises en carbure monobloc, c'est-à-dire entièrement en carbure.

La plaquette, outil de coupe, est fabriquée en carbure de tungstène (mélange de poudre de tungstène et de cobalt) appelée la nuance. Lors de la fabrication les arêtes de coupe des outils sont particulièrement soignées pour avoir le tranchant souhaité.

La nuance des outils de coupe est principalement faite en carbure revêtu. Le revêtement est une couche très fine d'un dépôt d'un composant tel que le nitrure de titane ou l'oxyde d'alumine favorisant le glissement du copeau et protégeant le substrat des élévations de température, mais il existe d'autre matériaux de coupe comme le CBN (nitrure de bore cubique) dédié aux usinages des matériaux traités (> à 1 500 MPa) et le PCD pour l'usinage des matériaux non ferreux.

Nous trouvons encore des outils en carbure de tungstène non revêtu pour les opérations d'usinage des non ferreux ou des titanes.

La nuance de coupe en carbure de tungstène se classifie suivant une échelle normalisé ISO les classifiant selon leurs caractéristiques. La résistance au frottement, donc à l'usure pour les outils de finition (P10) ou à la ténacité, donc à la pression pour les outils d'ébauche (P40) Le % de cobalt induit directement ses caractéristiques donc le positionnement d'une nuance de carbure dans cette échelle ISO, plus le chiffre est petit « P10 » plus la nuance de carbure est dure (finition ou haute vitesse de coupe), plus le chiffre est grand « P40 » plus la nuance de carbure est tenace (ébauche ou basse vitesse de coupe ou chocs).

Cette normalisation a récemment évolué pour couvrir toutes les matières usinées[3],[4] :

- P : usinage des aciers d'usage général, et des aciers inoxydables ferritiques ou martensitiques ;

- M : usinage des aciers inoxydables austénitiques ;

- H : pour usinage des aciers à outil ;

- K : usinage des fontes ;

- N : usinage des alliages non ferreux (alliages d'aluminium, bronzes, laitons, or, plastiques…) ;

- S : usinage des alliages réfractaires, en particulier des super alliages ;

Le revêtement de l'outil : trois différentes méthodes sont utilisées :

- PVD (dépôt vapeur physique) ;

- CVD (dépôt vapeur chimique) ;

- MTCVD (dépôt vapeur chimique à moyenne température).

Toujours multicouche (de 20 à 60 couches) et d'une épaisseur variable (comprise entre 9 et 20 microns) selon les types de revêtement.

Chaque type de revêtement est à utiliser selon les besoins de l'application. Il sera conseillé de choisir un revêtement PVD pour les opérations fines (ex. : filetage, faible épaisseur de copeau) ou un revêtement CDV ou MTCVD pour les opérations plus lourdes ou l'outil est plus sollicité.

La géométrie de coupe

Appelée plus vulgairement « brise copeaux », elle permet d'adapter parfaitement l'outil à l'opération à effectuer selon 2 critères principaux :

- La profondeur de passe.

- L'avance.

Les outils coupants standards proposent un large choix de géométries de coupe. Cette géométrie de coupe est un espace fait de formes concaves et convexe qui a pour mission de contrôler le copeau lors de sa formation. Moulé sur la plaquette en carbure, spécialement étudié pour maîtriser le déroulement du copeau, il garantit sa maîtrise et le bon déroulement de l'usinage sans interrompre ni gêner la coupe.

Le champ d'application, appelé « plage de fragmentation », est défini par une avance minimum et maximum et une profondeur de passe minimum et maximum, ce qui définit une section de copeau (épaisseur et largeur). Cette section de copeau entre dans une certaine plage de fragmentation, ce qui permet de choisir sa géométrie de coupe. La géométrie pour une opération de finition sera généralement plus fine que pour une opération d'ébauche (plus large).

Usinabilité

L’usinabilité désigne la possibilité d'usiner une matière. Cette notion s'applique à un couple outil-matière (COM). Elle intègre des notions de performance, en particulier la capacité à réaliser la forme définie en une durée raisonnable, mais aussi d'usure d'outil (et donc sa durée de vie), de consommation d'énergie, et globalement de coût de fabrication. L'usinabilité prend en compte les paramètres de :

- métallurgie : composition du matériau, microstructure ;

- mécanique : résistance à la rupture (dureté), allongement à la rupture, taux d'écrouissage ;

- tribologie : frottement entre l'outil et la matière, lubrification, usure ;

- thermique : dissipation de la chaleur.

Pour l'usinage, on définit :

- la vitesse de coupe vc : elle est reliée à la fréquence de rotation n par la relation

où r est le rayon de coupe et D le diamètre de coupe (diamètre du foret ou de la fraise, diamètre de la pièce à tourner) ; soit

; - la vitesse d'avance de l'outil vf :

vf = n × ƒn

où ƒn est l'avance par tour, habituellement exprimé en millimètre par tour (mm/tr) ; - la profondeur de coupe a, exprimée habituellement en mm ;

- la puissance absorbée P (partie utile de la puissance de broche).

On peut ainsi définir le débit de copeau Q, habituellement exprimé en cm3/min :

- Q = vc × a × ƒn

et l'énergie spécifique de coupe Wc :

- Wc = P/Q.

Pour chaque couple outil-matière, on trace un faisceau de courbes Wc = ƒ(vc) pour différentes avances par tour ƒn. Ces courbes permettent de déterminer la plage de vitesses de coupe pour le COM[5].

L'usinabilité dépend beaucoup de l'énergie de rupture du matériau, puisque l'usinage consiste à « arracher » de la matière. Dans le cas de matériaux présentant des changements de phase, on a intérêt à effectuer les opérations d'usinage dans les conditions où le matériau est le plus « tendre ». Par exemple, dans le cas d'une pièce d'acier destinée à être trempée, on a intérêt à faire le plus d'opérations d'usinage possible à l'état recuit ; cependant, la trempe provoquant des déformations, si l'on veut des géométries précises, les dernières phases d'usinage doivent se faire à l'état trempé. Il en est de même pour le traitement de surface : puisque l'usinage enlève la partie superficielle de la matière, le traitement de surface ne peut normalement se faire qu'après usinage, mais ce traitement peut modifier la géométrie de la surface.

L'usinage provoque des modifications métallurgiques en surface, en raison de l'écrouissage et de l'échauffement, ainsi que des contraintes résiduelles. Celle-ci peuvent poser des problèmes de fatigue ou de corrosion. Dans certains cas, il peut être nécessaire d'effectuer un recuit après usinage.

Lorsque l'on désire faire de la production en masse et que les autres propriétés du matériau ne sont pas critiques, on peut utiliser des matériaux à usinabilité améliorée[6]. Pour les aciers par exemple, on utilise de faibles teneurs en soufre (le soufre étant par ailleurs un élément fragilisant), le but étant d'avoir des précipités de sulfure de manganèse qui favorise la fragmentation du copeau et évite d'avoir un copeau « filant ». La présence de plomb peut être utilisé comme élément d'alliage : ayant un bas point de fusion, il permet de former une couche lubrifiante. On parle en général « d'aciers de décolletage ».

Notes et références

- « Usinage Grandes Dimensions | Mécanique industrielle pour l'usinage de grandes dimensions », sur cmi-meca.fr (consulté le )

- « Société d'Usinage de Précision », sur societe-usinage-precision.fr

- norme ISO 513:2012 « Classification et application des matériaux durs de coupe pour enlèvement de métal avec arêtes coupantes définies — Définition des groupes principaux et des groupes d'application »

- « Tableau désignation matière », sur FFDM PNEUMAT – département Outils coupants Thomas

- Fle 2015a

- Fle 2015b

Bibliographie

- A. Fleurentin, « Usinabilité et couple outil-matière », Newsletter, Métallo Corner, no 16,

- A. Fleurentin, « Usinabilité : structures métallurgiques et outillages », Newsletter, Métallo Corner, no 17,

- Technologie de l'usinage. Manuel de formation, Sandvik Coromant (lire en ligne)

Voir aussi

Articles connexes

Liens externes

- Notices dans des dictionnaires ou encyclopédies généralistes :

- usinages La communauté francophone de l'usinage et de la CNC

- Usinage grandes dimensions L'usinage grandes dimensions au service de l'industrie

- Portail du génie mécanique

- Portail de la production industrielle

- Portail des sciences des matériaux