Nuestro equipo de editores e investigadores capacitados han sido autores de este artículo y lo han validado por su precisión y amplitud.

wikiHow's Content Management Team revisa cuidadosamente el trabajo de nuestro personal editorial para asegurar que cada artículo cumpla con nuestros altos estándares de calidad.

En este artículo, hay 17 referencias citadas, que se pueden ver en la parte inferior de la página.

Este artículo ha sido visto 4980 veces.

Soldar diferentes metales es una excelente manera para asegurarlos durante un largo tiempo y el fundente para soldadura solo hace esta unión más fuerte. Aunque es seguro cuando no está fundido, el fundente para soldadura caliente puede ser muy corrosivo, por lo que aprender a trabajar con él de forma adecuada es esencial para hacer cualquier trabajo de soldadura. Al saber qué tipo de fundente usar y la forma correcta de trabajarlo, puedes aprender a usarlo para hacer que la soldadura dure mucho más.

Pasos

Parte 1

Parte 1 de 3:Elegir el equipo correcto

-

1Usa fundente a base de resina para la soldadura eléctrica. Si necesitas retirar la oxidación de los cables, una soldadura a base de resina es tu mejor opción. Ya que la mayoría de los electrónicos usan cables muy frágiles y delgados, es posible que cualquier cosa demasiado corrosiva los dañe y provoque un cortocircuito. Compra soldadura a base de resina en la ferretería local cuando trabajes con electrónicos.[1]

-

2Elige un fundente ácido cuando sueldes conductos. Si vas a trabajar con algo más grande que el cableado eléctrico, como con cañerías de cobre, necesitarás algo más corrosivo. El fundente ácido o el fundente para estaño quitará las áreas más grandes de óxido y hará el trabajo de soldadura mucho más fuerte.[2]

- El fundente para estaño tiene pequeñas cantidades de una aleación metálica en polvo mezcladas en la pasta. El polvo se fundirá con el fundente y ayudará a rellenar el interior del conducto que vas a soldar, haciendo que sea impermeable y duradero.

-

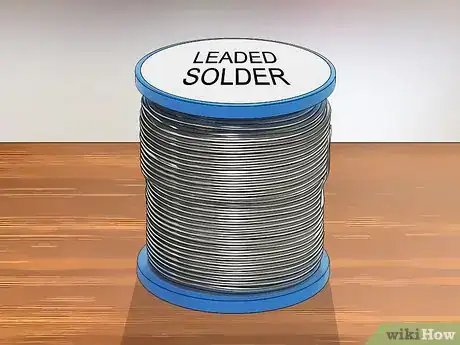

3Opta por soldaduras de plomo cuando trabajes con electrónicos. La soldadura de plomo se fundirá a temperaturas más bajas que otros tipos, lo que la hace mejor para cableados eléctricos delicados. Pregunta en la ferretería local o tienda de electrónica si tienen soldaduras de plomo y podrás escoger entre una pequeña variedad de tipos.[3] A continuación, se muestran algunas diferencias clave en los tipos de soldadura que pueden surgir:

- La soldadura eléctrica sin plomo también funcionará para los proyectos de cableado pequeños. Es más amigable con el ambiente ya que no contiene plomo, pero tampoco unirá tan fuerte.[4]

- Algunas soldaduras de plomo viene con un núcleo de resina. Esto significa que son ligeramente huecas y tendrán una delgada línea de resina fundente que corre por el medio, por lo que no debería reemplazar otro fundente, sino que aumentará el revestimiento del fundente de los cables.[5]

- Las soldaduras de plomo que son sólidas completamente y no tienen un núcleo de resina también son una opción fuerte. Es posible que se oxiden un poco más, pero siempre y cuando uses un fundente para soldadura aún debería permanecer fuerte durante un largo tiempo.

- Si vas a usar soldaduras de plomo, asegúrate de lavarte las manos una vez que termines de trabajar con ellas, ya que el plomo es tóxico.

-

4Elige la soldadura de plata para la soldar los conductos. La plata tiene un punto de fusión mucho más alto que el plomo, por lo que funciona mejor para proyectos grandes de soldadura. Pide un conducto o soldadura de plata en la ferretería local cuando trabajes con conductos.[6]

- Nunca debes usar soldadura a base de plomo cuando trabajes con conductos que lleven agua, ya que el plomo es tóxico y hará que el agua se imbebible.

- Si bien la soldadura sin plomo puede funcionar cuando sueldes conductos, no será tan fuerte o duradera como la soldadura de plata.

-

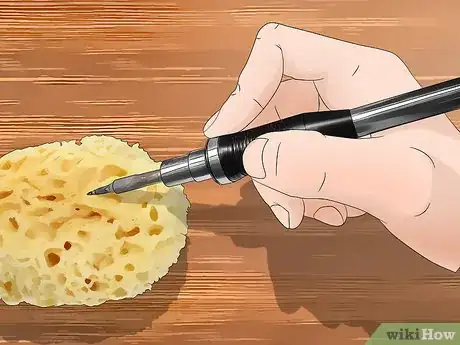

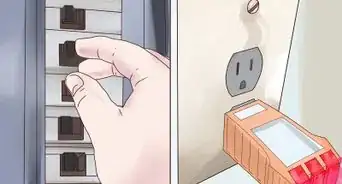

5Enciende el soldador y límpialo cuando trabajes con electrónicos. Enchufa o enciende el soldador para comenzar a calentarlo. Una vez que esté caliente, usa una esponja húmeda para limpiar cualquier resto de soldadura que haya en la punta del mismo, asegurándote de nunca tocar el extremo caliente mientras esté encendido.[7]

- Mantén siempre el soldador en un soporte mientras está encendido. La punta se pondrá muy caliente, por lo que no deberías dejar que repose en cualquier superficie, ya que podría comenzar un incendio. No dejes el soldador desatendido mientras lo usas.

- Aplica una pequeña cantidad de estaño en la punta del soldador una vez que se haya calentado y limpiado. Una vez que la punta esté cubierta y tenga una apariencia brillante, puedes limpiar el exceso con una esponja húmeda. Esto se llama “estañar” y evitará que se oxide mientras trabajas con él.

-

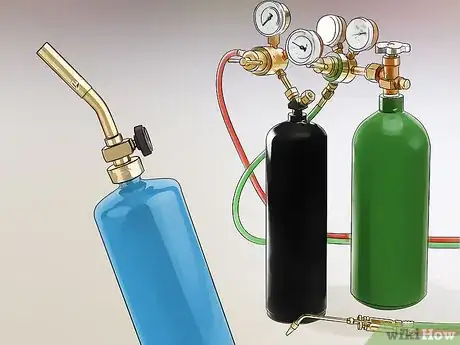

6Elige un soplete cuando sueldes conductos. Ya que los conductos son mucho más grandes y más sólidos que el cableado trenzado, es posible que el soldador tome más tiempo para calentar el conducto a la temperatura correcta. Usa un soplete de propano o algo similar cuando sueldes los conductos. Para obtener mejores resultados, ajusta el soplete hasta que tengas una llama azul de aproximadamente 5 cm (2 pulgadas) de largo y sostén la punta de la llama contra el conducto.[8]

- Asegúrate de encender siempre el soplete lejos de ti y tomar las precauciones de seguridad adecuadas cuando trabajes con él. Usa gafas protectoras tintadas, guantes de cuero y ropa ignífuga para mayor seguridad.

- Conseguir la temperatura perfecta de un soplete puede tomar más práctica que cuando trabajes con un soldador. Si el fundente con el que trabajas comienza a humear y se pone negro, es señal de que estás usando mucho calor. Si el soldador no se funde cuando toca los conductos, es posible que no estés usando suficiente calor. Sigue practicando hasta que tengas una idea de la forma correcta de trabajar.

Parte 2

Parte 2 de 3:Soldar cables con fundente para soldadura

-

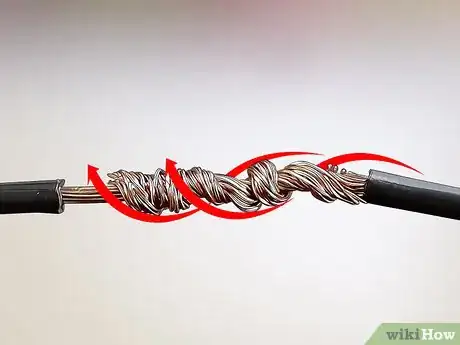

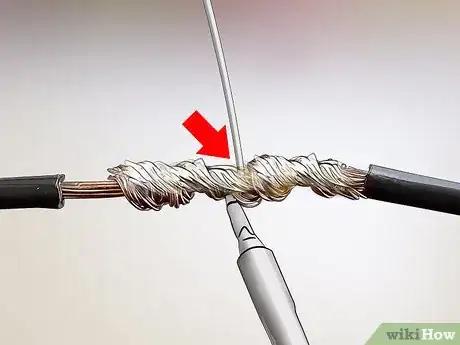

1Gira los extremos expuestos de los cables. Solapa los dos cables para hacer un símbolo de cruz pequeña y comienza a enrollarlos entre sí. Continúa envolviéndolos hasta que los extremos de cada cable queden presionados. No debe haber extremos puntiagudos, sino que un patrón claro e imbricado a lo largo de los cables.[9]

- Si quieres aplicar aislante termocontráctil sobre la soldadura, debes hacerlo antes de enrollar los cables. Asegúrate de que el conducto sea lo más pequeño posible, para asegurarte de que contraiga firmemente los cables.[10]

- También puedes engranar los dos cables para mantenerlos juntos. Desenreda y aparta las hebras individuales de cada extremo del cable antes de presionarlas. Enrolla los cables entre sí para mantenerlos conectados.

- Solo necesitas exponer aproximadamente 3 cm (1 pulgada) de cada cable para enrollarlos entre sí.

- Debes enrollar los dos cables entre sí, de modo que se crucen y entrelacen cerca del medio de la conexión. Esto se trata de mantener los cables juntos más de lo que los conecta intrincadamente.

-

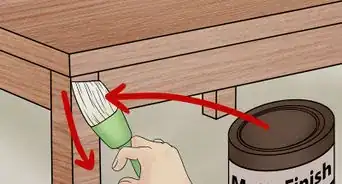

2Cubre los cables con fundente para soldadura. Usa un pincel pequeño o tus dedos para tomar una pequeña cantidad de fundente para soldadura. Rocía el fundente sobre el área que vas a soldar, asegurándote de cubrir bien los cables. Limpia el exceso de fundente con los dedos o el pincel antes de soldar.[11]

- El fundente para soldadura solo se vuelve corrosivo una vez que se caliente y en su forma líquida. Siempre que permanezca como pasta cuando trabajes con él, no tienes que preocuparte porque te caiga en la piel.

- Debes cubrir la parte del cable que se enrolló anteriormente, ya que esta es el área que necesita soldarse. No necesitas soldar ningún punto cercano al aislamiento del cable donde los cables no se solapan.

- Es posible que ayude conseguir algo que pueda sostener los cables del área de trabajo mientras los sueldas. Un "soporte para circuitos impresos" u otra abrazadera similar funcionará perfectamente y debería estar disponible en la ferretería local.

-

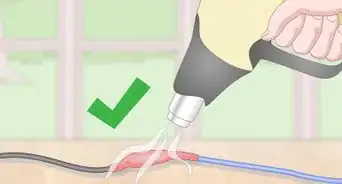

3Presiona la pistola para soldar a un lado de los cables para fundir el fundente. Una vez que la pistola para soldar esté caliente, presiónala contra una sección de los cables para comenzar a calentarlos. El fundente debería fundirse muy rápidamente y convertirse en líquido que correrá hacia el cableado. Sigue sosteniendo la pistola contra los cables hasta que el fundente se haya derretido, justo antes de que comience a burbujear.[12]

- Para acelerar la transferencia de calor entre la pistola y los cables, presiona pocas veces la soldadura en la punta de la pistola justo cuando la presiones contra los cables.

-

4Coloca el soldador en los cables para mantenerlos unidos. Con la pistola aún presionada contra los cables para mantenerlos calientes, presiona la punta de la soldadura en el lado opuesto de los cables. Si el cableado está lo suficientemente caliente, la soldadura debe derretirse de inmediato mientras que lo presionas contra los cables y cubres toda la conexión. Asegúrate de que todos los cables estén cubiertos con soldadura antes de quitar la pistola.[13]

- Solo necesitas una pequeña cantidad de soldadura para mantener los cables conectados. Presiona la punta de la soldadura en los cables durante un segundo o dos al principio, agregando más soldadura si lo necesitas.

- Es posible que sea útil agarrar el cable soldado aproximadamente a 13 cm (5 pulgadas) de la punta del cable que estás soldando, para distanciar las manos de la soldadura caliente. Para mayor seguridad, usa guantes de cuero ignífugos mientras trabajas.

-

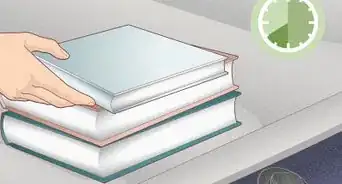

5Deja que la soldadura se enfríe y se endurezca. Aleja la pistola de soldar de los cables y déjalos que comiencen a enfriarse. Mientras que lo hacen, la soldadura debería solidificarse rápidamente en el transcurso de algunos segundos. Una vez que la soldadura se haya fijado, no deberías ver ningún cable expuesto y los dos cables deberían quedar fuertemente conectados.[14]

- Si vas a cubrir la soldadura con tubería de aislante termocontráctil, colócala sobre la conexión en este punto. Usa una pistola de calor para comenzar a contraer la tubería, comenzando en el medio y continuando en cada borde para evitar que el aire se quede atrapado.[15]

Parte 3

Parte 3 de 3:Soldar los conductos con fundente para soldadura

-

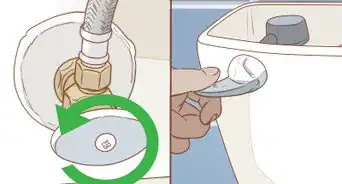

1Limpia el área que vas a soldar. Usa lija, lana de acero o cualquier cosa que sea abrasiva para limpiar el hollín o la suciedad de las áreas de los conductos y las conexiones que van a soldarse. Esto hará que la soldadura se pegue más fuertemente al conducto y como resultado será una conexión más resistente.[16]

- Solo necesitas limpiar aproximadamente de 3 a 5 cm (1 a 2 pulgadas) de los conductos para tener espacio para soldarlos fácilmente. Si vas a usar una conexión de conducto más grande, es posible que necesites limpiar más para asegurarte de que el punto de solapamiento entre el conducto y la conexión estén preparados para soldar.

- Usa lija de grano de 120 o 1 lana de acero para limpiar las conexiones de los conductos. Debería ser suficiente para quitar la suciedad y el hollín sin dañar los conductos.[17]

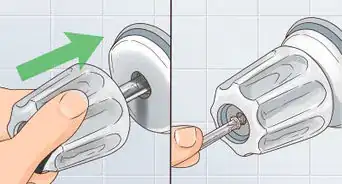

- Si planeas cortar y soldar muchos conductos, podrías beneficiarte al usar un limpiador de conductos especializado. Esto te permitirá fregar más fácilmente cualquier impureza que esté dentro o fuera de los conductos. Pregunta en la ferretería local o busca en línea una que se ajuste a tus necesidades.

-

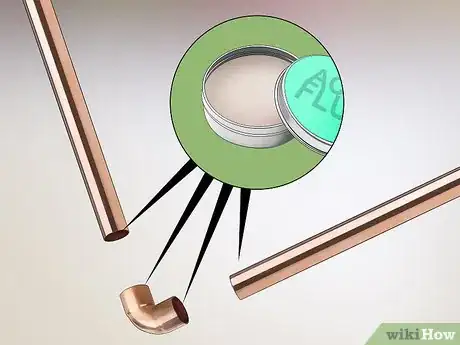

2Aplica fundente a la parte exterior de los conductos. Usa un pincel pequeño para cubrir los extremos de los conductos y la parte interior de las conexiones de los conductos con una capa delgada de fundente. Busca baches grandes de fundente en los bordes del conducto y quítalos.[18]

- Cualquier tipo de fundente que tengas funcionará cuando sueldes los conductos. El ácido fundente es más corrosivo y puede dañar los conductos más frágiles. El fundente para estaño ayudará a mantener los conductos juntos de forma más fuerte, pero es posible que sea difícil de buscar o sea más caro. Si no estás seguro, pregunta en la ferretería local sobre cuál es el mejor tipo de fundente para usar en el trabajo que vas a hacer.

-

3Conecta los conductos y conexiones. Sostén las dos secciones que necesitas conectar en cada mano, manteniéndolas apartadas del lugar de trabajo para evitar que el fundente les caiga. Presiona los dos extremos de forma segura hasta que queden completamente conectados. Limpia cualquier fundente que se salga con un pincel limpio.[19]

- Debes conectar la sección de algunos conductos antes de comenzar a soldarlos. ¡Trabajar uno a la vez puede resultar muy lento y tratar de hacer una sección muy grande a la vez puede ser muy difícil! Trabaja con algunas piezas a la vez.

-

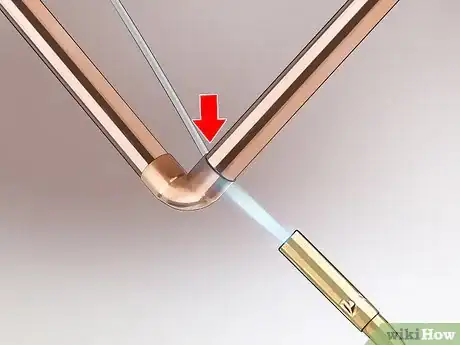

4Calienta la conexión o el conector hembra con una pistola para soldar o un soplete. El calor hará que el metal se expanda, por lo que siempre debes calentar las grandes secciones de conductos antes que las pequeñas. Sostén la pistola para soldar en un conducto o usa un soplete para calentar el metal hasta que el fundente se funda en la conexión y comience a burbujear ligeramente.

-

5Presiona la soldadura contra el lado opuesto del conducto. Cuando el fundente está comenzando a burbujear y el conducto está caliente, presiona la punta de la soldadura con el lado opuesto mientras que sostienes el soplete. La soldadura debe fundirse inmediatamente y llegar a la conexión para mantenerla junta. Aleja el soplete y pasa el soldador rápidamente alrededor de la circunferencia de la conexión para sellarla por completo.[20]

- Solo debes usar aproximadamente 2 cm (¾ pulgadas) de soldadura para sellar completamente el conducto.

- Si la soldadura no llega a la conexión y forma pequeñas gotas que se alejan de la misma, es posible que hayas quemado el fundente o no hayas limpiado correctamente el conducto. Espera hasta que este esté completamente frío, desconéctalo y comienza nuevamente.

- Es más fácil llegar a la parte posterior del conducto si doblas un pequeño gancho en el cable de soldadura antes de comenzar a soldar.

- Sujeta la soldadura lo suficiente lejos de la punta para que no corras el riesgo de que la soldadura fundida caiga en tus manos. Para mayor seguridad, usa guantes ignífugos mientras trabajas.

-

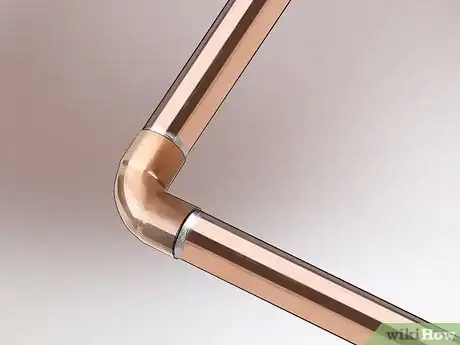

6Examina las conexiones para asegurarte de que queden completamente soldadas. Una vez que los conductos se hayan enfriado un poco, mira alrededor de los bordes de las conexiones para asegurarte de que queden cubiertas de forma uniforme con soldadura. Si notas cualquier sección sin soldadura, aplica una pequeña cantidad de fundente en el área y déjalo fundirse con el calor residual de los conductos. Usa un soplete para calentar nuevamente el conducto y aplica una pequeña cantidad de soldadura al área desnuda.[21]

- Es posible que tome un poco de tiempo saber cuándo los conductos están completamente soldados. Como regla general, siempre que haya un borde delgado y plateado alrededor de los bordes de las conexiones, el conducto quedó completamente soldado.

Advertencias

- Trabaja siempre en un área bien ventilada cuando sueldes. Ten cuidado de no respirar el humo que sale de la soldadura mientras trabajas, ya que podría ser peligroso inhalarlo. Usar una mascarilla o respirador puede ayudar, pero nada será tan bueno con una ventilación adecuada.

- No toques la punta de la pistola de soldar o la soldadura completa hasta que esté totalmente fría.

- Ten un extintor de incendios cerca cuando trabajes con soldadores o sopletes, solo por si acaso.

Cosas que necesitarás

- fundente para soldadura

- soldadura

- soldador o soplete

- esponja

- pincel pequeño

- cables o conductos para soldar

Referencias

- ↑ https://youtu.com/Zu3TYBs65FM?t=241

- ↑ https://www.familyhandyman.com/plumbing/how-to-solder-copper-pipe-joints/view-all/

- ↑ https://youtu.com/Zu3TYBs65FM?t=144

- ↑ https://youtu.com/Zu3TYBs65FM?t=169

- ↑ https://youtu.com/Zu3TYBs65FM?t=187

- ↑ http://www.howtobrew.com/book/appendices/appendix-b/soldering-brazing-and-welding-tips

- ↑ https://youtu.com/Zu3TYBs65FM?t=541

- ↑ https://www.familyhandyman.com/plumbing/how-to-solder-copper-pipe-joints/view-all/

- ↑ https://youtu.com/Zu3TYBs65FM?t=454

- ↑ https://youtu.com/Zu3TYBs65FM?t=417

- ↑ https://youtu.com/3Z8CzB4BYJA?t=99

- ↑ https://youtu.com/Zu3TYBs65FM?t=571

- ↑ https://youtu.com/Zu3TYBs65FM?t=591

- ↑ https://youtu.com/Zu3TYBs65FM?t=605

- ↑ https://youtu.com/Zu3TYBs65FM?t=677

- ↑ https://www.familyhandyman.com/plumbing/how-to-solder-copper-pipe-joints/view-all/

- ↑ https://www.familyhandyman.com/plumbing/how-to-solder-copper-pipe/view-all/

- ↑ https://youtu.com/zqhmKshcPt0?t=122

- ↑ https://youtu.com/zqhmKshcPt0?t=174

- ↑ https://www.familyhandyman.com/plumbing/how-to-solder-copper-pipe-joints/view-all/

- ↑ https://www.familyhandyman.com/plumbing/how-to-solder-copper-pipe-joints/view-all/

wikiHow's Content Management Team revisa cuidadosamente el trabajo de nuestro personal editorial para asegurar que cada artículo cumpla con nuestros altos estándares de calidad. Este artículo ha sido visto 4980 veces.