تصنيع متكامل بالحاسوب

يشير مصطلح التصنيع المتكامل بالحاسوب (CIM) أو التصنيع المحوسب، إلى أسلوب في التصنيع باستخدام أجهزة الحاسوب لمراقبة العملية الإنتاجية بأكملها.[1][2] ويسمح هذا التكامل للعمليات الفردية بتبادل المعلومات مع بعضها البعض والشروع في العمل. من خلال التكامل مع أجهزة الحاسوب، من الممكن أن يكون التصنيع أكثر سرعةً وأقل عرضةً لوقوع الأخطاء، على الرغم من أن الميزة الأساسية هي القدرة على إنشاء عمليات التصنيع الآلي. وعادةً ما يعتمد التصنيع المتكامل بالحاسوب على عمليات مراقبة الدوائر المغلقة استنادًا إلى الإدخال في الوقت الحقيقي من أجهزة الاستشعار. كذلك، يعرف هذا النظام باسم التصميم والتصنيع المرن.[بحاجة لمصدر]

نظرة عامة

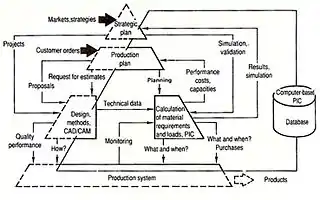

يشير مصطلح «التصنيع المتكامل بالحاسوب» إلى طريقة في التصنيع، كما أنه اسم لنظام مؤتمت بالحاسوب؛ وفيهما يتم تنظيم الهندسة الفردية، والإنتاج، والتسويق، ووظائف دعم التصنيع داخل المؤسسة. في نظام التصنيع المتكامل بالحاسوب، ترتبط المجالات الوظيفية كالتصميم، والتحليل، والتخطيط، والمشتريات، ومحاسبة التكاليف، ومراقبة المخزون، والتوزيع، باستخدام الحاسوب، مع الوظائف الفعلية للمصنع مثل معالجة المواد وإدارتها، وتوفير المراقبة المباشرة، ورصد جميع العمليات.

وكوسيلة من وسائل التصنيع، هناك ثلاثة عناصر تميز التصنيع المتكامل بالحاسوب عن غيرها من طرق التصنيع من حيث:

- وسائل تخزين البيانات، واسترجاعها، ومعالجتها، وعرضها؛

- آليات الاستشعار وتعديل العمليات؛

- الخورازميات الخاصة بتوحيد عنصر معالجة البيانات مع عنصر الاستشعار/التعديل.

يعد التصنيع المتكامل بالحاسوب مثالاً على تطبيق تكنولوجيا المعلومات والاتصالات (ICT) في التصنيع.

يقتضي نظام التصنيع المتكامل بالحاسوب (CIM) توفر جهازين على الأقل من أجهزة الحاسوب لتبادل المعلومات، على سبيل المثال وحدة التحكم الخاصة بذراع الروبوت ووحدة تحكم صغيرة في جهاز الحاسوب.

هناك بعض العوامل التي يلزم أخذها في الاعتبار عند تنفيذ عملية التصنيع المتكامل بالحاسوب، وهي حجم الإنتاج، وتجربة الشركة أو الأفراد في تحقيق التكامل، ومستوى التكامل في المنتج نفسه وفي عمليات الإنتاج بأكملها. ويحقق التصنيع المتكامل بالحاسوب الفائدة القصوى له حين يتم استخدام مستوى عالٍ من تكنولوجيا المعلومات والاتصالات في الشركة أو المنشأة مثل أنظمة التصميم بمساعدة الحاسوب (CAD)/التصنيع بمساعدة الحاسوب (CAM) وتوافر عملية التخطيط والبيانات الخاصة بها.

معلومات تاريخية

كانت فكرة «التصنيع الرقمي» فكرةً بارزةً في الثمانينيات من القرن العشرين، عندما تم تطوير وتعزيز نظام التصنيع المتكامل بالحاسوب والترويج لها من قبل الشركات المصنعة لهذه الأجهزة وجمعية الكمبيوتر والأنظمة الآلية (CASA) وجمعية مهندسي التصنيع (SME).

- «يشير مصطلح التصنيع المتكامل بالحاسوب إلى تكامل مؤسسة التصنيع الشامل باستخدام الأنظمة المتكاملة وبيانات الاتصالات بالاقتران مع الفلسفات الإدارية الجديدة التي تعمل على تحسين الكفاءة التنظيمية وكفاءة الموظفين.» (ERHUM)

موضوعات متعلقة بالتصنيع المتكامل بالحاسوب

التحديات الرئيسية

هناك ثلاثة تحديات رئيسية أمام تطوير أي نظام تصنيع متكامل بالحاسوب وتشغيله بسلاسة، وهي:

- تكامل المكونات التي يتم استخدامها من موردين مختلفين: عندما تستخدم الآلات المختلفة مثل أجهزة التحكم الرقمي باستخدام الحاسوب، والناقلات، وأجهزة الروبوت بروتوكولات الاتصالات المختلفة. وفي حالة أجهزة الإرشاد الآلي (AGV)، قد يتسبب اختلاف طول المدة الزمنية اللازمة لشحن البطاريات في وقوع مشكلة.

- سلامة البيانات: كلما زاد مستوى التشغيل الآلي، ازدادت أهمية سلامة البيانات المستخدمة للتحكم في الآلات. فبينما يوفر نظام التصنيع المتكامل بالحاسوب (CIM) العمالة اللازمة لتشغيل الآلات، فإنه يتطلب عمالة بشرية إضافية لتوفير الضمانات المناسبة لحماية إشارات البيانات التي تستخدم للتحكم في الآلات.

- مراقبة العمليات: يمكن استخدام أجهزة الحاسوب لمساعدة العنصر البشري من مشغلي منشآت التصنيع، لكن يلزم وجود مهندس مختص على استعداد للتعامل مع الظروف التي لا يمكن لمصممي برمجيات المراقبة التنبؤ بها.

الأنظمة الفرعية في التصنيع المتكامل بالحاسوب

يختلف نظام التصنيع المتكامل بالحاسوب عن «التصنيع المؤتمت» الذي يمكن أن يعمل مستقلاً تمامًا عن التدخل البشري، على الرغم من كونه خطوة كبيرة في هذا الاتجاه. ويشمل جزء من النظام التصنيع المرن؛ حيث يمكن تعديل المصنع سريعًا لإنتاج منتجات مختلفة، أو عندما يمكن تغيير حجم المنتجات سريعًا بمساعدة الحاسوب. قد يوجد كل الأنظمة الفرعية التالية أو جزء منها في عملية التصنيع المتكامل بالحاسوب:

تقنيات بمساعدة الحاسوب:

- CAD (التصميم بمساعدة الحاسوب)

- CAE (الهندسة بمساعدة الحاسوب)

- CAM (التصميم بمساعدة الحاسوب)

- CAPP (تخطيط العمليات بمساعدة الحاسوب)

- CAQ (توكيد الجودة بمساعدة الحاسوب)

- PPC (تخطيط ومراقبة الإنتاج)

- ERP (تخطيط موارد المؤسسات)

- نظام عمل متكامل عن طريق قاعدة بيانات مشتركة.

الأجهزة والمعدات المطلوبة:

- التحكم الرقمي باستخدام الحاسوب (CNC) أدوات آلية للتحكم الرقمي باستخدام الحاسوب

- التحكم الرقمي المباشر (DNC) أدوات آلية للتحكم الرقمي المباشر

- أجهزة تحكم منطقية قابلة للبرمجة (PLC) وهي وحدات تحكم منطقية قابلة للبرمجة

- أجهزة الروبوت

- أجهزة الحاسوب

- البرمجيات

- أجهزة التحكم

- الشبكات

- واجهات التوصيل البيني

- أجهزة المراقبة

التقنيات:

- FMS (نظام التصنيع المرن)

- ASRS نظام التخزين والاسترجاع الآلي

- AGV جهاز الإرشاد الآلي

- أجهزة الروبوت

- أنظمة النقل الآلي

أخرى:

- التصنيع الضعيف

بنية النظام المفتوح للتصنيع المتكامل بالحاسوب (CIMOSA)

إن بنية النظام المفتوح للتصنيع المتكامل بالحاسوب (CIMOSA) هي اقتراح قدمته أوروبا في التسعينيات من القرن العشرين من أجل توفير بنية نظام مفتوح لنظام التصنيع المتكامل بالحاسوب الذي طوره اتحاد AMICE كواحد من سلسلة مشروعات البرنامج الإستراتيجي الأوروبي لبحوث تكنولوجيا المعلومات (ESPIRIT).[3][4] وتهدف بنية النظام المفتوح للتصنيع المتكامل بالحاسوب إلى «مساعدة الشركات في إدارة التغيير ودمج منشآتها وعملياتها من أجل مواجهة المنافسة العالمية. فهي توفر إطار بنيوي متسق لكل من وضع نماذج المشروعات وتكامل المشروعات كما هو مطلوب في بيئات نظام التصنيع المتكامل بالحاسوب».[5]

توفر بنية النظام المفتوح للتصنيع المتكامل بالحاسوب حلاً لـ تكامل الأعمال باستخدام أربعة أنواع من المنتجات:[6]

- إطار وضع نماذج المشروعات في بنية CIMOSA الذي يوفر بنية مرجعية لهندسة المشروعات

- CIMOSA IIS، وهو معيار للتكامل المادي والتطبيق.

- دورة حياة أنظمة CIMOSA، وهي نموذج لدورة حياة خاص بتطوير ونشر نظام التصنيع المتكامل بالحاسوب.

- مدخلات لتوحيد المعايير، وهي أساسيات تطوير المعايير الدولية.

وفقًا لفيرنادات (Vernadat) (عام 1996)، فإن بنية CIMOSA هي التي ساعدت في صياغة مصطلح العمليات التجارية، كما قدمت المنهج القائم على العمليات من أجل وضع نموذج المشروعات استنادًا إلى منهج متداخل بين التخصصات؛ وهو منهج يأتي على النقيض تمامًا من المناهج القائمة على الوظيفة أو القائمة على النشاط. كما تم إدخال مفهوم «بنية النظام المفتوح» (OSA) مع بنية النظام المفتوح للتصنيع المتكامل بالحاسوب، وهي البنية التي تم تصميمها لتكون مستقلة عن البائع، كما تم إنشاؤها مع وحدات قياسية لنظام التصنيع المتكامل بالحاسوب. وبالنسبة لبنية النظام المفتوح، فإنه يتم «وصفها من حيث الوظيفة، والمعلومات، والموارد، والجوانب التنظيمية. وينبغي أن يتم ذلك باستخدام طرق الهندسة الهيكلية وتشغيلها في بنية معيارية ومتطورة للاستخدام العملي».[5]

الاستخدام

هناك مجالات متعددة للاستخدام:

- في الهندسة الميكانيكية

- في أتمتة التصميم الإلكتروني (لوحة الدارات المطبوعة (PCB) والدارة المتكاملة لبيانات التصميم الخاصة بالتصنيع)

انظر أيضًا

المراجع

- Kalpakjian, Serope؛ Schmid, Steven (2006)، Manufacturing engineering and technology (ط. 5th)، Prentice Hall، ص. 1192، ISBN 978-7-302-12535-8، مؤرشف من الأصل في 8 فبراير 2020.

- Laplante, Phillip A. (2005)، Comprehensive dictionary of electrical engineering (ط. 2nd)، CRC Press، ص. 136، ISBN 978-0-8493-3086-5، مؤرشف من الأصل في 8 فبراير 2020.

- AMICE Consortium (1991). Open System Architecture for CIM, Research Report of ESPRIT Project 688, Vol. 1, Springer-Verlag, 1989.

- AMICE Consortium (1991), Open System Architecture, CIMOSA, AD 1.0, Architecture Description, ESPRIT Consortium AMICE, Brussels, Belgium.

- F. Vernadat (1996). Enterprise Modeling and Integration. p.40

- Richard C. Dorf, Andrew Kusiak (1994). Handbook of Design, Manufacturing, and Automation. p.1014

كتابات أخرى

- Yoram Korem, Computer Control of Manufacturing Systems, McGraw Hill, Inc. 1983, 287 pp, ISBN 0-07-035341-7

- Singh, V (1997). The Cim Debacle: Methodologies to Facilitate Software Interoperability. Springer. ISBN 981-3083-21-2.

- A. de Toni and S. Tonchia, Manufacturing Flexibility: a literature review International Journal of Production Research, 1998, vol. 36, no. 6, 1587-617.

- Jean-Baptiste Waldner (1992), Principles of Computer-Integrated Manufacturing, John Wiley & Sons, ISBN 0-471-93450-X

- Jean-Baptiste Waldner (1990), CIM, les nouvelles perspectives de la production, DUNOD- BORDAS, ISBN 978-2-04-019820-6

وصلات خارجية

- cam-occ, a linux CAM program using OpenCASCADE

- International Journal of Computer Integrated Manufacturing

- بوابة علم الحاسوب

- بوابة تقنية المعلومات