Cojinete de fluido

Los cojinetes de fluidos son un tipo de cojinetes en los que la carga es soportada por una capa delgada de líquido o gas presurizados que se mueven rápidamente entre las superficies de apoyo.[1] Dado que no hay contacto entre las partes móviles, no hay fricción, lo que permite que tengan menor rozamiento, desgaste y vibración que muchos otros tipos de cojinetes. Por lo tanto, es posible que experimenten un desgaste prácticamente nulo si se operan correctamente.[1]

Se pueden clasificar en términos generales en dos tipos: cojinetes fluidodinámicos (también conocidos como cojinetes hidrodinámicos) y cojinetes hidrostáticos. Los cojinetes hidrostáticos se caracterizan por estar presurizados externamente; el fluido utilizado suele ser aceite, agua o aire; y se presurizan mediante una bomba. Por su parte, los cojinetes fluidodinámicos dependen de la alta velocidad del muñón (la parte del eje que descansa sobre el fluido) para presurizar el fluido en una cuña entre las caras.

Los cojinetes de fluidos se utilizan con frecuencia en aplicaciones de alta carga, alta velocidad o alta precisión en las que los rodamientos de bolas ordinarios tendrían una vida útil corta o generarían mucho ruido y vibración. También se utilizan cada vez más para reducir costes. Por ejemplo, los cojinetes de fluido de los motores de las unidades de disco duro son más silenciosos y económicos que los rodamientos de bolas a los que reemplazan. Las aplicaciones son muy versátiles e incluso se pueden utilizar en geometrías complejas como tornillos de potencia.[2]

Origen

El cojinete fluido pudo haber sido inventado por el ingeniero civil francés L. D. Girard, quien en 1852 propuso un sistema de propulsión ferroviaria que incorporaba cojinetes hidráulicos alimentados por agua.[3][1]

Operación

Los cojinetes fluidos evitan el contacto entre las piezas principales que conectan, para lo que se valen de una capa delgada de un fluido (líquido o gas presurizado) que se mueve rápidamente entre las caras del cojinete en movimiento, generalmente selladas alrededor o debajo del eje giratorio.[1] Las partes móviles no entran en contacto, por lo que no hay fricción; la fuerza de carga es soportada únicamente por la presión del fluido en movimiento. Hay dos formas principales de introducir el fluido en el rodamiento:

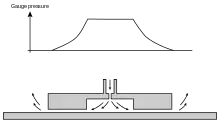

- En los cojinetes fluidoestáticos, hidrostáticos y en muchos cojinetes de gas o aire, el fluido se bombea a través de un orificio o a través de un material poroso. Dichos cojinetes deben estar equipados con el sistema de control de posición del eje, que ajusta la presión y el consumo de fluido de acuerdo con la velocidad de rotación y la carga del eje.[4]

- En los cojinetes fluidodinámicos, la rotación del cojinete succiona el fluido hacia la superficie interna del mismo, formando una cuña lubricante debajo o alrededor del eje.

Los cojinetes hidrostáticos dependen de una bomba externa. La potencia requerida por esa bomba contribuye a la pérdida de energía del sistema, tal como lo haría la fricción del rodamiento. Mejores sistemas de sellado pueden reducir las tasas de fuga del fluido y la potencia de bombeo, pero pueden aumentar la fricción.

Los cojinetes hidrodinámicos se basan en el movimiento del cojinete para aspirar fluido hacia el cojinete y pueden tener una alta fricción y una vida útil corta a velocidades inferiores a las de diseño, o durante arranques y paradas. Se puede utilizar una bomba externa o un cojinete secundario para el arranque y el apagado con el fin de evitar daños en el cojinete hidrodinámico. Un cojinete secundario puede tener una alta fricción y una vida útil corta, pero una razonable vida útil general si los arranques y paradas del cojinete son poco frecuentes.

Lubricación hidrodinámica

La "lubricación" "hidrodinámica" (HD), también conocida como "lubricación de película fluida", depende de los siguientes elementos esenciales:[5]

- Un lubricante, que debe ser un fluido viscoso.

- El comportamiento fluidodinámico del flujo de fluido entre las superficies del propio cojinete y la del muñón.

- Las superficies entre las que se mueven las películas de fluido deben ser convergentes.

La lubricación hidrodinámica (de película completa) se obtiene cuando dos superficies de contacto están completamente separadas por una película cohesiva de lubricante.

El espesor de la película evita así la rugosidad combinada de las dos superficies. El coeficiente de fricción es más bajo que con la lubricación de capa límite. La lubricación hidrodinámica evita el desgaste de las piezas móviles y evita el contacto de metal con metal.

Requiere películas fluidas delgadas y convergentes. Estos fluidos pueden ser líquidos o gaseosos, siempre que presenten viscosidad. En un ventilador de computadora y en otros dispositivos como las unidades de disco duro que deben soportar elevadas velocidades de rotación, se utilizan sistemas de lubricación hidrodinámica en los que el aire de la atmósfera forma la película fluida.

La escala de estas películas es del orden de micrómetros. Su convergencia crea presiones normales a las superficies con las que entran en contacto, forzándolas a separarse.

Los tres tipos de cojinetes de esta clase son:

- De autoactuación: la película existe debido al movimiento relativo, como en un cojinete ranurado en espiral.

- De película comprimida: la película existe debido a un movimiento relativo en sentido normal.

- Presurizado externamente: la película existe debido a la presurización externa.

Conceptualmente, los cojinetes se pueden considerar como dos clases geométricas principales: cojinete-muñón (antifricción) y plano-deslizador (fricción).

Se puede utilizar la ecuación de Reynolds para analizar los principios generales de la mecánica de fluidos. Se debe tener en cuenta que cuando se utilizan gases, la modelización matemática de su comportamiento es mucho más complicada.

Se considera que las películas delgadas tienen presión y fuerzas viscosas que actúan sobre ellas. Debido a que hay una diferencia en la velocidad, habrá una diferencia en los vectores de tracción de la superficie; y teniendo en cuente la conservación de la masa, también se puede suponer un aumento en la presión, haciendo que las fuerzas en el cuerpo sean diferentes.

- Lubricación hidrodinámica – características:

- La película de fluido en el punto de espesor mínimo disminuye de espesor a medida que aumenta la carga

- La presión dentro de la masa fluida aumenta a medida que el espesor de la película disminuye debido a la carga

- La presión dentro de la masa de fluido es mayor en algún punto cercano al espacio libre mínimo y más baja en el punto de espacio libre máximo (debido a la divergencia)

- La viscosidad aumenta a medida que aumenta la presión (más resistencia al corte)

- El espesor de la película en el punto de separación mínima aumenta con el uso de fluidos más viscosos

- Con la misma carga, la presión aumenta a medida que aumenta la viscosidad del fluido

- Con una carga y un fluido determinados, el grosor de la película aumentará a medida que aumente la velocidad

- La fricción del fluido aumenta a medida que aumenta la viscosidad del lubricante

- Condición hidrodinámica – Velocidad del fluido:

- La velocidad del fluido depende de la velocidad del gorrón o guía

- El aumento de la velocidad relativa tiende a disminuir la excentricidad de los centros de los cojinetes lisos

- Esto va acompañado de un mayor espesor mínimo de película

- Condición hidrodinámica – carga:

- El aumento de la carga disminuye el espesor mínimo de la película

- También aumenta la presión dentro de la masa de la película para proporcionar una fuerza contraria

- La presión actúa en todas las direcciones, por lo que tiende a expulsar el aceite de los extremos del rodamiento.

- El aumento de la presión aumenta la viscosidad del fluido

Número característico del rodamiento: dado que la viscosidad, la velocidad y la carga determinan las características de una condición hidrodinámica, se desarrolló un número característico del cojinete basado en los efectos de estos tres factores en el espesor de la película.

- El aumento de la velocidad aumenta el espesor mínimo de la película

- El aumento de la viscosidad aumenta el espesor mínimo de la película

- El aumento de la carga disminuye el espesor mínimo de la película

Por lo tanto,

- Viscosidad × velocidad/unidad de carga = un número adimensional = C

C se conoce como el número característico del cojinete.

El valor de C, hasta cierto punto, da una indicación de si se dispone de lubricación hidrodinámica o no.

Características de funcionamiento

Los cojinetes de fluido pueden ser relativamente económicos en comparación con los otros tipos de cojinetes para soportar cargas similares. Su diseño puede ser tan simple como dos superficies lisas selladas para mantener el fluido de trabajo en su interior. Por el contrario, un rodamiento convencional puede requerir muchos rodillos de alta precisión con formas complicadas. Los cojinetes hidrostáticos y muchos de gas tienen la complicación y el costo de las bombas externas.

La mayoría de los cojinetes de fluidos requieren poco o ningún mantenimiento y tienen una vida útil casi ilimitada. En cambio, los rodamientos de elementos rodantes convencionales suelen tener una vida más corta y requieren un mantenimiento regular. Los diseños de cojinetes hidrostáticos y aerostáticos con bombeo funcionan con baja fricción hasta velocidad cero, y no sufren desgaste de arranque o parada siempre que la bomba no falle.

Poseen una fricción muy baja, mucho mejor que los cojinetes mecánicos. Una fuente de fricción en un cojinete de fluido es la viscosidad del fluido que conduce a una fricción dinámica que aumenta con la velocidad, pero la fricción estática suele ser insignificante. Los cojinetes de gas hidrostático se encuentran entre los cojinetes de menor fricción, incluso a velocidades muy altas. Sin embargo, una viscosidad más baja del fluido también suele significar que el fluido se escapa más rápidamente de las superficies de apoyo, lo que requiere una mayor potencia para las bombas o una mayor fricción en los elementos de sellado.

En el caso de un rodillo o una bola muy cargados, los cojinetes de fluido tienen espacios libres que cambian menos bajo carga (son "más rígidos") que en los cojinetes mecánicos. Podría parecer que la rigidez del cojinete, como con la carga máxima de diseño, sería una función simple de la presión promedio del fluido y el área de la superficie del cojinete. En la práctica, cuando las superficies de los cojinetes se presionan entre sí, se restringe el flujo de salida del fluido. Esto aumenta significativamente la presión del fluido entre las caras del cojinete. Dado que las superficies de apoyo del fluido pueden ser comparativamente más grandes que las superficies de rodadura, incluso las pequeñas diferencias de presión del fluido provocan grandes fuerzas de restauración, lo que mantiene el espacio de separación entre ambas.

Sin embargo, en rodamientos con cargas ligeras, como las unidades de disco, las rigideces típicas de los rodamientos de bolas son de ~10^7 MN/m. Los cojinetes fluidos comparables tienen una rigidez de ~10^6 MN/m. [cita requerida] Debido a esto, algunos cojinetes fluidos, particularmente los cojinetes hidrostáticos, están diseñados deliberadamente para precargar el cojinete con el fin de aumentar su rigidez.

Los cojinetes fluidos a menudo agregan inherentemente una amortiguación significativa. Esto ayuda a atenuar las resonancias en las frecuencias giroscópicas de los cojinetes lisos (a veces llamados modos cónicos u oscilantes).

Es muy difícil fabricar un rodamiento mecánico que sea atómicamente liso y redondo; y los rodillos y las pistas de rodadura se deforman en funcionamiento a alta velocidad debido a la fuerza centrípeta. Por el contrario, los cojinetes fluidos se corrigen por sí mismos en presencia de imperfecciones menores y deformaciones leves.

Los cojinetes fluidos suelen ser más silenciosos y suaves (fricción más constante) que los rodamientos. Por ejemplo, las unidades de disco duro fabricadas con cojinetes fluidos tienen clasificaciones de ruido para cojinetes/motores del orden de 20–24 dB, que es un poco más que el ruido de fondo en una habitación silenciosa. Las mecánicas basadas en cojinetes de elementos rodantes suelen ser al menos 4 dB más ruidosas.

Los cojinetes de fluido se pueden fabricar con un NRRO (desviación no repetible) más bajo que un cojinete de bolas o de elementos rodantes. Esto puede ser crítico en la unidad de disco duro moderna y en los husillos de ultra precisión.

Los cojinetes de almohadilla basculante se utilizan como cojinetes radiales para soportar y ubicar ejes en compresores.

Desventajas

- Los cojinetes deben mantener la presión para evitar el desgaste y los de tipo hidrostático en general requieren estar completamente inmóviles cuando se despresurizan.

- El consumo general de energía suele ser mayor en comparación con los rodamientos de bolas.

- El consumo de energía y la rigidez o la amortiguación varían mucho con la temperatura, lo que complica el diseño y el funcionamiento de un rodamiento fluido en situaciones de amplio rango de temperatura.

- Muchos tipos de cojinetes de fluido pueden agarrotarse catastróficamente en situaciones de choque o pérdida inesperada de presión de suministro. Los cojinetes de bolas se deterioran más gradualmente y presentan síntomas acústicos.

- Al igual que la vibración de frecuencia de la jaula en un cojinete de bolas, el torbellino de frecuencia media es una inestabilidad del cojinete que genera precesión excéntrica, lo que puede provocar un rendimiento deficiente y una vida útil reducida.

- Fuga de líquido; mantener el fluido en el rodamiento puede ser un desafío para los tipos de líquido, en algunas situaciones puede ser necesario recuperar el vacío y filtrar.

- Los cojinetes de fluido de aceite no son prácticos en entornos donde las fugas de aceite pueden ser destructivas o donde el mantenimiento no es económico.

- Los cojinetes de fluido a menudo deben usarse en pares o grupos de tres, para evitar que el cojinete se incline y pierda el fluido por uno de sus lados.

- A diferencia de los cojinetes mecánicos sin grasa, los cojinetes fluidos no pueden funcionar a las temperaturas extremadamente bajas necesarias para algunas aplicaciones de investigación científica especializada.

Ejemplo

- En el caso del patinaje sobre hielo se forma un cojinete fluido hidrodinámico donde el patín y el hielo están separados por una capa de agua generada por la elevada presión existente entre ambos elementos que funde localmente el hielo.

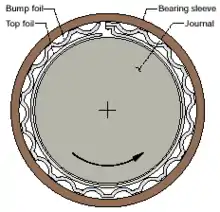

Cojinetes de láminas

Los cojinetes de lámina son un tipo de cojinetes de aire fluidodinámicos que la compañía Garrett AiResearch introdujo en aplicaciones de turbinas de alta velocidad en la década de 1960. Usan un gas como fluido de trabajo, generalmente aire, y no requieren un sistema de presurización externo, pero necesitan un diseño cuidadoso para evitar el desgaste durante los cambios de velocidad de giro cuando el rodamiento puede experimentar un contacto físico.

Cojinetes de caucho lubricados con agua

Los cojinetes de caucho lubricados con agua tienen una carcasa metálica cilíndrica larga que aloja múltiples duelas de caucho separadas por ranuras axiales. El uso de este tipo de cojinete tiene tres ventajas principales: (i) el agua bombeada que pasa por el cojinete se usa convenientemente como lubricante, lo que reduce el costo de operación de la bomba; (ii) el flujo de agua elimina el calor y las partículas finas a través de las ranuras de los cojinetes; y (iii) la resiliencia natural del caucho otorga al rodamiento buenas propiedades de absorción de impactos y vibraciones y resistencia al desgaste. Los cojinetes de caucho lubricados con agua funcionan en condiciones de lubricación mixta.[6]

Cojinetes de aire

A diferencia de los cojinetes de rodillos de contacto, un cojinete de aire (o lanzador de aire) utiliza una película delgada de aire presurizado para proporcionar una interfaz de carga de fricción extremadamente baja entre las superficies. Las dos superficies no se tocan. Al no tener contacto, los cojinetes de aire evitan los problemas tradicionales relacionados con los cojinetes de fricción (desgaste, generación de partículas y presencia de lubricantes), y ofrecen claras ventajas en el posicionamiento de precisión, como la falta de vibraciones y fricción estática, así como en aplicaciones de alta velocidad.

La película de fluido del cojinete es aire que fluye a través del propio cojinete hacia su superficie. El diseño del cojinete de aire es tal que, aunque el aire escapa constantemente del entrehierro del cojinete, la presión entre las superficies es suficiente para soportar las cargas de trabajo. Esta presión puede generarse externamente (aerostática) o internamente (aerodinámica).

Los cojinetes aerodinámicos solo se pueden operar en aplicaciones de alta velocidad, y para soportar cargas a baja velocidad se requieren cojinetes aerostáticos. Ambos tipos requieren superficies muy acabadas y una fabricación precisa.

Ejemplo

- El hockey de aire es un juego basado en un cojinete aerostático que suspende el disco y las palas de los jugadores para proporcionar una fricción baja y, por lo tanto, mantener altas velocidades del disco. El cojinete utiliza un plano con pequeños orificios distribuidos regularmente por los que sale aire justo por encima de la presión ambiental. El disco y las paletas descansan en el aire.

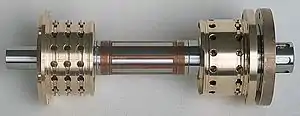

Cojinetes de fluido de almohadilla basculante Michell/Kingsbury

Los cojinetes de almohadilla basculante dinámicos de fluidos de Michell/Kingsbury fueron inventados de forma independiente y casi simultánea por el australiano nacido en Gran Bretaña, Anthony George Maldon Michell y el especialista en tribología estadounidense Albert Kingsbury. Ambos diseños eran casi idénticos excepto por las diferencias en el enfoque utilizado para hacer girar las almohadillas. Michell dedujo matemáticamente la distribución de presión para colocar un pivote lineal en el sentido del tramo, lo que permitía que la carga actuara a través del punto de máxima presión del fluido. La patente de Kingsbury carecía de este enfoque matemático y el punto de pivote de la almohadilla se colocó en el centro geométrico del cojinete. La patente[7] de Michell (en Gran Bretaña y Australia) se concedió en 1905, mientras que el primer intento de patente de Kingsbury data de 1907. La patente estadounidense de Kingsbury finalmente se concedió en 1911 después de que demostró que había estado trabajando en el concepto durante muchos años. Como dijo Sydney Walker, un antiguo empleado de Michell, la concesión de la patente de Kingsbury fue "un golpe que a Michell le resultó difícil de aceptar".

El cojinete posee "zapatas" o "almohadillas" en forma de sectores de círculo que se apoyan sobre unos pivotes. Cuando el cojinete está en funcionamiento, la parte giratoria lleva aceite nuevo al área de la almohadilla mediante arrastre viscoso. La presión del fluido hace que la almohadilla se incline ligeramente, creando una estrecha constricción entre la zapata y la otra superficie de apoyo. Una cuña de fluido presurizado se acumula detrás de esta constricción, separando las partes móviles. La inclinación de la almohadilla cambia de forma adaptativa con la carga y la velocidad del cojinete. Varios detalles de diseño aseguran la reposición continua del aceite para evitar el sobrecalentamiento y el daño de la almohadilla.

Los cojinetes de fluido Michell/Kingsbury se utilizan en una gran variedad de equipos rotativos de servicio pesado, incluso en hidroelectricidad para soportar turbinas y generadores que pesan cientos de toneladas. También se utilizan en maquinaria muy pesada, como ejes de transmisión en grandes buques.

Es probable que George Weymoth (Pty) Ltd (bajo la dirección de AGM Michell) construyera el primer cojinete de apoyo basculante en servicio en 1907 para una bomba centrífuga en Cohuna en el río Murray, Victoria, Australia, solo dos años después de que Michell publicara y patentara su solución tridimensional según la ecuación de Reynolds. En 1913, se reconocieron los grandes méritos de los cojinetes de almohadilla basculante para aplicaciones marinas. El primer barco británico que se equipó con el rodamiento fue el barco de vapor que cruzaba el canal de La Mancha, el "París", pero muchos buques de guerra estaban equipados de manera similar durante la Primera Guerra Mundial. Los resultados prácticos fueron espectaculares: el problemático bloque de empuje se volvió mucho más pequeño y liviano, significativamente más eficiente y notablemente libre de problemas de mantenimiento. Se estimó que la Royal Navy ahorró carbón por un valor de 500.000 libras solo en 1918 como resultado de la instalación de los cojinetes de las almohadillas basculantes de Michell.

Según el ASME (ver enlace de referencia), el primer cojinete de fluido Michell/Kingsbury en los Estados Unidos se instaló en la central hidroeléctrica de la presa de Holtwood (en el río Susquehanna, cerca de Lancaster (Pensilvania), EE. UU.) en 1912. El cojinete de 2,25 toneladas soporta una turbina hidráulica y un generador eléctrico con un masa giratoria de unas 165 toneladas y una turbina de agua a presión que suma otras 40 toneladas. El rodamiento ha estado en servicio casi continuo desde 1912, sin reemplazo de piezas. El ASME informó que todavía estaba en servicio a partir de 2000. A partir de 2002, el fabricante estimó que los rodamientos en la presa de Holtwood deberían tener una vida útil libre de mantenimiento de aproximadamente 1300 años.

Actualmente, los cojinetes de apoyo basculante desempeñan un papel esencial para equipos rotativos como expansores, bombas, turbinas de gas o vapor, o compresores. Además de los rodamientos antifricción tradicionales que se utilizaron desde principios del siglo XX, los fabricantes modernos como Miba también utilizan otros materiales, como por ejemplo, bronce o cobre-cromo, para mejorar el rendimiento de sus cojinetes.[8]

Véase también

Referencias

- Rowe, W. Brian (2012). Hydrostatic, Aerostatic and Hybrid Bearing Design. Butterworth-Heinemann. pp. 1-4. ISBN 0123972396.

- "Hydrostatic nut and lead screw assembly, and method of forming said nut" (1994-12-29)

- Girard, L. Dominique (1852). Hydraulique appliquée. Nouveau système de locomotion sur les chemins de fer (Applied hydraulics. New locomotion system for railways). Ecole Polytechnique.

- Il’ina T.E., Prodan N.V. (2015). «Element design for an inkjet system of hydrostatic gas bearing control.». Scientific and Technical Journal of Information Technologies, Mechanics and Optics 15 (5): 921-929.

- J. Frene, D. Nicolas, B. Degueurce, D. Berthe, M. Godet (1997). Hydrodynamic Lubrication: Bearings and Thrust Bearings. Elsevier. pp. 47 de 469. ISBN 9780080534312. Consultado el 4 de febrero de 2022.

- Liu, S. and Yang, B. (2015) "A new model of water-lubricated rubber bearings for vibration analysis of flexible multistage rotor systems", Journal of Sound and Vibration, 349, pp. 230–258

- Stachowiak, Gwidon; Batchelor, Andrew W. "Engineering Tribology pp 135–136", Butterworth–Heinemann, London, 31 March 2011. Retrieved on 23 March 2013.

- «Miba Thrust Bearings».

Enlaces externos

- Folleto histórico de ASME sobre el rodamiento Susquehanna de Kingsbury

- Un manual técnico de la NASA de 91 páginas y 10,6 MB Lubricación de elementos de máquinas, NASA-RP-1126 de BJHamrock, 1984 gov/19840023570_1984023570.pdf aquí.

- Modelos cinemáticos para la biblioteca digital de diseño (KMODDL): películas y fotos de cientos de modelos de sistemas mecánicos en funcionamiento en la Universidad de Cornell. También incluye una biblioteca de libros electrónicos de textos clásicos sobre diseño mecánico e ingeniería.

- – Una discusión técnica que presenta los cojinetes de aire y sus muchas aplicaciones en Specialty Components Inc.

- – Una demostración en video de un cojinete de aire esférico.