Diamante sintético

Los diamantes sintéticos son diamantes producidos en procesos tecnológicos, en oposición a los diamantes naturales, que son creados en procesos geológicos. Los diamantes sintéticos también son conocidos como diamantes CVD, donde CVD se refiere al método de producción, que son la síntesis de alta presión y alta temperatura (en inglés: high-pressure high-temperature), y deposición química de vapor (en inglés: chemical vapor deposition), respectivamente. No obstante, los diamantes "naturales del tipo IIa", normalmente de color marrón, reciben también tratamiento HPHT (exposición a altas presiones y altas temperaturas), consiguiendo con este proceso diamantes muy blancos. Recalcar por último que no se puede confundir el método CVD (diamantes de laboratorio) con el proceso HPHT realizado en diamantes de origen geológico.

Han sido documentadas numerosas declaraciones, entre 1879 y 1929; cada intento ha sido analizado cuidadosamente y ninguno ha sido confirmado. En 1940, empezó una investigación sistemática en los Estados Unidos, Suecia, y la Unión Soviética, para crecer diamantes usando los procesos de deposición química de vapor y de alta presión y alta temperatura. La primera síntesis reproducible fue reportada alrededor de 1953. Estos dos procesos aún dominan la producción de diamante sintético. Un tercer método, conocido como síntesis de detonación, ha ingresado al mercado del diamante a finales de la década de 1990. En este proceso, son creados granos de diamante de tamaño en la escala nanométrica, mediante la detonación de explosivos que contienen carbono. Ha sido demostrado un cuarto método en el laboratorio: tratar grafito con ultrasónica de alta potencia, pero no tiene aún aplicaciones comerciales.

Las propiedades del diamante sintético dependen de los detalles de los procesos de manufactura, y pueden ser inferiores o superiores a las de los diamantes naturales: la dureza, conductividad térmica y movilidad electrónica son superiores en algunos diamantes sintéticos (tanto HPHT o CVD). Consecuentemente, los diamantes sintéticos son ampliamente usados en abrasivos, cortado y herramientas de pulido, y en disipadores térmicos. Están siendo desarrolladas aplicaciones electrónicas de los diamantes sintéticos, incluyendo interruptores de alto poder en centrales eléctricas, transistores de efecto de campo de alta frecuencia, y LEDs. Se usan detectores de diamante sintético de luz ultravioleta (UV) o de partículas de alta energía en centros de investigación de alta energía, y están disponibles comercialmente. Debido a su combinación única de estabilidad térmica y química, baja expansión térmica, y alta transparencia óptica en un rango espectral amplio, los diamantes sintéticos están convirtiéndose en el material más popular para la fabricación de ventanas ópticas en láser de CO2 de alta potencia, y girotrones.

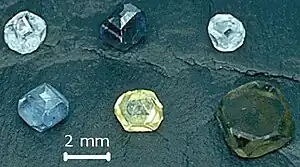

Tanto los diamantes CVD y HPHT pueden ser cortados en gemas y pueden ser producidos varios colores: blanco claro, amarillo, marrón, azul, verde y anaranjado. La apariencia de las gemas sintéticas en el mercado ha creado preocupaciones importantes en el negocio de comercialización de diamantes, como resultado del cual se han desarrollado técnicas y dispositivos espectroscópicos para distinguir entre diamantes sintéticos y naturales.

Historia

Después del descubrimiento, en 1797, que el diamante era carbono puro, se han hecho muchos intentos para convertir varias formas baratas de carbono en diamante. Los éxitos más tempranos fueron reportados por James Ballantyne Hannay en 1879[1] y por Henri Moissan en 1893. Su método involucraba calentar hulla a 3500 °C con hierro en un horno. Aunque Hannay usó un tubo calentado a la llama, Moissan aplicó su recientemente desarrollado horno de arco eléctrico, en el que un arco eléctrico era lanzado entre barras de carbono dentro de bloques de cal.[2] El hierro fundido era rápidamente enfriado por inmersión en agua. La contracción generada por el enfriamiento, supuestamente producía la alta presión requerida para transformar el grafito en diamante. Moissan publicó su trabajo en una serie de artículos en la década de 1890.[3]

Muchos otros científicos intentaron replicar sus experimentos. Sir William Crookes declaró éxito en 1909. Otto Ruff declaró, en 1917, haber producido diamantes de hasta 7 mm de diámetro,[4] pero posteriormente se retractó de su aseveración.[5] En 1926, el Dr. Willard Hershey del McPherson College replicó los experimentos de Moissan y Ruff,[6][7] produciendo un diamante sintético; este espécimen está en exhibición en el McPherson Museum en Kansas.[8] A pesar de las declaraciones de Moissan, Ruff, y Hershey, otros experimentadores han sido incapaces de reproducir sus síntesis.[9][10]

Los intentos de replicación más definitivos fueron llevados a cabo por Sir Charles Algernon Parsons. Científico e ingeniero prominente, conocido por su invención de la turbina de vapor, pasó 30 años (1882-1922) y gastó una parte considerable de su fortuna intentando reproducir los experimentos de Moissan y Hannay, pero también adaptó procesos por su propia cuenta. Parsons fue conocido por su aproximación minuciosamente exacta y su metodicidad en el almacenamiento de registros: todos sus resultados fueron preservados para posterior análisis por un equipo independiente.[11] Escribió un número de artículos—algunos de los más tempranos sobre diamantes HPHT—en los que declaraba haber producido diamantes pequeños.[12] Sin embargo, en 1928, autorizó al Dr. C.H. Desch a publicar un artículo[13] en el que enunciaba su creencia de que no había sido producidos diamantes sintéticos a la fecha (incluyendo los de Moissan y otros). Sugirió que la mayoría de diamantes que se habían producido hasta ese punto eran como espinelas sintéticas.[9]

Proyecto de diamante de la General Electric

En 1941, se estableció un acuerdo entre las compañías General Electric (GE), Norton y Carborundum para desarrollar una síntesis de diamante. Fueron capaces de calentar carbón hasta cerca de 3000 °C bajo una presión de 3,5 GPa por unos pocos segundos. Poco después, la Segunda Guerra Mundial interrumpió el proyecto. Fue retomado en 1951 en los Schenectady Laboratories de la General Electric, y se formó un grupo de diamante de alta presión con F.P. Bundy y H.M. Strong. Howard Tracy Hall y otros se unieron a este proyecto poco después.[14]

El grupo Schenectady hizo mejoras en los yunques diseñados por Percy Bridgman, quien recibió un Premio Nobel por su trabajo en 1946. Bundy y Strong hicieron las primeras mejoras, luego Hall realizó otras. El equipo de G.E. empleó prensas de carburo de wolframio dentro de una prensa hidráulica para comprimir una muestra con carbón contenida en un contenedor de catlinita. El equipo registró la síntesis de diamante en una ocasión, pero el experimento no pudo ser reproducido debido las inciertas condiciones de síntesis.[15]

Hall consiguió su primera síntesis comercial exitosa del diamante el 16 de diciembre de 1954, y esto fue anunciado el 15 de febrero de 1955. Este logro se consiguió usando una prensa de "correa", que es capaz de producir presiones por encima de los 10 GPa, y temperaturas sobre los 2000 °C.[16]

En la prensa de "correa" (ver a continuación) se introducía un contenedor de pirofilita relleno de grafito disuelto en níquel, cobalto, o hierro fundido. Estos metales actuaban como un "solvente-catalizador", que tanto disolvían al carbono como aceleraban su conversión en diamante. El diamante más grande conseguido fue de 0.15 mm de largo, demasiado pequeño y visualmente imperfecto para joyería, pero utilizable como abrasivos industriales. Los colaboradores de Hall fueron capaces de replicar su trabajo, y el descubrimiento fue publicado en la revista Nature.[17][18] Fue la primera persona en hacer crecer un diamante sintético con un proceso reproducible, verificable y bien documentado. Abandonó la General Electric en 1955, y tres años más tarde desarrolló un nuevo aparato para la síntesis de diamante —una prensa tetraédrica con cuatro yunques— para evitar infringir su patente previa, que aún estaba asignada a General Electric.[19] Hall recibió el Premio de la American Chemical Society de Invención Creativa por su trabajo en la síntesis del diamante.[20]

Posteriores desarrollos

Fue conseguida una síntesis independiente del diamante el 16 de febrero de 1953 en Estocolmo, Suecia, por el Allmänna Svenska Elektriska Aktiebolaget (ASEA), una de las principales compañías manufactureras suecas. Empezando en 1949, ASEA contrató a un equipo de cinco científicos e ingenieros como parte de un proyecto ultrasecreto de fabricación de diamante, con nombre clave QUINTUS. El equipo usó un aparato diseñado por Baltzar von Platen y Anders Kämpe.[14][21] La presión fue mantenida dentro del dispositivo a un estimado de 8,4 GPa durante una hora. Fueron producidos unos pocos diamantes pequeños, pero no del tamaño ni calidad de gema. El trabajo no fue reportado hasta la década de 1980.[22] Durante la década de 1980, un nuevo competidor emergió en Corea, una compañía denominada Iljin Diamond; fue seguida por cientos de empresas chinas. Iljin Diamond alegó haber conseguido la síntesis de diamante en 1988 apropiándose inadecuadamente de secretos comerciales de la General Electric, a través de un anterior empleado coreano de la GE.[23][24]

Los primeros cristales sintéticos de diamante de calidad de gema se crearon en 1970 por la General Electric, siendo publicados en 1971. Los primeros éxitos usaron un tubo de pirofilita con delgadas piezas de diamante a ambos extremos del tubo. El material de alimentación, grafito, se situaba en el centro, y el solvente metálico (níquel) entre el grafito y los diamantes. El contenedor se calienta y la presión aumenta hasta aproximadamente 5,5 GPa. Los cristales crecen a la vez que fluyen desde el centro a los extremos del tubo, y extendiendo la longitud del proceso se produce cristales más grandes. Inicialmente, un proceso de crecimiento de una semana producía piedras de calidad de gema de aproximadamente 5 mm (1 quilate o 0,2g), las condiciones de proceso tenían que ser lo más estables posibles. La alimentación por grafito pronto se reemplazó por granos de diamante, que permitían un mejor control de la forma final del cristal.[18]

Las primeras piedras de calidad de gema siempre eran de un color de amarillo a marrón, debido a la contaminación con nitrógeno. Las inclusiones eran comunes, especialmente de forma aplanada, debidas al níquel. La eliminación de todo el nitrógeno del proceso mediante la adición de aluminio o titanio producía piedras "blancas" incoloras, y la eliminación de nitrógeno y adición de boro producía las azules.[25] Sin embargo, la eliminación del nitrógeno ralentizaba el proceso de crecimiento, y reducía la calidad cristalina, así que el proceso era ejecutado normalmente con nitrógeno presente.

Aunque las piedras de la GE y los diamantes naturales eran químicamente idénticos, sus propiedades físicas no eran las mismas. Las piedras incoloras producían fuerte fluorescencia y fosforescencia bajo luz ultravioleta de longitud de onda corta, pero eran inertes bajo UV de onda larga. Entre los diamantes naturales, solo las gemas azules más raras exhibían estas propiedades. A diferencia de los diamantes naturales, todas las piedras de la GE mostraban fluorescencia amarilla bajo los rayos X.[26] El Diamond Research Laboratory de De Beers ha hecho crecer piedras hasta los 25 quilates, con propósitos de investigación. Se mantuvieron condiciones estables HPHT por 6 semanas para hacer crecer diamantes de alta calidad de este tamaño. Por razones económicas, el crecimiento de la mayoría de diamantes sintéticos es terminado cuando alcanzan una masa de 1 a 1,5 quilates.[27]

En la década de 1950, empezó una investigación en la Unión Soviética y USA respecto al crecimiento de diamante por pirólisis de gases de hidrocarburos a la temperatura relativamente baja de 800 °C. Este proceso de baja presión es conocido como deposición química de vapor (CVD). William G. Eversole reportó haber conseguido la deposición de vapor de diamante sobre sustrato de diamante en 1953, pero no fue reportado hasta 1962.[28] La deposición de película de diamante fue reproducida independientemente por Angus y su equipo en 1968[29] y por Deryagin y Fedoseev en 1970.[30] Mientras que Eversole y Angus usaron un único cristal de diamantes, grande y caro, como sustratos, Deryagin y Fedoseev tuvieron éxito en hacer películas de diamante sobre materiales distintos al diamante (silicio y metales), que condujo a una investigación masiva en recubrimientos baratos de diamante en la década de 1980[31]

Tecnologías de fabricación

Hay varios métodos utilizados para producir diamantes sintéticos. El método original utiliza alta presión y alta temperatura (HPHT) y todavía se utiliza ampliamente debido a su coste relativamente bajo. El proceso implica grandes prensas que pueden pesar cientos de toneladas para producir una presión de 5 GPa a 1500 °C. El segundo método, utilizando deposición de vapor químico (CVD), se crea un plasma de carbono sobre un sustrato sobre el que se deposita el carbono para formar estructuras de diamante. Otros métodos incluyen la formación mediante explosivos (la formación de nano-diamantes de detonación ) y sonicación de soluciones de grafito.[32][33][34]

El método de alta presión alta temperatura HPHT

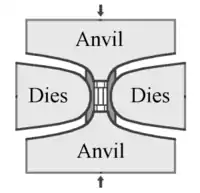

En el método HPHT, existen tres diseños principales de prensa utilizados para suministrar la presión y la temperatura necesaria para producir diamante sintético: la prensa de cinta, la prensa cúbica y la de esfera fraccionada (o prensa BARS).

El desarrollo original de GE por Tracy Hall utiliza una prensa de cinta en la que los yunques superior e inferior suministrar la carga de presión a una célula cilíndrica interior. Esta presión interna se limita radialmente por un cinturón de bandas de acero pretensado. Los yunques también sirven como electrodos que proporciona corriente eléctrica a la celda comprimida para calentarla. Una variación de la prensa de cinta utiliza la presión hidráulica, en lugar de cables de acero, para limitar la presión interna.[35] Las prensas de banda todavía se utilizan hoy en día, pero son una escala mucho mayor que el diseño original.[36]

El segundo tipo de diseño de la prensa es la prensa cúbica. Una prensa cúbico tiene seis yunques que proporcionan la presión de forma simultánea en todas las caras de un volumen en forma de cubo.[37] El primer diseño de prensa multi-yunque era una prensa tetraédrica, con cuatro yunques que convergen en un volumen en forma de tetraedro.[38] La prensa cúbico se creó poco después de aumentar el volumen sometido a presión. Una prensa cúbica es típicamente menor que una prensa de correa y se puede conseguir más rápidamente la presión y la temperatura necesaria para crear diamante sintético. Sin embargo, los prensas cúbicos no puede ser fácilmente ampliado a mayores volúmenes: el volumen a presión se puede aumentar mediante el uso de grandes yunques, pero esto también aumenta la cantidad de fuerza necesaria en los yunques para alcanzar la misma presión. Una alternativa es disminuir el área de superficie en relación con el volumen del volumen a presión, mediante el uso de más yunques para converger en un sólido platónico de orden superior, tal como un dodecaedro. Sin embargo, tal prensa sería complejo y difícil de fabricar.[37]

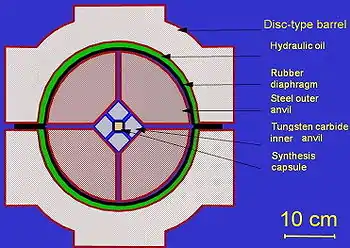

La prensa BARS es la más compacta, eficaz y económica de todas las prensas productoras de diamante. En el centro de un dispositivo de barras, una cerámica cilíndrica "cápsula síntesis" de aproximadamente 2 cm³ de tamaño. La célula se coloca en un cubo de transmisión de presión material, tal como cerámica pirofilita, que es presionado por yunques interiores hechas de carburo cementado (por ejemplo, carburo de wolframio o aleación dura VK10).[39] La cavidad octaédrica exterior es presionado por 8 exteriores de acero yunques. Después del montaje, todo el conjunto está encerrado en un barril de tipo disco con un diámetro de aproximadamente 1 metro. El barril se llena con aceite, que presuriza por calentamiento, y la presión del aceite se transfiere a la célula central. La cápsula síntesis se calienta mediante un calentador coaxial de grafito y la temperatura se mide con un termopar.[40]

Deposición química de vapor (CVD)

La deposición química de vapor es un método por el cual el diamante que se crea a partir de una mezcla de gases de hidrocarburos. Desde la década de 1980, este método ha sido objeto de intensiva investigación a nivel mundial. Considerando que la producción en masa de cristales de diamante de alta calidad hacen que el proceso HPHT la elección más adecuada para aplicaciones industriales, la flexibilidad y la simplicidad de la configuración del ECV explican la popularidad de este método en los laboratorios de investigación. Las ventajas de la ECV crecimiento del diamante incluyen la capacidad de crecer diamantes sobre áreas grandes y en varios sustratos, y el control preciso de las impurezas químicas y así producido propiedades del diamante. A diferencia de HPHT, proceso CVD no requiere altas presiones, como el crecimiento se produce normalmente a presiones menores de 27 kPa.

Detonación de explosivos

Se puede formar nanocristales de diamante (5 nm de diámetro) mediante la detonación de ciertos explosivos que contienen carbono y son deficientes en oxígeno (véase: Ecuaciones de Kamlet-Jacobs) en una cámara de metal. Estos nanocristales reciben el nombre de "nanodiamantes de detonación". Durante la explosión, la presión y la temperatura en la cámara es lo suficientemente alta como para convertir el carbono de los explosivos en diamante. Estando inmersos en el agua, la cámara se enfría rápidamente después de la explosión, y se detiene la conversión del diamante recién producido a grafito más estable.[41] En una variación de esta técnica, un tubo de metal lleno de polvo de grafito se coloca en la cámara de detonación. La explosión calienta y comprime el grafito lo suficiente para su conversión en diamante.[42] El producto es siempre rica en formas de carbono grafito y otros no-diamante y requiere una prolonga permanencia en ácido nítrico caliente (alrededor de 1 día a 250 °C) para disolverlos.[33] El polvo recuperado con nanodiamantes se usa principalmente en aplicaciones de pulido. Se produce principalmente en China, Rusia y Bielorrusia, y comenzó a llegar al mercado en grandes cantidades a principios de la década del 2000.[43]

Cavitación por ultrasonido

Se puede sintetizar cristales de diamante, del tamaño del micrón a partir de una suspensión de grafito en un líquido orgánico a presión atmosférica y temperatura ambiente utilizando cavitación por ultrasonidos. El rendimiento del diamante es de aproximadamente 10% del peso inicial de grafito. El coste estimado de diamante producido por este método es comparable a la del método HPHT; la perfección cristalina del producto es significativamente peor en este método. Esta técnica requiere un equipo relativamente sencillo y los procedimientos, pero solo ha sido reportado por dos grupos de investigación, y no tiene ningún uso industrial a partir de 2009. Numerosos parámetros de proceso, tales como la preparación del polvo de grafito inicial, la elección de energía ultrasónica, el tiempo de síntesis y el disolvente, todavía no se han optimizado, dejando una ventana para la mejora del potencial de la eficiencia y la reducción del coste de la síntesis de ultrasonidos.[34][44]

Referencias

- J. B. Hannay (1879). «On the Artificial Formation of the Diamond». Proc. R. Soc. Lond. 30: 450–461. doi:10.1098/rspl.1879.0144.

- C. Royère (1999). «The electric furnace of Henri Moissan at one hundred years: connection with the electric furnace, the solar furnace, the plasma furnace?». Annales pharmaceutiques françaises 57: 116. PMID 10365467.

- H. Moissan (1894). «Nouvelles expériences sur la reproduction du diamant». Comptes Rendus 118: 320.

- O. Ruff (1917). «Über die Bildung von Diamanten». Zeitschrift für anorganische und allgemeine Chemie 99 (1): 73-104. doi:10.1002/zaac.19170990109.

- K. Nassau (1980). Gems made by Man. Chilton Book Co. pp. 12–25. ISBN 0801967732.

- J. Willard Hershey (2004). The Book of Diamonds: Their Curious Lore, Properties, Tests and Synthetic Manufacture. Kessinger Publishing. pp. 123-130. ISBN 1417977159.

- J. Willard Hershey PhD (1940). Book of Diamonds. Heathside Press, New York. pp. 127-132. ISBN 0486418162.

- «Permanent collection». McPherson museum. Archivado desde el original el 14 de julio de 2009. Consultado el 8 de agosto de 2009.

- K. Lonsdale (1962). «Further Comments on Attempts by H. Moissan, J. B. Hannay and Sir Charles Parsons to Make Diamonds in the Laboratory». Nature 196: 104. doi:10.1038/196104a0. (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última).

- M. O'Donoghue (2006). Gems. Elsevier. p. 473. ISBN 0-75-065856-8.

- Barnard, pp. 6-7

- C. A. Parson (1907). «Some notes on carbon at high temperatures and pressures». Proceedings of the Royal Society of London. 79a: 532. doi:10.1098/rspa.1907.0062. (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última).

- C.H. Desch (1928). «The Problem of Artificial Production of Diamonds». Nature 121: 799. doi:10.1038/121799a0.

- R. M. Hazen (1999). The diamond makers. Cambridge University Press. pp. 100–113. ISBN 0521654742.

- O'Donoghue, p. 474

- H. T. Hall (1960). «Ultra-high pressure apparatus». Rev. Sci. Instr. 31: 125. doi:10.1063/1.1716907. (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última).

- F. P. Bundy, H. T. Hall, H. M. Strong and R. H. Wentorf (1955). «Man-made diamonds». Nature 176: 51.

- H. P. Bovenkerk, F. P. Bundy, H. T. Hall, H. M. Strong and R. H. Wentorf (1959). «Preparation of diamond». Nature 184: 1094.

- Barnard, pp. 40-43

- «ACS Award for Creative Invention». American Chemical Society. Archivado desde el original el 5 de octubre de 2011. Consultado el 8 de agosto de 2009.

- H. Liander and E. Lundblad (1955). «Artificial diamonds». ASEA Journal 28: 97.

- Barnard, pp. 31-33

- General Electric v. Sung, 843 F. Supp. 776: "granting production injunction against Iljin Diamond" cited in M. A. Epstein (1998). Epstein on intellectual property. Aspen Publishers Online. p. 121. ISBN 0735503192.

- Wm. C. Hannas (2003). The writing on the wall. University of Pennsylvania Press. pp. 76-77. ISBN 0812237110.

- R. C. Burns, V. Cvetkovic and C. N. Dodge (1990). «Growth-sector dependence of optical features in large synthetic diamonds». Journal of Crystal Growth 104: 257. doi:10.1016/0022-0248(90)90126-6.

- Barnard, p. 166

- Abbaschian, Reza; Zhu, Henry; Clarke, Carter (2005). «High pressure-high temperature growth of diamond crystals using split sphere apparatus». Diam. Rel. Mater. 14 (11–12): 1916. doi:10.1016/j.diamond.2005.09.007.

- W. G. Eversole "Synthesis of diamond" Patente USPTO n.º 3030188, 17 de abril de 1962

- J. C. Angus et al. (1968). «Growth of Diamond Seed Crystals by Vapor Deposition». J. Appl. Phys. 39: 2915. doi:10.1063/1.1656693.

- B.V. Deryagin and D. V. Fedoseev (1970). «Epitaxial Synthesis of Diamond in the Metastable Region». Rus. Chem. Rev. 39 39: 783. doi:10.1070/RC1970v039n09ABEH002022.

- Spear and Dismukes, pp. 265-266

- Werner, M; Locher, R (1998). «Growth and application of undoped and doped diamond films». Rep. Prog. Phys. 61 (12): 1665. doi:10.1088/0034-4885/61/12/002.

- Osawa, E (2007). «Recent progress and perspectives in single-digit nanodiamond». Diamond and Related Materials 16 (12): 2018. doi:10.1016/j.diamond.2007.08.008.

- Galimov, É. M.; Kudin, A. M.; Skorobogatskii, V. N.; Plotnichenko, V. G.; Bondarev, O. L.; Zarubin, B. G.; Strazdovskii, V. V.; Aronin, A. S. et al. (2004). «Experimental Corroboration of the Synthesis of Diamond in the Cavitation Process». Doklady Physics 49 (3): 150. doi:10.1134/1.1710678.

- «HPHT synthesis». International Diamond Laboratories. Archivado desde el original el 1 de mayo de 2009. Consultado el 5 de mayo de 2009.

- Barnard, p. 150

- Ito, E. (2007). G. Schubert, ed. Multianvil cells and high-pressure experimental methods, in Treatise of Geophysics 2. Elsevier, Amsterdam. pp. 197–230. ISBN 0-8129-2275-1.

- Hall, H. T. (1958). «Ultrahigh-Pressure Research: At ultrahigh pressures new and sometimes unexpected chemical and physical events occur». Science 128 (3322): 445

|página=y|páginas=redundantes (ayuda). Bibcode:1958Sci...128..445H. PMID 17834381. doi:10.1126/science.128.3322.445. (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última). - Loshak, M. G. and Alexandrova, L. I. (2001). «Rise in the efficiency of the use of cemented carbides as a matrix of diamond-containing studs of rock destruction tool». Int. J. Refractory Metals and Hard Materials 19: 5. doi:10.1016/S0263-4368(00)00039-1.

- Pal'Yanov, N.; Sokol, A.G.; Borzdov, M.; Khokhryakov, A.F. (2002). «Fluid-bearing alkaline carbonate melts as the medium for the formation of diamonds in the Earth's mantle: an experimental study». Lithos 60 (3–4): 145. Bibcode:2002Litho..60..145P. doi:10.1016/S0024-4937(01)00079-2.

- Iakoubovskii, K.; Baidakova, M.V.; Wouters, B.H.; Stesmans, A.; Adriaenssens, G.J.; Vul', A.Ya.; Grobet, P.J. (2000). «Structure and defects of detonation synthesis nanodiamond». Diamond and Related Materials 9 (3–6): 861. doi:10.1016/S0925-9635(99)00354-4.

- Decarli, P. and Jamieson, J. (Jun de 1961). «Formation of Diamond by Explosive Shock». Science 133 (3467): 1821-1822. PMID 17818997. doi:10.1126/science.133.3467.1821.

- Dolmatov, V. Yu. (2006). «Development of a rational technology for synthesis of high-quality detonation nanodiamonds». Russian Journal of Applied Chemistry 79 (12): 1913. doi:10.1134/S1070427206120019.

- Khachatryan, A.Kh.; Aloyan, S.G.; May, P.W.; Sargsyan, R.; Khachatryan, V.A.; Baghdasaryan, V.S. (2008). «Graphite-to-diamond transformation induced by ultrasonic cavitation». Diam. Relat. Mater. 17 (6): 931. doi:10.1016/j.diamond.2008.01.112.

https://anillosdecompromisovip.com/diamantes-de-laboratorio/

Bibliografía

- A. S. Barnard (2000). The diamond formula: diamond synthesis-a gemological perspective. Butterworth-Heinemann. ISBN 0750642440.

- Michael O'Donoghue (2006). Gems: their sources, descriptions and identification. Butterworth-Heinemann. ISBN 0750658568.

- K. E. Spear and J. P. Dismukes (1994). Synthetic diamond. Wiley-IEEE. ISBN 0471535893.

Enlaces externos

- «High-pressure web server (free-download HPHT literature)». (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última).

- J. Davis (2003). «The New Diamond Age». Wired Magazine (11.09). Consultado el 6 de junio de 2009.

- A. Yarnell (2004). «The Many Facets of Man-Made Diamonds». Chemical and Engineering News 82: 26-31.

- «Carnegie Institution's Geophysical Laboratory». Archivado desde el original el 9 de marzo de 2009. Consultado el 5 de mayo de 2009.

- «Putting the Squeeze on Materials». Archivado desde el original el 20 de noviembre de 2008. Consultado el 5 de mayo de 2009.