Polipropileno

El polipropileno (PP) es el polímero termoplástico, parcialmente cristalino, que se obtiene de la polimerización del propileno (o propeno). Pertenece al grupo de las poliolefinas y es utilizado en una amplia variedad de aplicaciones que incluyen empaques para alimentos, tejidos, equipo de laboratorio, componentes automotrices y películas transparentes. Tiene gran resistencia contra diversos solventes químicos, así como contra álcalis y ácidos.

| Polipropileno | |

|---|---|

| |

| nomenclatura IUPAC | poli(1-metiletileno) |

| Sinónimos | Polipropileno; Polipropeno; |

| Fórmula química | -(CH3)-n |

| Monómero | Propileno (Propeno) |

| número CAS | 9003-07-0 (atactico) 25085-53-4 (isotáctico) 26063-22-9 (sindiotáctico) |

| Densidad | Amorfo: 0,85 g/cm³ Semicristalino: 0,95 g/cm³ |

| temperatura de fusión | 173 °C |

| Temperatura de degradación |

287 °C |

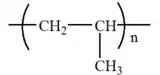

Estructura química

Por su mecanismo de polimerización, el PP es un polímero de reacción en cadena ("de adición" según la antigua nomenclatura de Carothers). Por su composición química es un polímero vinílico (cadena principal formada exclusivamente por átomos de carbono) y en particular una poliolefina.

Tacticidad

Las moléculas de PP se componen de una cadena principal de átomos de carbono enlazados entre sí, de la cual cuelgan grupos metilo (CH3-) a uno u otro lado de la cadena. Cuando todos los grupos metilo están del mismo lado se habla de "polipropileno isotáctico"; cuando están alternados a uno u otro lado, de "polipropileno sindiotáctico"; cuando no tienen un orden aparente, de "polipropileno atáctico". Las propiedades del PP dependen enormemente del tipo de tacticidad que presenten sus moléculas.

Las imágenes siguientes ilustran los distintos tipos de polipropileno según su tacticidad. Los átomos de carbono se representan en rojo (grandes) y los de hidrógeno en azul (pequeños).

Tipos

PP homopolímero

Se denomina homopolímero al PP obtenido de la polimerización de propileno puro. Según su tacticidad, se distinguen tres tipos:

- PP isotáctico. La distribución regular de los grupos metilo le otorga una alta cristalinidad entre 70 y 85%, gran resistencia mecánica y gran tenacidad. Es el tipo más utilizado hoy día en inyección de piezas (tapa-roscas, juguetes, contenedores, etc.) y en extrusión de película plana para fabricar rafia o como papel de envoltura, sustituto del celofán.

- PP atáctico. Material de propileno que polimeriza dejando los metilos laterales espacialmente en desorden tal como se muestra en la figura. Este polímero tiene una "pegajosidad" tal que permite adherirse en superficies aún en presencia de polvo, por lo cual se utiliza como una goma en papeles adheribles, o como base para los adhesivos en fundido ("hot melt" o barras de "silicon").

- PP sindiotáctico. Muy poco cristalino, teniendo los grupos metilos acomodados en forma alterna, lo cual le hace ser más elástico que el PP isotáctico pero también menos resistente.

PP copolímero

Al añadir entre un 5 y un 30% de etileno en la polimerización se obtiene un copolímero que posee mayor resistencia al impacto que el PP homopolímero. Existen, a su vez, dos tipos:

- Copolímero al azar, aleatorio o random. Los monómeros de etileno y propileno se introducen a la vez en un mismo reactor, resultando cadenas de polímero en las que ambos monómeros se alternan de manera aleatoria.

- Copolímero en bloques. En este caso primero se lleva a cabo la polimerización del propileno en un reactor y luego, en otro reactor, se añade etileno que polimeriza sobre el PP ya formado, obteniéndose así cadenas con bloques homogéneos de PP y PE. La resistencia al impacto de estos copolímeros es muy alta, por lo que se les conoce como PP impacto o PP choque.

Cuando el porcentaje de etileno supera un cierto valor, el material pasa a comportarse como un elastómero, con propiedades muy diferentes del PP convencional. A este producto se le llama caucho etileno-propileno (EPR, del inglés Ethylene-Propylene Rubber).

- Terpolímero EPDM. Cuando se agrega un tercer componente del tipo dieno (Butadieno, por ejemplo) el resultado es un elastómero o hule de Etileno-Propileno, denominado EPDM.

Propiedades

El Polipropileno isotáctico, comercialmente conocido como Polipropileno, PP o hPP, es muy similar al polietileno, excepto por las siguientes propiedades:

- Menor densidad: el PP tiene un peso específico entre 0,9 g/cm³ y 0,91 g/cm³, mientras que el peso específico del PEBD (polietileno de baja densidad) oscila entre 0,915 y 0,935, y el del PEAD (polietileno de alta densidad) entre 0,9 y 0,97 (en g/cm³)

- Temperatura de reblandecimiento más alta

- Gran resistencia al stress cracking

- Mayor tendencia a ser oxidado (problema normalmente resuelto mediante la adición de antioxidantes)

El PP tiene un grado de cristalinidad intermedio entre el polietileno de alta y el de baja densidad.

Propiedades mecánicas

| PP homopolímero | PP copolímero | Comentarios | |

|---|---|---|---|

| Módulo elástico en tracción (GPa) | 1,1 a 1,6 | 0,7 a 1,4 | |

| Alargamiento de rotura en tracción (%) | 100 a 600 | 450 a 900 | Junto al polietileno, una de las más altas de todos los termoplásticos |

| Carga de rotura en tracción (MPa) | 31 a 42 | 28 a 38 | |

| Módulo de flexión (GPa) | 1,19 a 1,75 | 0,42 a 1,40 | |

| Resistencia al impacto Charpy (kJ/m²) | 4 a 20 | 9 a 40 | El PP copolímero posee la mayor resistencia al impacto de todos los termoplásticos |

| Dureza Shore D | 72 a 74 | 67 a 73 | Más duro que el polietileno pero menos que el poliestireno o el PET |

Presenta muy buena resistencia a la fatiga, por ello la mayoría de las piezas que incluyen bisagras utilizan este material.

Propiedades térmicas

| PP homopolímero | PP copolímero | Comentarios | |

|---|---|---|---|

| Temperatura de fusión (°C) | 160 a 170 | 130 a 168 | Superior a la del polietileno |

| Temperatura máxima de uso continuo (°C) | 100 | 100 | Superior al poliestireno, al LDPE y al PVC pero inferior al HDPE, al PET y a los "plásticos de ingeniería" |

| Temperatura de transición vítrea (°C) | -10 | -20 |

A baja temperatura el PP homopolímero se vuelve frágil (típicamente en torno a los 0 °C); no tanto el PP copolímero, que conserva su ductilidad hasta los -40 °C.

El PP es una poliolefina termoplástica parcialmente cristalina

Aplicaciones

El polipropileno ha sido uno de los plásticos con mayor crecimiento en los últimos años y se prevé que su consumo continúe creciendo más que el de los otros grandes termoplásticos (PE, PS, PVC, PET). En 2005 la producción y el consumo de PP en la Unión Europea fueron de 9 y 8 millones de toneladas respectivamente, un volumen solo inferior al del PE.[1]

El PP es transformado mediante muchos procesos diferentes. Los más utilizados son:

- Moldeo por inyección de una gran diversidad de piezas, desde juguetes hasta parachoques de automóviles.

- Moldeo por soplado de recipientes huecos como por ejemplo botellas o depósitos de combustible.

- Termoformado de, por ejemplo, contenedores de alimentos. En particular se utiliza PP para aplicaciones que requieren resistencia a alta temperatura (microondas) o baja temperatura (congelados).

- Producción de fibras, tanto tejidas como no tejidas.

- Extrusión de perfiles, láminas y tubos.

- Impresión 3D, recientemente se ha empezado a usar en formato de filamento para la impresión 3D FDM.

- Producción de película, en particular:

- Película de polipropileno biorientado (BOPP), la más extendida, representando más del 20% del mercado del embalaje flexible en Europa Occidental

- Película moldeada ("cast film")

- Película soplada ("blown film"), un mercado pequeño actualmente (2007) pero en rápido crecimiento

- El PP es utilizado en una amplia variedad de aplicaciones que incluyen empaques para alimentos, tejidos, equipo de laboratorio, componentes automotrices y películas transparentes.

- Tiene gran resistencia contra diversos solventes químicos, así como contra álcalis y ácidos

Una gran parte de los grados de PP son aptos para contacto con alimentos y una minoría puede ser usada en aplicaciones médicas (mallas quirúrgicas para tratamiento de hernias), o farmacéuticas.

- Aplicaciones del polipropileno

Funda flexible de CD.

Funda flexible de CD.

Caja CD

Caja CD

Producción

Existen numerosos procesos diferentes para la producción de PP. El más utilizado en el mundo actualmente (2002) es el Spherizone de Basell.

Catalizador

El elemento clave en el proceso es el catalizador utilizado. EL rendimiento de la reacción depende del tipo de catalizador empleado. Por ejemplo, para un catalizador de Ziegler-Natta de 3.ª generación el rendimiento es de alrededor de 20.000 Kg de polipropileno por Kg de catalizador. Se pueden utilizar tres tipos de catalizadores; en orden cronológico de invención:

- óxidos metálicos

- Ziegler-Natta

- metalocenos

Reactores

Los diferentes procesos también se diferencian por el tipo de reactor utilizado. Hoy en día (2007) se utilizan tres tipos de reactores:

- En masa. El reactor contiene solo propileno líquido, catalizador y el PP producto. El ejemplo más extendido de este tipo de procesos es el Spherizone.

- En suspensión. Además de propileno y catalizador, en estos reactores se añade un diluyente inerte. Este tipo de procesos fue el utilizado en primer lugar por Montecatini y el más empleado hasta los años 1980 pero hoy en día (2007) ya no se construyen plantas basadas en él por ser más complejo que las alternativas (en masa y en fase gas). Sin embargo, las plantas construidas hasta los años 1980 siguen funcionando y produciendo sobre todo PP choque.

- En fase gas. En este caso el propileno se inyecta en fase gas para mantener al catalizador en suspensión, formando un lecho fluido. A medida que el PP se va formando sobre las partículas de catalizador, éstas modifican su densidad, lo cual hace que abandonen el lecho al terminar su función. El ejemplo más extendido de este tipo de proceso es el Unipol.[2]

Control de la polimerización

La mayoría de los procesos inyectan hidrógeno para limitar el peso molecular producido, ya que actúa como agente de transferencia de cadena.

Historia

Invención (1950–1957)

A principios de la década de 1950, numerosos grupos de investigación en todo el mundo estaban trabajando en la polimerización de las olefinas, principalmente el etileno y el propileno. Varios de ellos lograron, casi simultáneamente, sintetizar PP sólido en laboratorio:[3]

- J. Paul Hogan y Robert Banks, de la estadounidense Phillips Petroleum, produjeron una pequeña muestra de PP en 1951, pero ni sus propiedades ni el catalizador utilizado la hacían apta para un desarrollo industrial.

- Bernhard Evering y su equipo de la también estadounidense Standard Oil produjeron mezclas de PP y PE desde 1950 mediante un catalizador de molibdeno, pero los resultados obtenidos no fueron satisfactorios y esta vía de desarrollo fue finalmente abandonada por Standard Oil.

- El equipo dirigido por el alemán Karl Ziegler, del Instituto Max Planck, había obtenido en 1953 polietileno de alta densidad usando unos excelentes catalizadores organometálicos que con el tiempo se llamarían catalizadores Ziegler. A finales de ese mismo año, obtuvieron PP en un experimento pero no se dieron cuenta hasta años más tarde. En 1954 Ziegler concedió una licencia para usar sus catalizadores a la estadounidense Hércules, que en 1957 empezó a producir PP en Norteamérica.

- El italiano Giulio Natta, del Instituto Politécnico de Milán (Italia) obtuvo PP isotáctico sólido en laboratorio, en 1954, utilizando los catalizadores desarrollados por Ziegler. Si bien hoy se sabe que no fue realmente el primero en manipular PP, sí fue el primero en arrojar luz sobre su estructura, identificando la isotacticidad como responsable de la alta cristalinidad. Poco después, en 1957, la empresa italiana Montecatini, patrocinadora del Politécnico, inició la comercialización del PP.

- W.N. Baxter, de la estadounidense DuPont, también obtuvo PP en 1954 pero solo en cantidades ínfimas y sin encontrarle utilidad al producto obtenido. DuPont nunca llegó a comercializar industrialmente polipropileno.

Desarrollo (1957–1983)

Al principio el uso del PP no se extendió mucho debido a dos razones. En primer lugar, Montecatini se vio envuelta en una compleja serie de litigios de propiedad intelectual con Phillips, DuPont y Standard Oil, lo cual paralizó en gran medida el desarrollo industrial del PP. Esta serie de litigios solo se resolvió completamente en 1989.[4] Por otro lado Montecatini también tuvo un conflicto con Ziegler porque Natta había usado sus catalizadores sin permiso para obtener polipropileno. Paradójicamente, el renombre obtenido por Natta hizo que los catalizadores Ziegler llegaran con el tiempo a conocerse como catalizadores Ziegler-Natta y ambos investigadores compartirían el Premio Nobel de Química de 1963.

En segundo lugar, el PP tenía serias desventajas frente al PE: menos resistencia al calor y a la luz y fragilidad a baja temperatura. El desarrollo de antioxidantes específicos solucionó la resistencia al calor y la luz mientras que el problema de la baja temperatura fue resuelto incorporando a la formulación del PP pequeñas cantidades de otros monómeros como por ejemplo el etileno.

Crecimiento (1983–actualidad)

En 1988 el consumo mundial de polipropileno fue de 10 millones de toneladas anuales.

Producción y consumo en Estados Unidos y Canadá: 18.000 millones de libras en 2005 y 18.300 en 2006.[5]

El crecimiento de la producción de polipropileno ha ido de la mano de una serie de fusiones entre los principales productores. Un ejemplo es la historia de la formación de Basell.[6]

En 1983 Hercules y Montedison unieron su producción de PP en una empresa conjunta llamada Himont, que pasó así a ser el mayor productor mundial, con alrededor de 1,1 millones de toneladas año (1,1 Mt/a). En 1987 Hercules se retiró de Himont y en 1990 Montedison adquirió el 100% de la empresa, alcanzando su producción casi 1,6 Mt/a. En 1995 Montedison fusionó Himont con el negocio de Shell en el polipropileno, resultando una nueva empresa llamada Montell, con una capacidad de unos 2,8 Mt/a. En 1997 Montedison vendió a Shell su parte por 2000 millones de dólares.[7]

Por otra parte, BASF y Hoechst, dos empresas químicas alemanas, unieron también en 1997 sus actividades de producción de PP en una empresa común llamada Targor. En 1998 BASF y Shell fusionaron sus divisiones de polietileno, formando Elenac. El polipropileno vino poco después y así en 1999 BASF y Shell anunciaron la creación de Basell, un gigante de las poliolefinas formado por la fusión de Montell, Targor y Elenac. Esta empresa se convirtió en el primer productor de polipropileno del mundo, con un 34% de cuota de mercado, y principalmente centrado en Europa.

Sin embargo, la rentabilidad de la producción de poliolefinas empezó a decaer a partir de 2000. Shell decidió desprenderse de sus activos petroquímicos y solicitó a BASF poner en venta Basell. 2005 BASF y Shell vendieron Basell a The Chatterjee Group y al fondo de inversión Access Industries por 4.400 millones de euros. Chatterjee es la mayor accionista de Haldia Petrochemicals, una petroquímica que, entre otros productos, fabrica PP mediante un proceso licenciado por Basell.

Referencias

Generales:

- ARLIE, J.P. (1990). Commodity Thermoplastics. París: Editions Technip. ISBN 2-7108-0591-X.

Propiedades:

- NICHOLSON, J.W. (2006). The Chemistry of Polymers, 3rd ed. RSC Paperbacks. ISBN 978-0-85404-684-3.

- BIRON, Michel (1998). Propriétés des thermoplastiques. Techniques de l'Ingénieur.

Aplicaciones:

- Polipropylene] (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última). en el sitio web de Basell

- PP European product range en el sitio web de Total Petrochemicals

Notas:

-

- Facts & Figures Archivado el 28 de septiembre de 2007 en Wayback Machine. en el sitio web de Plastics Europe

- «Polypropylene Production via Gas Phase Process». Intratec. ISBN 978-0-615-66694-5. Q3 2012.

- Sobre la invención del PP y los litigios subsiguientes:

- Sentencia judicial a litigio entre Karl Ziegler y Hercules

- «Estadísticas del PIPS». Archivado desde el original el 13 de julio de 2007. Consultado el 24 de marzo de 2007.

- Sobre la historia reciente de Basell:

- Reisch, Marc S. (1998). «From Coal Tar to Crafting a Wealth of Diversity». Chemical & Engineering News. .