Resistencia calentadora

Un elemento calefactor convierte la energía eléctrica en calor mediante el proceso de calentamiento Joule . La corriente eléctrica a través del elemento encuentra resistencia, lo que resulta en el calentamiento del elemento. A diferencia del efecto Peltier, este proceso es independiente de la dirección de la corriente.

Tipos de elementos calefactores

Metálicos

Hilo calefactor: los elementos calefactores de resistencia metálica pueden ser de hilo o cinta, rectos o enrollados. Se utilizan en dispositivos calefactores comunes como tostadoras y secadores de pelo, hornos para calefacción industrial, calefacción por suelo radiante, calefacción de techos, calefacción de caminos para fundir la nieve, secadores, etc. Las clases más habituales de materiales utilizados incluyen:

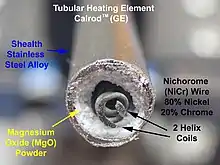

- Nicrom : la mayoría de los elementos calefactores de hilo calefactor suelen utilizar hilo, plancha o cinta de nicrom 80/20 (80% níquel, 20% cromo ). Nichrome 80/20 es un material ideal, porque tiene una resistencia relativamente alta y forma una capa adherente de óxido de cromo cuando se calienta por primera vez. El material bajo esta capa no se oxidará, evitando que el cable se rompa o queme.

- Aleación Kanthal (FeCrAl).

- Aleaciones de cuproníquel (CuNi) para calentar a baja temperatura

- Lámina grabada: los elementos de láminas grabados generalmente se fabrican con las mismas aleaciones que los elementos de hilo calefactor, pero se producen con un proceso de fotograbado sustractivo que comienza con una lámina continua de lámina metálica y termina con un patrón de resistencia complejo . Estos elementos se encuentran habitualmente en aplicaciones de calefacción de precisión tales como diagnóstico médico y aeroespacial.

- Los calefactores de infrarrojos halógenos de cuarzo también se utilizan para proporcionar calefacción radiante .

Cerámicos y semiconductores

- El disiliciuro de molibdeno (MoSi 2 ), un compuesto intermetálico, un silicio de molibdeno, es una cerámica refractaria que se utiliza principalmente en elementos calefactores. Tiene una densidad moderada, punto de fusión 2030 °C (3686 °F) y es eléctricamente conductor. A altas temperaturas forma una capa de pasivación de dióxido de silicio, protegiéndolo de la oxidación posterior. El área de aplicación incluye la industria del vidrio, la sinterización cerámica, los hornos de tratamiento térmico y los hornos de difusión de semiconductores .

- Carburo de silicio, véase elementos calefactores de carburo de silicio .

- Nitruro de silicio, véase industria de la automoción . El encendido de superficie caliente de nueva generación para el horno de gas y la bujía de motor diésel están hechos de material de nitruro de silicio. Este elemento de calentamiento o bujía alcanza una temperatura máxima de 1400 °C y se encienden rápidamente la gasolina o el queroseno. El material también se utiliza en motores diésel y de encendido por chispa para otros componentes de combustión y piezas de desgaste.[1]

- Elementos cerámicos PTC: los materiales cerámicos PTC se llaman por su coeficiente térmico positivo de resistencia (es decir, la resistencia aumenta al calentarse). Aunque la mayoría de cerámicas tienen un coeficiente negativo, estos materiales (a menudo compuestos de titanato de bario y titanato de plomo) tienen una respuesta térmica altamente no lineal, por lo que por encima de una temperatura umbral dependiendo de la composición su resistencia aumenta rápidamente. Este comportamiento hace que el material actúe como un calefactor autorregulado, ya que la corriente ocurre cuando está fresca, y no cuando hace calor.[2] Las películas delgadas de este material se utilizan en piezas de calentamiento,[3] en los calefactores de descongelación de la ventana trasera de automóviles,[4] y los elementos en forma de panal se utilizan en secadores de cabellos, calefactores de espacio y estufas de pellets más caros. . Este elemento calefactor puede llegar a una temperatura de 950 a 1000 °C y son elogiados por la velocidad de la temperatura y la estabilidad.

- El disilicato de molibdeno (MoSi2) un compuesto intermetálico, un silicato de molibdeno, es una cerámica refractaria utilizada principalmente en elementos calefactores. Tiene densidad moderada, punto de fusión 2030 °C (3686 °F) y es eléctricamente conductor. A altas temperaturas forma una capa de pasivación de dióxido de silicio, protegiéndolo de una mayor oxidación. El área de aplicación incluye la industria del vidrio, la sinterización cerámica, los hornos de tratamiento térmico y los hornos de difusión de semiconductores .

- Carburo de silicio, ver carburo de silicio § elementos calefactores .

- Nitruro de silicio, véase nitruro de silicio § industria automotriz. La nueva generación de mechero de superficie caliente para el horno de gas y el enchufe de brillo del motor diésel están hechos de material de nitruro de silicio. Este elemento calefactor o tapón de resplandor alcanzan una temperatura máxima de 1400 °C y son rápidos en encender gasolina o queroseno. El material también se utiliza en motores diésel y de encendido por chispa para otros componentes de combustión y piezas de desgaste.

- Elementos cerámicos PTC: Los materiales cerámicos PTC están nombrados por su coeficiente térmico positivo de resistencia (ie aumenta la resistencia al calentamiento). Aunque la mayoría de las cerámicas tienen un coeficiente negativo, estos materiales (a menudo el titanato de bario y los compuestos de titanato de plomo) tienen una respuesta térmica altamente no lineal, por lo que por encima de una temperatura umbral dependiente posterior la su aguante aumenta rápidamente. Éste

Calefactores de carburo de silicio

Las referencias a los elementos calefactores de carburo de silicio existen desde principios del siglo XX, cuando fueron producidos por Acheson's Carborundum Co. en Estados Unidos y EKL en Berlín. El carburo de silicio ofreció mayores temperaturas de funcionamiento en comparación con los calentadores metálicos. Los elementos de carburo de silicio se utilizan hoy en día en la fusión de vidrio y metales no férricos, tratamiento térmico de metales, producción de vidrio flotado, producción de componentes cerámicos y electrónicos, encendido en luces piloto por calentadores de gas, etc.

Calefactores de película gruesa

Los calefactores de película gruesa son un tipo de calefactor resistente que puede imprimirse sobre un sustrato delgado. Los calefactores de película gruesa presentan varias ventajas sobre los elementos de resistencia convencionales con funda metálica. Por lo general, los elementos de película gruesa se caracterizan por su factor de forma de perfil bajo, uniformidad de temperatura mejorada, respuesta térmica rápida debido a la baja masa térmica, bajo consumo de energía, alta densidad de vatios y una amplia gama de compatibilidad de voltaje. Normalmente, los calefactores de película gruesa se imprimen en sustratos planos, así como en tubos con distintos patrones de calefactor. Estos calefactores pueden alcanzar densidades de vatios de hasta 100 vatios W/ cm2 en función de las condiciones de transferencia de calor.[5] Los patrones de calefactor de película gruesa son altamente personalizables en función de la resistencia de la hoja de la pasta de resistencia impresa.

Estos calefactores pueden imprimirse en una variedad de sustratos, como metal, cerámica, vidrio, polímero mediante pastas de película gruesa cargadas con metal/aleación.[5] Los sustratos más comunes utilizados para imprimir calefactores de película gruesa son el aluminio 6061-T6, el acero inoxidable y las láminas de mica de moscovita o flogopita . Las aplicaciones y características operativas de estos calefactores varían ampliamente en función de los materiales de sustrato escogidos. Esto se atribuye principalmente a las características térmicas del sustrato del calefactor.

Existen diversas aplicaciones convencionales de los calefactores de película gruesa. Se pueden utilizar en planchas, planchas de gofres, calefacción eléctrica de fogones, humidificadores, tetera, dispositivos de sellado térmico, calefactores de agua, planchas de ropa y vapores, planchas de cabello, calderas, camas calentadas por impresoras 3D, cabezales de impresión térmica, pistolas de cola, equipos de calefacción de laboratorio, secadores de ropa, calefactores de zócalos, bandejas de calentamiento, intercambiadores de calor, dispositivos de descongelación/desentelado para parabrisas de coches, espejos laterales, descongelación de neveras, etc.[6]

Para la mayoría de las aplicaciones, el rendimiento térmico y la distribución de la temperatura son los dos parámetros clave del diseño. Para evitar cualquier punto caliente y mantener una distribución uniforme de la temperatura a través de un sustrato, el diseño del circuito puede optimizarse cambiando la densidad de potencia localizada del circuito de resistencia. Un diseño de calefactor optimizado ayuda a controlar la salida del calefactor y modular las temperaturas locales a través del sustrato del calefactor. En los casos en que se requieran 2 o más zonas de calefacción con diferente potencia de salida en un área relativamente pequeña, se puede diseñar un calefactor de película gruesa para conseguir un patrón de calefacción zonal en un solo sustrato.

Los calefactores de película gruesa pueden caracterizarse en gran medida en dos subcategorías: coeficiente de temperatura negativo (NTC) o coeficiente de temperatura positivo (PTC), basado en el efecto del aumento de temperatura sobre la resistencia del elemento. Los calefactores tipo NTC se caracterizan por una disminución de la resistencia a medida que aumenta la temperatura del calefactor y, por tanto, tienen una potencia de salida más alta a temperaturas más altas para una tensión de entrada determinada. Los calefactores PTC se comportan de manera opuesta con un aumento de la resistencia y una disminución de la potencia del calefactor a temperaturas elevadas. Esta característica de los calefactores PTC los hace también autorregulables, puesto que su potencia de salida se satura a una temperatura fija. Por otro lado, los calefactores de tipo NTC generalmente requieren un termostato o un termopar para controlar la fuga del calefactor. Estos calefactores se utilizan en aplicaciones que requieren un rápido aumento de la temperatura del calefactor hasta un punto de consigna predeterminado, ya que suelen actuar con mayor rapidez que los calefactores de tipo PTC.

Elementos calefactores de polímero PTC

Los elementos calefactores pueden fabricarse con materiales de caucho PTC conductores donde la resistividad aumenta exponencialmente con el aumento de la temperatura. Este calefactor producirá gran potencia cuando esté frío y se calentará rápidamente hasta una temperatura constante. Debido al aumento exponencial de la resistividad, el calefactor nunca puede calentarse a una temperatura superior a ésta. Por encima de esa temperatura, el caucho actúa como aislante eléctrico. La temperatura puede elegirse durante la producción del caucho. Las temperaturas típicas están entre 0 y 80 grados Celsius (32,0 y 176 °F) .

Es un calefactor autorregulado puntual y un calefactor autolimitante. La autorregulación significa que cada punto del calefactor de forma independiente mantiene una temperatura constante sin necesidad de regulación electrónica. La autolimitación significa que el calefactor nunca puede superar una determinada temperatura en ningún punto y no requiere ninguna protección contra el sobrecalentamiento.

Líquidos

Una caldera de electrodos utiliza la electricidad que fluye a través de unas corrientes de agua para crear vapor.

Elementos calefactores composite

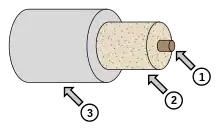

- Los elementos tubulares (revestidos) normalmente comprenden una bobina fina de hilo calefactor de aleación con resistencia al nicromo (NiCr), que se encuentra en un tubo metálico (de aleaciones de cobre o acero inoxidable como Incoloy ) y aislado por polvos de óxido de magnesio . Para mantener la humedad fuera del aislante higroscópico, los extremos están equipados con perlas de material aislante tales como cerámica o caucho de silicona, o una combinación de ambos. El tubo pasa a través de una matriz para comprimir los polvos y maximizar la transmisión de calor. Estos pueden ser una varilla recta (como en los hornos tostadores ) o doblados a una forma para abarcar un área a calentar (como en las estufas eléctricas, los hornos y las cafeteras ).

- Las pistas de metal-cerámica serigrafiadas depositadas sobre placas metálicas aisladas de cerámica (generalmente de acero) han encontrado una aplicación generalizada como elementos en teteras y otros electrodomésticos desde mediados de los años noventa.

- Elementos calefactores radiantes (lámparas de calor): una lámpara incandescente de gran potencia suele funcionar a menos de la potencia máxima para irradiar mayoritariamente infrarrojos en lugar de luz visible. Normalmente se encuentran en calefactores de espacio radiantes y calefactores de alimentos, ya sea en forma tubular larga o en forma de lámpara reflectante R40 . El estilo de la lámpara reflectante a menudo se tiñe de rojo para minimizar la luz visible producida; la forma tubular se presenta en diferentes formatos:

- Revestido de oro: se hace famoso por la lámpara patentada Phillips Helen. En el interior se deposita una película dicroica dorada que reduce la luz visible y permite pasar la mayor parte del infrarrojo de onda corta y media. Principalmente para calentar a personas. Algunos fabricantes ahora fabrican estas lámparas y mejoran constantemente.

- Revestimiento de rubí: la misma función que las lámparas revestidas de oro, pero a una fracción del coste. El deslumbramiento visible es mucho mayor que la variante dorada.

- Transparente - Sin recubrimiento y se utiliza principalmente en procesos de producción.

- Los elementos de núcleo de cerámica extraíbles utilizan un cable de aleación calefactores de resistencia enrollado a través de uno o más segmentos cerámicos cilíndricos para realizar la longitud requerida (relacionada con la salida), con o sin una barra central. Insertado en una funda metálica o tubo sellado por un extremo, este tipo de elemento permite la sustitución o reparación sin intervenir en el proceso implicado, generalmente calentamiento de fluido a presión.

Elementos calefactores combinados

- Los elementos calefactores para hornos de alta temperatura suelen estar hechos de materiales exóticos, tales como platino, disiliciuro de tungsteno / disiliciuro de molibdeno, molibdeno (hornos de vacío) y carburo de silicio . El encendido de superficie caliente de carburo de silicio, que son elementos calefactores diseñados para encender gases inflamables, son habituales en hornos de gas y secadores de ropa. También se utilizan calefactores láser para obtener altas temperaturas.[7]

Referencias

- Sorrell, Chris (6 de febrero de 2001). AZo Journal of Materials. ISSN 1833-122X. OCLC 939116350 https://www.azom.com/article.aspx?ArticleID=53

|url=sin título (ayuda). - How to Specify a PTC Heater for an Oven or Similar Appliance2. Process Heating. 26 de mayo de 2005. ISSN 1077-5870.

- Fang, Shu; Wang, Rui; Ni, Haisu; Liu, Hao; Liu, Li (2022). Journal of Industrial Textiles (PDF) 51 (15): 1015–136S. doi:10.1177/1528083720968278 https://journals.sagepub.com/doi/pdf/10.1177/1528083720968278

|url=sin título (ayuda). - Jang, Joohee; Parmar, Narendra S.; Choi, Won-Kook; Choi, Ji-Won (2020). ACS Applied Materials & Interfaces 12 (34): 38406–38414. PMID 32698575. doi:10.1021/acsami.0c10852.

- Prudenziati, Maria (2012). Printed films: materials science and applications in sensors, electronics and photonics. Cambridge, UK: Woodhead Publishing. ISBN 978-0857096210. OCLC 823040859. Resistencia calentadora en Google Libros

- Radosavljević, Goran (2012). «Printed heater elements». En Prudenziati, ed. Printed Films: Materials Science and Applications in Sensors, Electronics and Photonics. Oxford: Woodhead Publishing. p. 429–468. ISBN 978-1-84569-988-8. doi:10.1533/9780857096210.2.429.

- Rashidian Vaziri, M R (2012). Optical Engineering 51 (4): 044301–044301–9. Bibcode:2012OptEn..51d4301R. doi:10.1117/1.OE.51.4.044301 http://opticalengineering.spiedigitallibrary.org/article.aspx?articleid=1183406

|url=sin título (ayuda).

Enlaces externos

Wikimedia Commons alberga una categoría multimedia sobre Resistencia calentadora.

Wikimedia Commons alberga una categoría multimedia sobre Resistencia calentadora.

- «How PTC Heating Element Technology Works». DBK USA, 01-01-2000. [Consulta: 10 setembre 2023].