Béton cellulaire durci en autoclave

Le béton cellulaire durci en autoclave ou béton gaz ou béton autoclavé est un béton léger ayant une masse volumique faible[1] grâce aux bulles de gaz qu’il contient. Ce gaz provient d'une réaction chimique qui a lieu lors de sa fabrication[2]. Le béton cellulaire est un matériau de construction préfabriqué destiné au gros œuvre du bâtiment. Il peut être un béton porteur (avec armature pour les portées horizontales par exemple) ou non porteur. Il peut être découpé en éléments dimensionnés (préalablement au passage en autoclave)[3].

Pour les articles homonymes, voir béton cellulaire.

Histoire technique

Le ciment artificiel pour faire du béton de ciment artificiel existe de façon pratique depuis 1820. Il fait partie de l'histoire de la pierre artificielle.

Le Dr Zernikow a été le premier, en 1877, à étudier le durcissement de mélanges de sable silicieux avec de la chaux vive portés à haute température sous pression de vapeur d’eau. « Les mortiers obtenus ne présentaient pas de résistances mécaniques suffisantes pour la construction[4] ». L'allemand W. Michaelis brevette un procédé de béton autoclavé en 1880.

La seconde invention vient de l’émulsification des mortiers. En 1889, cette invention a été octroyée à E. Hoffmann. Il a utilisé de la pierre à chaux finement broyée et de l’acide sulfurique pour émulsionner des mortiers à base de ciment et de gypse. En 1914, J.W. Aylsworth et F.A. Dyer ont breveté un procédé utilisant de la poudre d’aluminium ou de zinc comme émulsifiant. Ces poudres de métal réagissent en milieu alcalin (chaux ou ciment) en dégageant de l’hydrogène[3]. « Cette formation de gaz fait lever la masse de béton frais à l’instar de ce qui se produit lors de la fabrication du pain[3] ».

La conception de bloc de béton manufacturé (parpaing ou moellon de ciment) débute en France en 1922 pour des raisons économiques d'autoconstruction possible de maisons individuelles à la suite de la guerre mondiale et des migrations ouvrières[5].

Le béton cellulaire est depuis 1930 dans la pratique du bâti modulaire en concurrence avec le verre cellulaire non poreux (appellation usuelle foam glass) utilisé pour une isolation rapportée (doublage)[6].

Les formes armées ou renforcées du béton cellulaire existent depuis 1935.

Le béton cellulaire durcit en réaction de prise ordinaire de béton et aurait lui aussi ses valeurs de résistance augmentées par le durcissement sous l'eau à température ordinaire. Le béton cellulaire n'est pas un produit céramique (brique historique, brique alvéolaire extrudée moderne) où on obtient par la température une transformation physico-chimique d'un matériau hydrophile plastique qui devient rigide et stable.

Utilisation

Le béton cellulaire est couramment utilisé sous forme non armée en Europe centrale et orientale, en Chine et en Inde. Les pays développés, comme le Japon, la Corée du Sud, l'Australie, les États-Unis ou l'Europe occidentale maîtrisent ses dernières techniques plus sophistiquées . On estime, à l'échelle européenne, que 500 000 maisons individuelles[7] sont construites chaque année avec ce matériau[réf. nécessaire].

Si le matériau est très utilisé dans les pays d’Europe du Nord, il s’impose plus doucement dans les régions où l'isolation d'une habitation s'effectue par l’intérieur — comme en France jusqu'à la dernière partie du XXe siècle — ou plus récemment par l'extérieur partout dans le monde.

Le béton cellulaire est beaucoup moins connu en France, il a fait l'objet de la norme NF EN 441-7, des normes DIN en Allemagne et ASTM aux États-Unis et au Royaume-Uni.

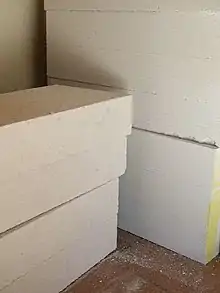

Le béton cellulaire, sous forme de bloc, sert notamment à la construction de bâtiments, en particulier de maisons individuelles. Un bloc se présente généralement sous forme de parallélépipède rectangle de couleur blanche. Le matériau est disponible sous des formes types propres à la préfabrication. Les éléments sont de différentes tailles. Ils présentent des réservations. On peut les utiliser en linteau, ou également pour réaliser des dalles de plancher et de toiture, ou encore sous forme de carreaux pour des cloisons. Les fournisseurs et fabricants utilisent cet argument qui permet de réaliser une maison entièrement en béton cellulaire.

En pavillonnaire autoconstruction — à souci écologique vu le surcoût (prix doublé de la structure[7] ) des matériaux constructifs tous postes intégrés gros-oeuvre — est utilisable puisque ne nécessitant pas de mécanisation de la mise en œuvre (manipulation-levage et sciage à la scie égoïne). Le béton cellulaire est utilisé en bâti industriel pour constituer des murs non porteurs coupe-feu, mais il ne peut constituer des cheminées. Il est utilisé pour des rénovations[7], sur des structures nécessitant de ne pas être mises en charge plus lourdement [8].

En chantier

La pose du matériau est réputée rapide, l'assemblage se fait au mortier-colle pour une pose dite « à joint mince. » En France, le DTU régissant la pose des éléments de maçonnerie quel que soit le matériau impose que le premier rang de blocs doit être à un minimum de 15 cm au-dessus du niveau du sol extérieur, il faut donc respecter la pose du premier rang de mur sur une arase de mortier avec soit un hydrofuge de masse ou une bande d'arase étanche. Lorsque ceci n'est pas possible, comme dans le cas d'un mur enterré, il est nécessaire de le protéger de manière étanche contre la venue d'eau au pied du mur.

Propriétés d'isolation thermiques et de légèreté, isolation phonique

L’isolation rapportée à l’intérieur ou à l'extérieur est moins efficace pour des bâtis comportant des balcons et terrasses car il y a propagation des flux de chaleur par les ponts thermiques (jonction des murs extérieurs, jonction des murs et planchers), ce qui peut représenter jusqu'à 40 % des déperditions d’énergie dans certains bâtiments.

Le béton cellulaire est un matériau dit « à isolation répartie ». À la fois porteur et isolant, ce procédé permet une isolation stable (pas d’affaiblissement, pas de détérioration possible autre que mécanique, comme cela peut être aussi le cas pour une isolation rapportée en extérieur). La performance thermique du matériau correspond à une conductivité thermique variable selon le produit. Sa structure alvéolaire constituée de millions de bulles d’air (mousse) lui confère ses propriétés d’isolant thermique selon son épaisseur. Cependant sa conductivité oblige pour ce cas d'un mur porteur périphérique (monomur non doublé) fait avec un produit de base à avoir une épaisseur équivalente (mini 30 cm) à la brique alvéolaire extrudée de base. Emprisonné de façon homogène dans la masse du matériau, l’air assume son rôle d’isolant, tout en garantissant une bonne inertie thermique au bâtiment. Il existe des matériaux avec une densité permettant l'obtention de coefficient de conductivité thermique de 0,09 W m−1 K−1 avec une résistance mécanique de 3 MPa, suffisante pour la construction de murs porteurs.

L'isolation acoustique du béton cellulaire est assez moyenne, surtout pour le cloisonnement intérieur rapporté.

Du fait de sa teneur en aluminium, ce béton possède des propriétés électromagnétiques, effet possible de cage de Faraday[réf. nécessaire].

Fabrication

Le béton cellulaire est constitué de sable siliceux, chaux (vive ou pas), ciment en matières premières de base. Les composants sont intimement mélangés dans des proportions bien déterminées. L’adjonction d’une petite quantité de poudre d’aluminium ou de la pâte d'aluminium aura pour effet « de faire lever la pâte[3] ».

Une fois la mise en forme par moulage durcie par autoclavage sans rétrécissement dimensionnel notable, le béton emprisonne — définitivement et de manière stable — une grande proportion d'air et de gaz dans une structure dite cellulaire. Ses propriétés en termes d'isolation thermique et de légèreté sont améliorées par rapport aux autres bétons.

Procédé

Le processus consiste à industrialiser un matériau existant historiquement, le béton, que les Romains avaient utilisé pour la construction de certains de leurs ouvrages sous-marins.

Les phases importantes de la fabrication sont :

- La préparation, le dosage et le malaxage des matières premières (sable, chaux, ciment, poudre ou pâte d'aluminium et eau) ;

- La préparation des moules ;

- La coulée, la levée et le durcissement de la pâte ;

- Le découpage et le profilage des produits ;

- Le passage en autoclave sous une pression d’environ 11 bars et à 180 °C pendant 10 à 12 heures.

Le mode de fabrication en autoclave correspond à mécaniser un processus qui aboutit, à l’état naturel, à la création d’un minéral à la structure moléculaire analogue : la tobermorite, silicate de calcium hydraté. La structure alvéolaire est reproduite grâce à la poudre ou pâte d'aluminium qui, en présence des autres composants de fabrication, agit comme agent d'expansion. Le mélange réagit vigoureusement avec l'hydroxyde de calcium et produit un bullage de gaz hydrogène. Les réactions chimiques impliquées sont les suivantes :

- CaO + H2O → Ca(OH)2 + 65,2 kcal/mol ou 1155 kJ/kgCaO

- 3 Ca(OH)2 + 2 Al + 6 H2O → Ca3[Al(OH)6]2 + 3H2gaz

- 6 SiO2 + 5 Ca(OH)2 → 5 CaO. 6 SiO2. 5 H2O solide

Ce mode de fabrication favorise le fonctionnement des usines en cycle fermé : elles ne rejettent aucune substance liquide ou solide susceptible de polluer eaux ou sols[citation nécessaire], et les déchets issus de cette phase de production, peu importants et totalement inertes, sont valorisés à 90 %[citation nécessaire]. Dans l’atmosphère, le seul gaz libéré est de la vapeur d’eau.

La fabrication du béton cellulaire nécessite en outre peu d’énergie[réf. nécessaire] (dont une partie peut être utilisée pour chauffer les locaux d'usine), en comparaison avec la fabrication de la brique et de la construction non préfabriquée; l’eau nécessaire à ce processus peut également être réutilisée.

Composition

Composition des matières pour réaliser le béton cellulaire :

- Environ 64 % de sable de quartz siliceux

- Environ 20 % de ciment (cpj32,5)

- Environ 16 % de chaux

- Environ 0,05 % de pâte ou poudre d'aluminium

- Environ 1 % de gypse

- De l'eau

Un bloc composé de 20 % de matière et 80 % d'air (valable pour un bloc en masse volumique de 400 kg/m3). 100 % des déchets avant autoclavage sont recyclés, et après autoclavage plus de 90 % sont remis dans le cycle de fabrication.

Dans la culture

Par sa tendreté, sa facilité de travail, son aspect à bulles, le béton cellulaire a été utilisé par certains artistes comme matériau de sculpture, comme Roger Chomeaux.

Notes et références

- Pour la manipulation prévoir entre 300 et 650 kg/m3 selon OPPBTP (consulté le 12 mars 2019).

- Georges Dreux, Jean Festa, Nouveau guide du béton et de ses constituants, Eyrolles, 1998 (8e édition)

- Jos Cox, Jacques Sizaire, Pascal Meulders, Elly Van Overmeire et Albert Ingelaere, « Le Béton Cellulaire, Matériau d’Avenir », sur Fédération belge de Béton Cellulaire, Jacques Sizaire Avenue des Créneaux 18 bte 7 1200 Bruxelles (consulté le ).

- Nicolas Fatré, « cellulaire autoclavé dans la construction », sur Techniques de l'Ingénieur (consulté le ) .

- « Charles Broutta imagine en 1922 un carreau de ciment de 50cm de côté, « muni de rainures et de languettes coulées dans la masse pour faciliter l'assemblage » Denis Guthleben, Centre National de la Recherche Scientifique, Rêves de savants : Etonnantes inventions de l'Entre-deux-guerres, Paris, Armand Colin, , 159 p. (ISBN 978-2-200-25760-6).

- Ce verre est lui aussi issu d'un dégagement de gaz par un additif dans un matériau fournissant la structure rigide sur une portée de type plaque (au contraire des isolants types granulat, laine et plaque hydrocarbures (polystyrène).

- 5% des maisons individuelles (surcoût matériau) en France avec deux acteurs sur le marché français qui proposent des produits assez similaires : Xella avec sa marque Ytong (leader) et Cellumat (Challenger), « Le Béton cellulaire », sur organisation Conseils thermiques

- Surtout celles (structures bois) nécessitant pour des isolations périphériques la perméabilité à la vapeur d'eau par l'usage d'un produit poreux.

Liens externes

- Portail de la chimie

- Portail de l’architecture et de l’urbanisme

- Portail du bâtiment et des travaux publics

- Portail des sciences des matériaux