Electron beam physical vapor deposition

L'Electron beam physical vapor deposition (EBPVD) est une forme de dépôt physique en phase gazeuse dans laquelle une anode cible sous vide poussé est bombardée par un faisceau d'électrons émis par un filament de tungstène chargé. Le faisceau d'électrons transforme les molécules de la cible en phase gazeuse. Ces molécules précipitent alors sous forme solide, recouvrant toute la chambre à vide (en quelque sorte) d'une couche mince du matériau de l'anode.

.jpg.webp)

Introduction

Le dépôt de couches minces est un processus utilisé dans l'industrie des semi-conducteurs pour la fabrication de matériel électronique, dans l'industrie aérospatiale pour créer des revêtements de protection thermiques et chimiques afin de protéger les surfaces contre les environnements corrosifs, en optique pour conférer la réflectance (ou la transmittance) souhaitée à un substrat et ailleurs dans l'industrie pour modifier des surfaces et obtenir une variété propriétés désirée.

Les processus de dépôt peuvent être classés en dépôt physique en phase gazeuse (PVD) et dépôt chimique en phase gazeuse (CVD). En CVD, la croissance du film se déroule à des températures élevées, conduisant à la formation de produits gazeux corrosifs, et il peut laisser des impuretés dans le film.

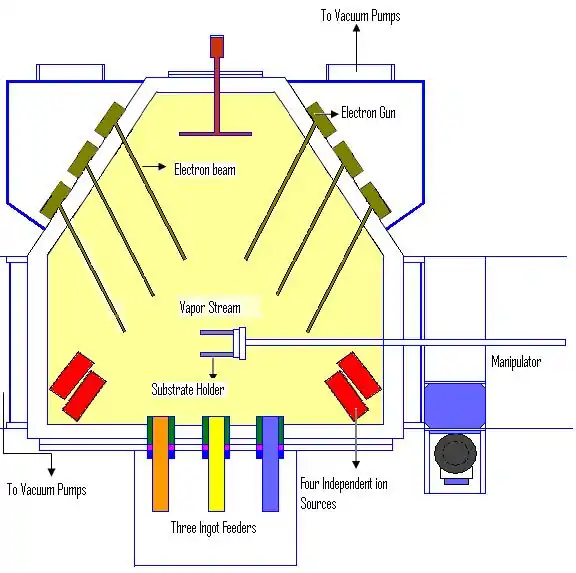

Le processus de PVD peut être effectué à des températures inférieures et sans produits corrosifs, mais les vitesses de dépôts sont généralement plus faible. Avec le dépôt physique gazeux par faisceau d'électrons cependant, on obtient un taux de dépôt élevé de 0,1 à 100 µm/min à une température de substrat relativement faible, avec une efficacité très élevée d'utilisation de matière. Le schéma d'un système EBPVD est montré figure 1.

Processus de dépôt en couche mince

Dans un système EBPVD, la chambre de dépôt est à une pression de × 10-4 Torr, soit environ × 10-2 Pa. Le matériau à évaporer est sous forme de lingot. Il y a jusqu'à de six canons à électrons, ayant chacun une puissance de quelques dizaines à des centaines de kW. Les faisceaux d'électrons peuvent être générées par émission thermoïonique, émission de champ d'électrons ou la méthode de l'arc anodique. Le faisceau d'électrons généré est accéléré à une énergie cinétique élevée et concentré sur le lingot. Lorsque la tension d'accélération est comprise entre 20 kV - 25 kV et le courant du faisceau de quelques ampères, 85 % de l'énergie cinétique des électrons est convertie en énergie thermique lorsque le faisceau frappe la surface du lingot. La température de surface du lingot augmente entrainant la formation de liquide fondu. Bien qu'une partie de l'énergie des électrons incidents est perdue dans l'excitation de rayons X et émissions secondaires, le matériau liquide du lingot s'évapore dans le vide.

Le lingot est lui-même enfermé dans un creuset en cuivre, refroidi par circulation d'eau. Le niveau de liquide en fusion à la surface du lingot est maintenu constant par le déplacement vertical du lingot. Le nombre de lingots dépend du matériau à déposer. Le taux d'évaporation est de l'ordre de 1 × 10−2 g/cm2 s.

Méthodes d'évaporation

Les carbures réfractaires tels que carbure de titane et borures comme le borure de titane et le borure de zirconium peuvent s'évaporer sans subir de transformation en phase gazeuse. Ces composés sont déposés par évaporation directe. Dans ce processus, ces composés, compactés sous la forme de lingot, sont évaporés dans le vide par le faisceau focalisé d'électrons de haute énergie et les vapeurs sont condensées directement sur le substrat.

Certains oxydes réfractaires et les carbures subissent une fragmentation lors de leur évaporation par le faisceau d'électrons, ce qui entraine une stœchiométrie différente du matériau initial. Par exemple, l'alumine, évaporée par faisceau d'électrons, se dissocie en aluminium, AlO3 et Al2O. Certains carbures réfractaires tels que carbure de silicium et carbure de tungstène se décomposent par chauffage et les éléments dissociés ont des volatilités différentes. Ces composés peuvent être déposés sur le substrat soit par évaporation réactive ou par co-évaporation. Dans le processus d'évaporation réactive, le métal est évaporé à partir du lingot par le faisceau d'électrons. Les vapeurs sont transportées par le gaz réactif, qui est de l'oxygène en cas d'oxydes métalliques ou de l'acétylène dans le cas des carbures métalliques. Lorsque les conditions thermodynamiques sont réunies, les vapeurs réagissent avec les gaz à proximité du substrat pour former le film. Les films de carbure métallique peuvent aussi être déposés par la co-évaporation. Dans ce processus, deux lingots sont utilisés, l'un pour le métal et l'autre pour le carbone. Chaque lingot est chauffé avec une énergie de faisceau différent de sorte que leur taux d'évaporation peut être contrôlé. Quand les vapeurs arrivent à la surface, elles se combinent chimiquement dans de bonnes conditions thermodynamiques pour former une pellicule de carbure métallique.

Le substrat

Le substrat sur lequel le dépôt de couche doit avoir lieu est nettoyé aux ultrasons et fixé sur le porte-substrat. Le porte-substrat est attaché à l'arbre de manipulateur. L'arbre manipulateur se déplace en translation pour ajuster la distance entre le lingot source et le substrat. L'arbre tourne aussi le substrat à une vitesse spécifique afin que le film se dépose uniformément. Un potentiel négatif d'une tension de 200 V à 400 V peut être appliqué sur le substrat. Souvent, un flux d'électrons à haute énergie de l'un des canons à électrons ou des rayons infrarouges provenant des lampes de chauffage est utilisé pour préchauffer le substrat.

Dépôt assisté par flux ionique

Des systèmes EBPVD sont équipés de sources d'ions. Ces sources d'ions sont utilisées sur le substrat pour la gravure et le nettoyage, la pulvérisation de la cible et le contrôle de la microstructure du substrat. Les faisceaux d'ions bombardent la surface et modifient la micro-structure du film. Lorsque la réaction de dépôt a lieu sur la surface du substrat chaud, les films peuvent développer une contrainte de tension interne due à l'inadéquation des coefficients de dilatation thermique entre le substrat et le film. Des ions à haute énergie peuvent être utilisés pour bombarder ces revêtements céramiques de protection thermique et transformer la contrainte de traction dans un effort de compression. Le bombardement ionique augmente également la densité du film, modifie la taille de grain et transforme un film amorphe en film polycristallin. Des ions à faible énergie sont utilisés pour les films de surface des semi-conducteurs.

Avantages de l'EBPVD

Le taux de dépôt dans ce processus peut être aussi faible que 1 nm par minute jusqu'à un maximum de quelques micromètres par minute. L'efficacité de l'utilisation des matériaux est élevé par rapport à d'autres méthodes et le processus offre un contrôle structurel et morphologique du film. En raison du taux très élevé de déposition, ce processus a une application industrielle potentielle pour les revêtements de protection d'usure et thermique dans l'industrie aérospatiale, les revêtements durs dans l'industrie d'outillage et outils de coupe et des films électroniques et optiques dans l'industrie des semi-conducteurs.

Inconvénients de l'EBPVD

L'EBPVD est un processus de dépôt "à vue". Le mouvement de translation et de rotation de l'arbre aide pour le revêtement de surface extérieure de géométrie complexe, mais ce processus ne peut pas être utilisé pour recouvrir une surface intérieure de géométrie complexe. Un autre problème potentiel est que la dégradation du filaments du canon à électrons entraine un taux d'évaporation non-uniforme.

Références

- (en) D. Wolfe, Thesis (Ph.D), Thesis 2001dWolfe,DE, Synthesis and characterization of TiC, TiBCN,TiB2 /TiC and TiC/CrC multilayer coatings by reactive and ion beam assisted, electron beam-physical vapor deposition (EB-PVD) The Pennsylvania State University, 1996.

- (en) B. A. Movchan, Surface Engineering, vol. 22, , 35–46 p.

- (en) D. Wolfe et J. Singh, Surface and Coatings Technology, vol. 124, , 142–153 p.

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Electron beam physical vapor deposition » (voir la liste des auteurs).

- Portail de la physique

- Portail des sciences des matériaux