Polyaryléthercétone

Les polyaryléthercétones (PAEK)[1] sont une famille de polymères thermoplastiques semi-cristallins techniques à propriétés thermomécaniques élevées. Ils comportent un enchaînement de cycles aromatiques très stables constitués de noyaux phénylène réunis par un atome d’oxygène (éther aromatique : Ar-O-Ar) et/ou un groupe carbonyle (cétone aromatique : Ar-CO-Ar)[2].

Types

Les principaux polymères appartenant à cette famille sont les suivants :

| Nom | Sigle | Formule développée plane |

|---|---|---|

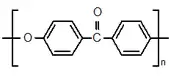

| Polyéthercétone | PEK |  |

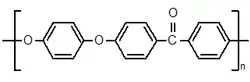

| Polyétheréthercétone | PEEK |  |

| Polyétheréthercétonecétone | PEEKK | |

| Polyéthercétonecétone | PEKK | |

| Polyéthercétoneéthercétonecétone | PEKEKK |

Le PEEK (aussi appelé poly(éther-éther-cétone de phénylène)) est le PAEK le plus utilisé.

Composition

Le ratio et la distribution des fonctions éther et des fonctions cétone influencent principalement la température de transition vitreuse et la température de fusion des polymères. Ceci influence leur résistance thermique et leur température de mise en forme. L’augmentation du ratio des fonctions cétone augmente la rigidité des chaînes polymères, ce qui augmente la température de transition vitreuse et la température de fusion[3].

Propriétés

Sans ajout de charges ni de renfort, les polyaryléthercétones ont les propriétés suivantes[4] :

- des propriétés mécaniques élevées dans un intervalle de température variant de −100 °C à la température de transition vitreuse comprise entre 132 °C et 187 °C ;

- une température maximale d’utilisation en service continu sans contrainte mécanique de 250 °C ;

- une excellente résistance au feu ;

- une bonne résistance chimique.

Synthèse et production

La polymérisation des monomères peut avoir lieu en suivant une des deux voies suivantes[5] :

- substitution nucléophile : la formation des fonctions éther a lieu durant l’étape de polymérisation ;

- substitution électrophile : la formation des fonctions carbonyle a lieu durant l’étape de polymérisation.

La mise en forme des PAEK peut avoir lieu selon les différentes méthodes de mise en forme des matières plastiques, comme l’extrusion, le moulage par injection et le moulage par compression.

Applications

Grâce à leurs excellentes résistances mécaniques, thermiques et chimiques, ils sont utilisés dans les appareils médicaux, les pompes de produits chimiques et les composants utilisés pour les forages pétroliers comme les joints, les pièces de soupapes, les engrenages et les roulements[6].

Références

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Polyaryletherketone » (voir la liste des auteurs).

- Nom et abréviation selon la norme EN ISO 1043-1, Plastiques - Symboles et termes abrégés - Partie 1 : polymères de base et leurs caractéristiques spéciales

- Françoise Pardos, Polyaryléthercétones (PAEK), Aspects économiques, Éditions techniques de l'ingénieur, traité Plastiques et Composites, AM 3 395, 2012

- Joseph C. Salamone, Concise polymeric materials encyclopedia, CRC Press, 1999

- Sandor Füzesséry, Polyaryléthercétones PAEK, Éditions techniques de l'ingénieur, traité Plastiques et Composites, A3395, 1995

- (en) Dominick V. Rosato, Donald V. Rosato et Matthew V. Rosato, Plastic product material and process selection handbook, Kidlington, Oxford, UK New York, USA, Elsevier, , 618 p. (ISBN 978-1-85617-431-2, 978-0-080-51405-5 et 978-1-281-75503-2, OCLC 162597897, lire en ligne)

- (en) Joseph C. Salamone (editor-in-chief), Polymeric materials encyclopedia, Boca Raton, CRC Press, , 9600 p., 12 volumes (9218 pages) (ISBN 978-0-8493-2470-3, lire en ligne)