Variateur électronique de vitesse

Un variateur électronique de vitesse (en anglais, variable frequency drive ou VFD) est un dispositif destiné à régler la vitesse et le couple d'un moteur électrique à courant alternatif en faisant varier respectivement la fréquence et le courant, délivrées à la sortie de celui-ci.

Leurs applications vont des plus petits aux plus grands moteurs, comme ceux utilisés par les perceuses. Alors qu'environ un quart de la consommation d'électricité mondiale provient des moteurs électriques utilisés par l'industrie, les variateurs de vitesse ne restent que peu répandus, alors qu'ils permettent d'importantes réductions de consommation d'énergie.

Les progrès de l'électronique de puissance ont permis de réduire le coût et la taille des variateurs de vitesse ces quatre dernières décennies. Ils ont concerné à la fois les interrupteurs semi-conducteurs utilisés, la topologie, les méthodes utilisées en contrôle commande et en simulation, ainsi que le matériel et les logiciels employés pour la commande.

Les variateurs de vitesse peuvent être soit basse tension, soit moyenne tension. Certains fonctionnent en onduleurs, d'autres en redresseur/onduleur.

Principe et description

Un variateur de vitesse est constitué : d'un moteur électrique à courant alternatif, d'un contrôleur, d'une interface utilisateur. Il fait partie d'un système d'entraînement[1],[2].

Moteur électrique à courant alternatif

Les moteurs électriques à courant alternatif utilisés dans les variateurs de vitesse sont principalement des moteurs asynchrones triphasés. Il est également possible d'employer des moteurs monophasés, mais le cas est plus rare. Les moteurs synchrones présentent des avantages dans certaines situations, toutefois ceux asynchrones sont globalement moins coûteux et adaptés à la plupart des utilisations. Les moteurs des variateurs de vitesse sont souvent conçus pour avoir une vitesse de fonctionnement fixe. Les surtensions imposées par les variateurs de vitesse rendent une conception adaptée indispensable pour le moteur. Des normes internationales décrivent les contraintes à observer[3].

Principe

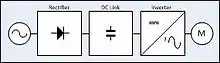

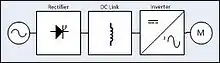

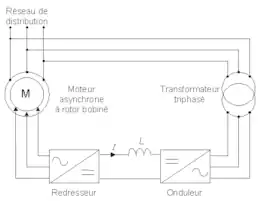

Le contrôleur du variateur de vitesse est un composant d'électronique de puissance à base de semi-conducteurs. Souvent, il est composé d'un redresseur, d'un circuit intermédiaire en tension continue. Dans le premier cas, ils convertissent la tension alternative du réseau électrique en une tension de sortie également alternative de phase et d'amplitude souhaitées pour le moteur électrique. Les variateurs de vitesse en source de tension sont les plus répandus. Dans le cas où une tension continue est disponible, les variateurs de vitesse sont seulement composés d'un onduleur. Les redresseurs sont généralement des ponts de diodes (ou de Graetz) double alternance triphasés à six pulsations. Dans le cas d'un variateur fonctionnant en source de tension, le circuit intermédiaire est constitué d'une capacité montée en shunt qui sert à la fois à lisser la tension et de tampon entre les deux sources de tensions que sont le redresseur et l'onduleur. La tension continue est ainsi constante à l'entrée de l'onduleur. Celui-ci la transforme en une tension sinusoïdale pour alimenter le moteur. Les onduleurs en source de tension ont un facteur de puissance plus élevé et fournissent une tension ayant moins d'harmoniques que ceux en source de courant (pour plus de détails se référer à la partie topologies génériques ci-dessous). Il est également possible d'avoir un contrôleur fonctionnant en convertisseur de phase, avec seulement une phase en entrée et trois phases en sortie[4].

Les composants semi-conducteurs ont réalisé des progrès importants ces cinquante dernières années. Leur tension, courant et fréquence de commutation admissibles ont augmenté considérablement. L'arrivée sur le marché des IGBT en 1983 a par exemple marqué une évolution importante. Ils se sont imposés comme les composants semi-conducteurs les plus utilisés pour les onduleurs associés aux variateurs de fréquence. Les contrôleurs ont exploité ces progrès[5],[6],[7],[8].

Stratégies de commande

Différentes stratégies de commande existent. La plus simple est la commande scalaire, elle consiste à maintenir constant le rapport tension sur fréquence (U/Hz) aux bornes du moteur. En d'autres termes, le flux magnétique dans le moteur est constant. Le couple par contre ne l'est pas. Si elle est suffisante pour de nombreuses applications, la commande scalaire a globalement de faibles performances. Les fonctionnements en basse vitesse, dynamiques, demandant un positionnement précis, en sens opposé... sont mal supportés. Des variantes de la commande scalaire utilisent un rapport tension fréquence dépendant de la situation[9]. Les deux autres familles de stratégies de commande utilisées sont la commande vectorielle et la commande directe du couple. Reposant sur des changements de base et des calculs matriciels effectués sur les courants et tensions, elles permettent de commander précisément à la fois le flux et le couple des moteurs électriques. Elles sont plus complexes, mais offrent des performances supérieures[10].

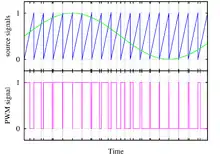

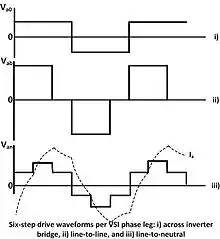

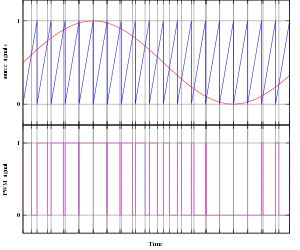

Modulation

Les trois stratégies de commande précitées délivrent à l'onduleur une consigne de tension ou de courant selon les cas. La modulation permet ensuite de mettre en œuvre cette consigne pour alimenter le moteur. La modulation de largeur d'impulsion (MLI) est la méthode la plus répandue. Elle peut utiliser divers algorithmes. La méthode du vecteur spatial gagne progressivement du terrain sur la méthode intersective plus ancienne[11]. La figure ci-contre illustre cette dernière méthode. Elle consiste à comparer la modulante (le signal à synthétiser) à une porteuse généralement triangulaire. Le signal de sortie vaut 1 si la modulante est plus grande que la porteuse, 0 sinon ; le signal de sortie change donc d'état à chaque intersection de la modulante et de la porteuse[6],[12],[13].

Survitesse

Les moteurs asynchrones et les moteurs synchrones bobinés peuvent fonctionner à une vitesse supérieure à leur vitesse nominale, dite « survitesse », en réduisant leur flux magnétique. La puissance nominale ne devant être dépassée, il faut alors réduire le couple en proportion inverse de la vitesse. Les moteurs synchrones à aimants permanents ne disposent que de capacités de fonctionnement en survitesse limitées, le flux produit par l'aimant étant constant[14]. Sur les moteurs asynchrones la survitesse à la puissance nominale est généralement limitée à 130 voire 150 % de la vitesse nominale. La baisse du breakaway torque empêche d'aller plus loin. Les moteurs synchrones bobinés peuvent être exploités à des vitesses supérieures. Par exemple, dans les laminoirs des vitesses de 200 à 300 % sont courantes. La vitesse maximale est déterminée par la résistance mécanique du rotor.

Le contrôleur possède un processeur embarqué afin de réaliser les calculs nécessaires. Ses instructions ne sont pas accessibles directement à l'utilisateur. Ce dernier peut par contre implémenter les variables, les affichages et les schémas blocs requis pour la commande, la protection et l'observation du moteur[6],[15].

Les contrôleurs sont programmés afin de pouvoir prendre en compte la présence dans le variateur de fréquences de divers éléments optionnels. Par exemple (classés selon leur position dans le circuit) :

- connectés en amont du redresseur : disjoncteur, sectionneur, fusible, filtre CEM, bobine sur la ligne, filtre passif ;

- connectés dans le circuit intermédiaire : hacheur de freinage, résistance de freinage ;

- connectés en aval de l'onduleur : bobine, filtre (pour les harmoniques), filtre limitant la variation de la tension[16].

Interface utilisateur

L'interface utilisateur lui permet de démarrer et d'arrêter le moteur ainsi que d'en ajuster la vitesse. Elle peut aussi inclure le fonctionnement du moteur en sens opposé, un sélecteur pour choisir entre commande manuelle ou automatique, respectivement locale ou à distance, de la vitesse. L'interface dispose d'un affichage donnant des informations sur le statut du moteur. Des touches permettent à l'utilisateur de communiquer avec l'interface. Des ports, d'entrée ou sortie, sont souvent fournis pour connecter d'autres périphériques, signaux... Un port, par exemple série, sert à configurer le contrôleur à partir d'un ordinateur[6],[17],[18].

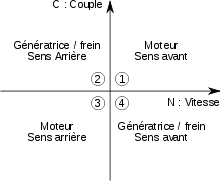

Quadrants de fonctionnement d'un moteur asynchrone

Les moteurs asynchrones peuvent fonctionner de quatre manières différentes, appelées quadrants et définis comme suit[19] :

- quadrant 1 : En « moteur sens avant ». Le moteur tourne dans le sens avant, c'est-à-dire celui de la fréquence du réseau. Le couple est positif, autrement dit le moteur fournit du couple au rotor ;

- quadrant 2 : En « frein ou générateur sens arrière ». Le moteur tourne dans le sens arrière, le couple est négatif ;

- quadrant 3 : En « moteur sens arrière ». Le moteur tourne dans le sens opposé à celui de la fréquence du réseau. Le couple est positif ;

- quadrant 4 : En « frein ou générateur sens avant ». Le moteur tourne dans le sens avant, mais le couple est négatif, le moteur freine le rotor.

Les variateurs de fréquence peuvent, selon les cas, être construits pour autoriser le fonctionnement dans un, deux ou quatre quadrants. Dans le premier cas, seul le quadrant 1 est géré. Un freinage n’est possible que par l’adjonction d’une résistance absorbant le courant généré par le moteur. Le freinage n’est pas piloté. Les ventilateurs ou les pompes centrifugeuses utilisent ce genre de fonctionnement. Si les quadrants 1 et 2 sont gérés, le moteur peut accélérer et freiner en inversant le sens de rotation. Si les quadrants 1 et 4 sont gérés, le moteur peut accélérer et freiner en sens avant. Les dispositifs quatre quadrants gèrent tous les cas possibles.

Démarrage et arrêt

Afin d'éviter de forts courants d'enclenchement au démarrage des moteurs, les variateurs de fréquence appliquent tout d'abord une fréquence et une tension faible au moteur. Elles sont ensuite augmentées progressivement. Les méthodes de démarrage permettent typiquement au moteur de développer 150 % de son couple nominal tout en limitant le courant à 50 % de sa valeur nominale à faible vitesse. Un variateur de fréquence peut aussi être configuré afin de produire un couple de 150 % de sa valeur nominale de la vitesse nulle à la vitesse nominale[20]. Cette configuration a cependant tendance à faire chauffer le moteur si la période de faible vitesse se prolonge. L'ajout de ventilateurs est une option pour dissiper la chaleur produite.

La séquence d'arrêt d'un moteur avec un variateur de fréquence est l'opposée de la séquence de démarrage. La fréquence et la tension sont diminuées progressivement. Quand la fréquence devient proche de zéro, le moteur est arrêté. Un couple de freinage faible est alors appliqué pour que le moteur arrête de tourner en roue libre plus rapidement. Un circuit de freinage extérieur peut rendre le freinage plus rapide. Il est constitué de transistors et de résistances, il dissipe l'énergie contenue dans le circuit. Les variateurs de fréquence quatre quadrants peuvent également freiner le moteur en envoyant l'énergie dans le réseau électrique.

Intérêt

Économie d'énergie

La consommation électrique de beaucoup de moteurs fonctionnant à vitesse fixe et connectés directement au réseau peut être réduite en utilisant un variateur de vitesse. Le gain est particulièrement intéressant dans le cas de ventilateurs ou de pompes centrifuges fonctionnant avec un couple variable. En effet, dans ce cas, le couple et la puissance sont proportionnels respectivement au carré et au cube de la vitesse.

On estime qu'aux États-Unis, 60 à 65 % de l'énergie électrique sert à alimenter des moteurs, dont 75 % sont des moteurs à couple variable[21]. En utilisant des techniques moins énergivores, comme les variateurs de vitesse, la consommation d'énergie de ces 40 millions de machines tournantes pourrait être réduite d'environ 18 %[22],[23].

Seuls 3 % des moteurs électriques installés disposent d'un variateur de vitesse. Cette proportion monte à 40 % pour les nouvelles installations[24].

Le gain potentiel pour l'ensemble des moteurs électriques dans le monde est présenté ci-dessous :

| Petite taille | Taille moyenne | Grande taille | |

|---|---|---|---|

| Puissance | 10 W - 750 W | 0,75 kW - 375 kW | 375 kW - 10 000 kW |

| Tension | monophasée, <240 V | triphasée, 200 V - 1 kV | triphasée, 1 kV - 20 kV |

| Pourcentage de l'énergie totale consommée | 9 % | 68 % | 23 % |

| Nombre total | 2 milliards | 230 millions | 0,6 million |

Performance de la commande

Le variateur de vitesse permet d'améliorer les performances des moteurs afin qu'ils répondent aux besoins de l'industrie ou des usagers. Les paramètres à gérer sont : l'accélération, la vitesse, la température, la tension, le flux, le courant et le couple[26].

Les moteurs ayant une charge fixe sont sujets à des courants de démarrage allant jusqu'à huit fois leur courant nominal. Les variateurs de vitesse permettent de limiter ce pic en faisant accélérer progressivement le moteur. Cela limite les contraintes électriques et mécaniques que subit la machine tournante et donc son besoin en maintenance et en réparation, sa durée de vie s'en trouve allongée. Des stratégies spécifiques peuvent être mises en place pour optimiser cet aspect.

Les moteurs à courant continu ont longtemps été la seule solution pour obtenir de hautes performances. Par exemple, dans les cas de vitesse réduite, d'opération quatre quadrants, d'accélérations et de décélérations fréquentes, ainsi qu'au niveau de la protection du moteur si celui-ci se trouve dans une zone dangereuse. L'introduction de la commande vectorielle et de commande en couple directe ont toutefois changé la donne. Le tableau suivant récapitule les principales performances des diverses solutions, il s'agit de valeurs typiques[27] :

| Courant | Courant continu | Courant alternatif | Courant alternatif | Courant alternatif | Courant alternatif |

|---|---|---|---|---|---|

| Type de commande | À commutateur | Commande U/Hz | Commande vectorielle | Commande vectorielle | Commande vectorielle |

| Boucle | Boucle fermée | Boucle ouverte | Boucle ouverte | Boucle fermée | Boucle ouverte avec injection de hautes fréquences |

| Moteur | Courant continu | Asynchrone | Asynchrone | Asynchrone | Synchrone à aimant permanent |

| Précision en vitesse (%) | 0,01 | 1 | 0,5 | 0,01 | 0,02 |

| Plage de vitesse à couple constant (%) | 0-100 | 10-100 | 3-100 | 0-100 | 0-100 |

| Vitesse minimum au couple nominal | Arrêt | 8 % | 2 % | Arrêt | Arrêt (200 %) |

| Multiple-motor operation recommended | No | Yes | No | No | No |

| Type de protection | Seulement fusibles | Inhérente | Inhérente | Inhérente | Inhérente |

| Maintenance | Balais à remplacer | Faible | Faible | Faible | Faible |

| Capteur pour la boucle de retour | Tachymètre ou Codeur | / | / | Codeur | / |

Différents types de variateur de vitesse

Topologies

Les variateurs de vitesse peuvent être classés selon leur topologie, c'est-à-dire les relations entre leurs différents éléments[28]

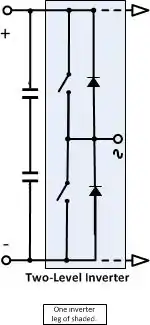

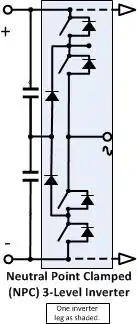

- Onduleurs en source de tension (voir ci-contre)

- la tension continue sortant du pont redresseur est lissée à l'aide d'une capacité. L'onduleur utilise généralement la modulation de largeur d'impulsions sur la tension.

- Onduleurs en source de courant (voir ci-contre)

- le courant continu sortant du pont redresseur est lissé à l'aide d'une bobine. L'onduleur utilise soit la modulation de largeur d'impulsions sur le courant ou un convertisseur à six pas.

- Convertisseur à six pas (voir ci-contre)[29]

- Globalement obsolètes, les convertisseurs à six pas peuvent être utilisés en source de tension ou de courant. On parle parfois d'onduleur à tension variable ou d'onduleur à modulation d'amplitude (PAM)[30], de square-wave drives ou de D.C. chopper inverter drives[31]. La tension continue sortant du redresseur est lissée grâce à une capacité, des bobines sont également connectées en série. Le circuit intermédiaire est relié à un onduleur transistors Darlington ou des IGBT quasi-sinusoïdale qui fonctionnent soit en source de tension soit en source de courant[32]

- Onduleurs en source de courant commutés par la charge

- l'onduleur fonctionne en source de courant et utilise des thyristors à la place des interrupteurs commandables des autres onduleurs en source de courant. La commutation des thyristors est assurée par la charge. Ce circuit est connecté à une machine synchrone surexcitée.

- Convertisseur à matrice ou cycloconvertisseur (voir ci-contre)

- ce sont des convertisseurs AC/AC qui n'ont pas de circuit intermédiaire. Il se comporte comme une source de courant triphasée et utilise trois ponts triphasés de thyristors, ou d'IGBT dans le cas des convertisseurs à matrice, connectés de manière anti-parallèle. Chaque phase du cyclomoteur convertie la tension à la fréquence du réseau en une tension à fréquence variable.

- À cascade hyposynchrone

- un onduleur prend de la puissance dans le rotor pour la renvoyer dans le réseau AC. Le glissement s'en trouve augmenté. La vitesse du moteur est commandée par le courant continu.

Méthodes de commande

La plupart des variateurs de vitesse utilisent une des trois méthodes de commande suivantes[33]:

- Commande scalaire, aussi dite U/Hz, associé à une modulation de largeur d'impulsion

- Commande vectorielle, associé à une modulation de largeur d'impulsion

- Commande directe du couple

Types de charge

Les variateurs de vitesse sont aussi caractérisés par le type de charge auquel ils sont connectés :

- Couple variable, par exemple les pompes ou les ventilateurs.

- Couple constant.

- Puissance constante, comme pour les machines-outils ou les tractions.

Puissances possibles

Les variateurs de vitesse peuvent utiliser des tensions et des courants nominaux de taille très variable. Ils peuvent être monophasés ou triphasés. Ainsi les variateurs de vitesse basse tension ont une tension de sortie de 690 V ou moins et une puissance allant jusqu'à 6 MW[34]. Toutefois, pour des raisons économiques, les variateurs de vitesse moyenne tension de bien plus faible puissance sont privilégiés. La topologie dépend de la tension et de la puissance. La tension de sortie est définie par les IGBT qui ont généralement une tension nominale de 2,3 kV ou 3,3 kV. Un fabricant de semi-conducteur propose également des thyristors de tension nominale 12 kV[35]. Dans certains cas, un transformateur est placé entre un variateur de vitesse basse tension et un moteur moyenne tension. Ces derniers ont une puissance comprise typiquement entre 375 kW et 750 kW. Historiquement, ils ont requis un travail de conception très supérieur aux moteurs basse tension[36],[37]. Certains modèles ont une puissance de 100 MW[38],[39].

Liste de variateurs de vitesse

Les variateurs de vitesse peuvent être classés de deux manières :

- En fonction du type de machines tournantes pour lesquels ils sont conçus. Voir le tableau 1 ci-dessous[40].

- En fonction du type de convertisseurs AC/AC employés. Voir les tableaux 2 et 3 ci-dessous[28],[39],[41],[42],[43],[44],[45].

- Machine asynchrone

- À cage d'écureuil

- À source de courant ou de tension (avec modulation à largeur d'amplitude ou à 6 pas), cycloconvertisseur

- À rotor bobiné et alimenté

- Électro-mécanique

- À cascade hyposynchrone

- Système à récupération de l'énergie du glissement (Kramer/Scherbius)

- À cage d'écureuil

- Machine synchrone

- À enroulement bobiné et alimenté

- À source de courant, notamment commutée par la charge, cycloconvertisseur, source de tension

- À aimant permanent

- Axial ou disque

- Radial

- Intérieur

- À surface trapézoïdale, sinusoïdale

- Source de tension

- À reluctance

- Source de tension

- Moteur pas à pas

- Source de tension

- Moteur à reluctance commuté

- Source de tension

- À enroulement bobiné et alimenté

- AC/AC indirect

- Basse tension

- À IGBT

- Modulation à largeur d'impulsion à deux niveaux

- Majorité des convertisseurs sur le marché

- Modulation à largeur d'impulsion à trois niveaux

- Introduit par Yaskawa

- Modulation à largeur d'impulsion à deux niveaux

- À IGBT

- Moyenne tension

- En source de tension

- IGCT

- À trois niveaux avec clamping diodes

- Introduit par ABB et General Electric (GE)

- À trois niveaux avec clamping diodes

- IGBT

- À deux niveaux

- Introduit par Converteam

- À trois niveaux avec clamping diodes

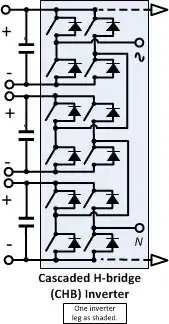

- Multi-niveaux avec pont en H en cascade

- Introduit par GE, Siemens (Robicon) et Toshiba

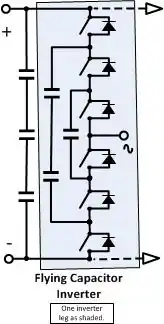

- À flying capacitor

- Introduit par Converteam

- À pont en H avec clamping diodes

- Introduit par Toshiba

- À deux niveaux

- IGCT

- En source de courant

- Thyristor

- Commuté par la charge

- Introduit par ABB, Converteam et Siemens

- Modulation à largeur d'impulsion avec ponts à 18 impulsions

- Introduit par ABB

- Commuté par la charge

- Symmetrical Gate Commutated Thyristor

- Modulation à largeur d'impulsion

- Introduit par ABB

- Modulation à largeur d'impulsion

- GTO

- Modulation à largeur d'impulsion assisté par capacités

- Introduit par ABB

- Modulation à largeur d'impulsion assisté par capacités

- Thyristor

- En source de tension

- Basse tension

- AC/AC direct

- Cycloconvertisseur à thyristor

- Introduit par ABB, Converteam et Siemens

- IGBT matriciel

- Introduit par Yaskawa

- Cycloconvertisseur à thyristor

Onduleur à deux niveaux

Onduleur à deux niveaux Onduleur à trois niveaux avec clamping diodes

Onduleur à trois niveaux avec clamping diodes Onduleur multi-niveaux avec pont en H en cascade

Onduleur multi-niveaux avec pont en H en cascade Onduleur à quatre niveaux avec Flying Capacitor

Onduleur à quatre niveaux avec Flying Capacitor Onduleur avec clamping diodes et pont en H

Onduleur avec clamping diodes et pont en H

Contraintes pour la conception

Harmoniques alimentées dans le réseau

Note : pour éviter de surcharger l'article, seules les harmoniques produites par les sources de tension utilisant une modulation de largeur d'impulsion sont traitées ici .

La modulation de largeur d'impulsion fonctionnant en tout ou rien, elle produit des harmoniques dans le courant en sortant au niveau de l'onduleur, mais également au niveau du redresseur. Des filtres peuvent être facilement installés à l'onduleur pour alimenter le moteur avec un courant sinusoïdal[12]. Quand le variateur de vitesse a une charge faible comparée à la taille du réseau électrique, les effets des harmoniques alimentées dans le réseau sont acceptables. De plus, les harmoniques causées par certains équipements électriques monophasés comme les ordinateurs ou les téléviseur compensent partiellement celles causées par les redresseurs triphasées, leur cinquième et septième harmoniques étant en opposition de phase[46]. Toutefois, quand la charge des variateurs de vitesse devient trop grande, les harmoniques qu'ils produisent déforme significativement la forme d'onde du réseau électrique, ce qui a des conséquences pour la qualité de l'électricité fournies aux autres usagers du réseau. Les normes CEI et IEEE en vigueur fixent les limites. Pour cette dernière, la norme 519 prévoit qu'aucune harmonique ne doit dépasser 3 % de la valeur du fondamental, le taux de distorsion harmonique, lui, ne doit pas excéder 5 %[47].

À cause des courants de Foucault, ces harmoniques ont des effets négatifs sur les pertes électriques des composants électriques, par exemple les transformateurs électriques, les bancs de capacités ou les moteurs, et ce tout au long de leur durée de vie. De plus, les capacités présentes dans le réseau peuvent amplifier certaines harmoniques à un niveau inacceptable. Pour toutes ces raisons, les utilisateurs de variateurs de vitesse peuvent se voir imposer l'installation de filtres côté redresseur par leur fournisseur d'électricité, afin de réduire la quantité d'harmoniques. Parfois, les filtres sont installés dans le poste électrique, ce qui permet de gérer de manière centralisée les harmoniques produites par un grand nombre de composants. L'utilisation de couplage étoile-triangle ou étoile-zigzag dans les transformateurs peut être également une solution, notamment pour les installations de grande puissance.

Il est également possible de remplacer le redresseur à pont de diodes par un qui utilise des IGBT bidirectionnels, comme dans l'onduleur. Le redresseur est alors quatre quadrants. Combiné à une bobine d'entrée adaptée, le courant côté réseau contient alors peu d'harmoniques. Ce montage a également l'avantage de rendre superflue la résistance de freinage, le redresseur pouvant renvoyer de la puissance vers le réseau. Cela augmente son rendement si les arrêts du moteur sont fréquents.

Des filtres passifs ou actifs peuvent également être employés. Dans le premier cas, des filtres LC sont utilisés pour rejeter diverses fréquences correspondant aux diverses harmoniques produites par le convertisseur[48].

Surtension

La ligne de transmission reliant l'onduleur au moteur n'est pas neutre pour le système. L'impédance de cette dernière est différente de celle du moteur, il y a donc un phénomène de réflexion à l'entrée du moteur. Concrètement, une surtension allant jusqu'à deux fois la tension continue du circuit intermédiaire, soit 3,1 fois la tension nominale de la ligne peut apparaître. Elle peut endommager l'isolation de la ligne et des enroulements du moteur. Ces derniers sont normalement dimensionnés pour résister à une telle contrainte. À cause de cet effet, la longueur de la ligne de transmission doit être limitée. Une réduction de la fréquence, l'installation de filtre dV/dt ou passe-bas et l'utilisation de moteurs adaptés sont des solutions au problème[49],[50],[51]. Il faut cependant noter que la réduction de la fréquence en dessous de 6 kHz conduit à une augmentation importante du bruit. Le choix de la fréquence résulte d'un compromis entre bruit, échauffement, contrainte diélectrique, Motor bearing current, régularité et d'autres facteurs.

Courants dans les enroulements

La modulation de largeur d'impulsion crée systématiquement une tension et un courant de mode commun haute fréquence qui endommagent les enroulements du moteur[52]. En effet, si ces courants trouvent un chemin conducteur à travers les enroulements, un phénomène d'électro-érosion a lieu, ce qui les use. Dans les grands moteurs, ce chemin est fourni par les capacités parasites des enroulements. Une mauvaise mise à la terre du stator du moteur, peut mener à la formation de courant allant du rotor à la terre. Les petits moteurs mal mis à la terre sont également sujets au phénomène.

Il existe trois types de solutions : meilleur câble et mise à la terre de meilleure qualité, annulation des courants dans les enroulements, filtrage et atténuation des courants de mode commun. La première solution peut être mise en œuvre en utilisant des câbles blindés ou à géométrie symétrique pour alimenter le moteur, l'installation de balais pour mettre à la terre le rotor, ou l'utilisation de graisse conductrice pour lubrifier les roulements. Les courants peuvent être annulés en utilisant des roulements en matériaux isolants ou en utilisant des moteurs blindés électro-statiquement. L'utilisation d'onduleur à trois niveaux ou de convertisseur matriciel à la place des onduleurs à deux niveaux permet également de limiter les courants de mode commun[53]

Par ailleurs, ces courants haute-fréquence peuvent interférer avec d'autres signaux dans l'installation. Même blindés, il est conseillé d'éloigner les câbles de transmission de puissance du variateur de vitesse d'au moins 50 cm de tout câble de transmission de signaux.

Freinage dynamique

Les moteurs asynchrones tournent à la vitesse du réseau moins leur glissement. Quand ils sont utilisés en générateur, leur vitesse est celle du réseau plus leur glissement. La puissance produite peut être dissipée dans une résistance, ou au moyen d'un hacheur de freinage. Dans ce cas, un système de refroidissement doit être prévu pour les résistances[19].

Cette technique de freinage peut être utilisée dans tous les régimes de fonctionnement du moteur (aussi bien pour ralentir une charge que pour l’arrêter) et dans toutes les applications (aussi bien les charges présentant une énergie cinétique que les charges avec énergie potentielle telles que les charges et les convoyeurs descendants)[54].

Pour éviter la perte de puissance causée par la dissipation en chaleur, il est possible de renvoyer l'énergie dans le réseau électrique. Il faut alors utiliser un convertisseur quatre quadrants plus onéreux[55].

- Fonctionnement : l’énergie est « récupérée » par le variateur. La résistance de freinage est activée via un hacheur placé aux bornes du circuit intermédiaire (le « bus » de tension continue). Le hacheur fonctionne en mode « tout ou rien » : lorsque le moteur fonctionne en générateur, la résistance de freinage est commutée par un semi-conducteur de puissance afin de dériver le courant qui, sinon, en chargeant les condensateurs de filtrage du circuit intermédiaire, ferait augmenter sa tension. Le temps de cycle du hacheur et son rapport cyclique (rapport entre le temps d’ouverture et la période) sont déterminés pour limiter l'excursion de la tension intermédiaire dans une limite préétablie[54].

- Inconvénients :

- bien qu'efficace ce mode de freinage présente l'inconvénient de gaspiller l’énergie, laquelle est dissipée par effet Joule dans la résistance ;

- si le cycle des freinages est trop élevé par rapport au dimensionnement en puissance de la résistance, son échauffement provoquera sa mise hors circuit par déclenchement de la protection thermique (si celle-ci est prévue). Ce qui provoquera l'élévation de la tension intermédiaire et entraînera le déclenchement de la sécurité si la tension dépasse un seuil maximum préétabli, donc la coupure de l’alimentation du moteur[54].

Redresseur quatre quadrants

Les redresseurs quatre quadrants ont la capacité de récupérer l'énergie du freinage du moteur et de la transférer au réseau.

Les cycloconvertisseur, Scherbius, circuits matriciels et sources de courant possèdent la capacité inhérente de renvoyer l'énergie depuis la charge vers la ligne tandis que les onduleurs à source de tension ont besoin d'un convertisseur supplémentaire pour cela[57],[58].

Le coût de ce convertisseur supplémentaire étant élevé, il faut que le coût de l'énergie récupérée soit suffisamment élevée ou que le moteur doive fréquemment démarrer et s'arrêter pour le justifier. Il se justifie également si un contrôle de la vitesse de freinage est requis, par exemple pour une grue[57],[2].

Notes et références

- (en) NEMA Standards Publication, Application Guide for AC Adjustable Speed Drive Systems, Rosslyn, VA USA, National Electrical Manufacturers Association (now The Association of Electrical Equipment and Medical Imaging Manufacturers), (lire en ligne), p. 4

- (en) Ralph L. Jaeschke, Controlling Power Transmission Systems, Cleveland, OH, Penton/IPC, , 210–211 p.

- NEMA Guide, p. 13

- Campbell 1987, p. 79-83

- Bose 2006, p. 22

- (en) Frank J. Bartos, « AC Drives Stay Vital for the 21st Century », Control Engineering, Reed Business Information,

- (en) Robert E. Eisenbrown (Keynote Presentation for the 25th Anniversary of The Wisconsin Electric Machines and Power Electronics Consortium (WEMPEC) / Présentation principale pour le 25e anniversaire du Wisconsin Electric Machines and Power Electronics Consortium), AC Drives, Historical and Future Perspective of Innovation and Growth, University of Wisconsin, Madison, WI, USA, WEMPEC, , p. 6–10

- (en) Thomas M. Jahn et Edward L. Owen, « AC Adjustable-Speed Drives at the Millennium: How Did We Get Here? », IEEE Transactions on Power Electronics, IEEE, vol. 16, no 1, , p. 17–25 (DOI 10.1109/63.903985)

- (en) Bimal K. Bose, Adjustable Speed AC Drive Systems, New York, IEEE Press, , 449 p. (ISBN 0-87942-146-0)

- (en) Masao et al. Yano, « History of Power Electronics for Motor Drives in Japan » (consulté le ), p. 13

- (en) Bimal K. Bose, Energy Scenario and Impact on Power Electronics In the 21st Century, Doha,Qatar, PEIA 2011 - Workshop on Power Electronics for Industrial Applications and Renewable Energy Conversion, , p. 12

- Bose 2006, p. 183

- Campbell 1987, p. 82–85

- Bose 1980, p. 3

- Basics of AC Drives, p. Programming: slide 3 of 7

- Basics of AC Drives, p. Hardware - Part 2: slide 7 of 9

- (en) Peter Cleaveland, « AC Adjustable Speed Drives », Control Engineering, Reed Business Information,

- Campbell 1987, p. 107-129

- Basics of AC Drives, pp. Hardware - Part 1: slides 9-10 of 11

- Campbell 1987, p. 95-102

- (en) Bimal K. Bose, « The Past, Present, and Future of Power Electronics », Industrial Electronics Magazine, IEEE, vol. 3, no 2, , p. 9 (DOI 10.1109/MIE.2009.932709)

- (en) Mike Spear, « Adjustable Speed Drives: Drive Up Energy Efficiency », ChemicalProcessing.com (consulté le )

- (en) B. K. Bose, « Power Electronics and Motor Drives Recent Progress and Perspective », IEEE Transactions on Industrial Electronics, vol. 56, no 2, , p. 581–588 (DOI 10.1109/tie.2008.2002726)

- (en) Heinz et al. Lendenmann, « Motoring Ahead » (consulté le )

- (en) Paul Waide et Conrad U. Brunner, « Energy-Efficiency Policy Opportunities for Electric Motor-Driven Systems », International Energy Agency, (consulté le )

- Basics of AC drives, p. Overview: slide 5 of 6

- Drury 2009, p. 474

- (en) Richard Paes, « An Overview of Medium Voltage AC Adjustable Speed Drives and IEEE Std. 1566 – Standard for Performance of Adjustable Speed AC Drives Rated 375 kW and Larger », Joint Power Engineering Society-Industrial Applications Society Technical Seminar, IEEE Southern Alberta Chapter, , p. 1–78

- (en) William McMurray, « Power Electronic Circuit Topology », Proceedings of the IEEE, vol. 76, no 4, , p. 428–437 (DOI 10.1109/5.4428)

- (en) Robert S. Carrow, Electrician's Technical Reference : Variable Frequency Drives, Albany, NY, Delmar Thomson Learning, , 175 p. (ISBN 0-7668-1923-X), p. 51

- Drury 2009, p. 6

- (en) Williams Sandy, Alastair Baillie et David Shipp, Understanding VSDs with ESPs : A Practical Checklist, Society of Petroleum Engineers,

- Drury 2009, p. 6-9

- (en) ACS800 Catalog : Single Drives 0.55 to 5600 kW,

- (en) Bin Wu, « High-Power Converters and AC Drives », IEEE PES, (consulté le ), slide 22

- (en) Frank J. Bartos, « Medium-Voltage AC Drives Shed Custom Image », Control Engineering, Reed Business Information,

- (en) Bill Lockley, Barry Wood, Richard Paes et Frank DeWinter, « Standard 1566 for (Un)Familiar Hands », IEEE Industry Applications Magazine, vol. 14, no 1, , p. 21–28 (DOI 10.1109/MIA.2007.909800)

- Wu, slide 159

- (en) Dieter-Rolf Klug et Norbert Klaassen, European Conference on Power Electronics and Applications, (DOI 10.1109/EPE.2005.219669), « High Power Medium Voltage Drives - Innovations, Portfolio, Trends »

- Bose 2006, p. 328, 397, 481

- Wu, Slide 159

- (en) Muhammad H., (Ed.) Rashid, Power Electronics Handbook : Devices, Circuits, and Applications, Burlington, MA, Academic, (ISBN 978-0-12-088479-7), p. 903

- (en) J. Rodriguez, Lai Jih-Sheng et Peng, Fang Zheng, « Multilevel Inverters: A Survey of Topologies, Controls, and Applications », IEEE Transactions on Industrial Electronics, vol. 49, no 4, , p. 724–738 (DOI 10.1109/TIE.2002.801052)

- (en) Mika et al. Ikonen, Two-Level and Three-Level Converter Comparison in Wind Power Application, Lappeenranta University of Technology, (lire en ligne)

- (en) Samir Kouro, Jose Rodriguez, Bin Wu, Steffen Bernet et Marcelo Perez, « Powering the Future of Industry: High-Power Adjustable Speed Drive Topologies », IEEE Industry Applications Magazine, vol. 18, no 4, , p. 26–39 (DOI 10.1109/MIAS.2012.2192231)

- (en) Hansen Janssen, Peter Neilsen et Frede Blaabjerg, « Harmonic Cancellation by Mixing Non-Linear Single-Phase and Three-Phase Loads », IEEE Trans. on Industry Applications, vol. 36, no 1,

- (en) IEEE Std 519 : IEEE Recommended Practices and Requirements for Harmonic Control in Electrical Power Systems, IEEE, (DOI 10.1109/IEEESTD.1993.114370), p. 69-70

- (en) IEEE Std 519 : IEEE Recommended Practices and Requirements for Harmonic Control in Electrical Power Systems, IEEE, (DOI 10.1109/IEEESTD.1993.114370)

- Skibinski, p. 274

- (en) Peter Novak, « The Basics of Variable-Frequency Drives », EC&M (consulté le )

- (en) P.T. Finlayson, « Output filters for PWM drives with induction motors », IEEE Industry Applications Magazine, vol. 4, no 1, , p. 46–52 (DOI 10.1109/2943.644886)

- (en) Chuck Yung, « Bearings and Electricity Don't Match », PlantServices, Itasca, IL, PtmanMedia, , p. 1–2 (lire en ligne)

- (en) M. Swamy et T. Kume, « Present State and a Futuristic Vision of Motor Drive Technology », Proceedings of 11th International Conference on Optimization of Electrical and Electronic Equipment, 2008 (OPTIM 2008), IEEE, , p. XLV-LVI, Fig. 16

- Sylvain Ouillon et Michel Metzger, Siemens A & D, « Le freinage dynamique rhéostatique », Mesures, no 792, , p. 38-44 (lire en ligne [PDF]).

- Technical Guide, no 8, p. 26-30.

- (en) Mitch et al. Olszewski, « Evaluation of 2010 Toyota Prius Hybrid Electric Drive System », Oak Ridge National Laboratory, (consulté le )

- (en) Gopal K. Dubey, Fundamentals of Electrical Drives, Pangbourne, Alpha Science Int., , 2e éd. (ISBN 1-84265-083-1)

- Rashid, p. 902, Table 33.13

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Variable-frequency drive » (voir la liste des auteurs).

Voir aussi

Articles connexes

Bibliographie

- (en) Bimal K. Bose, Power Electronics and Motor Drives : Advances and Trends, Amsterdam, Academic, , 936 p. (ISBN 978-0-12-088405-6)

- (en) Sylvester J. Campbell, Solid-State AC Motor Controls : selection and application, New York, Marcel Dekker, Inc., , 230 p. (ISBN 0-8247-7728-X, lire en ligne)

- (en) Bill Drury, The Control Techniques Drives and Controls Handbook, Stevenage, Herts, UK, Institution of Engineering and Technology, , 2e éd. (ISBN 978-1-84919-101-2), p. 474

- Portail de l’électricité et de l’électronique