Cómo soldar (electrónica)

3 partes:Consigue el equipo necesarioSuelda los componentesSuelda adecuadamente

Una habilidad esencial que todo aficionado o profesional electrónico debe aprender es soldar componentes de agujeros pasantes. Continúa leyendo para que aprendas el tipo de equipo y las habilidades que necesitas para soldar adecuadamente en electrónica.

AnuncioPasos

Parte 1 de 3: Consigue el equipo necesario

- 1Utiliza un soldador con control térmico adecuado. Para soldar componentes eléctricos en placas de circuito impreso, los mejores soldadores son los de descarga electrostática porque son seguros, de alta potencia y controlan la temperatura. Con este tipo de soldadores puedes soldar durante horas. Además, son buenos para proyectos de radio complejos para aficionados. Para kits simples, basta con utilizar un soldador económico tipo lápiz.Anuncio

- Utiliza un soldador de potencia fija, de 25 vatios para trabajos pequeños y de 100 vatios para trabajos más grandes con cableado pesado.

- Si es posible, utiliza soldadores de temperatura variable para que puedas darle un tratamiento más seguro a las placas. Puedes controlar la temperatura de la punta para adaptarla al tamaño del trabajo.

- 2Utiliza alambres de soldadura con una aleación adecuada. La aleación de soldadura más utilizada en electrónica es de 60 % de estaño y 40 % de plomo (a veces, se indica como 60/40). Te recomendamos que utilices esta aleación si es la primera vez que vas a soldar. Es algo peligrosa y requiere ventilación adecuada, protección respiratoria, o un soldador con un aspirador.

- En la actualidad, se están volviendo populares varias aleaciones sin plomo. Estas requieren altas temperaturas al soldar y no se "humectan" tan bien como las aleaciones de estaño y plomo. Sin embargo, son más seguras y pueden llegar a ser más eficaces. La de 96,5 % de estaño con 3,5 % de plata es la más exitosa, ya que produce una unión con menos resistencia eléctrica que cualquier aleación de estaño y plomo.

- Puedes encontrar formulaciones con o sin plomo en sitios web como solderdirect.com y en las tiendas de Radioshack o Home Depot de tu ciudad.

- 3Trata de conseguir alambre con núcleo de fundente. El fundente es un aditivo que facilita el proceso de soldadura eliminando y previniendo la oxidación y mejorando las características de humectación de la soldadura líquida. Existen diferentes tipos de núcleo de fundente para alambres de soldadura.

- Los aficionados usan con más frecuencia la colofonia. Después de soldar, esta deja un residuo pegajoso de color marrón que no es corrosivo ni conductor, y si deseas, lo puedes limpiar con alcohol isopropílico. Existen diferentes grados de fundente de colofonia. La más utilizada es la colofonia ligeramente activada.

- El fundente impuro deja un residuo claro después de soldar, que tampoco es corrosivo, ni conductor. Este fundente está diseñado para permanecer en la unión por soldadura y en las áreas circundantes.

- Por lo general, el fundente soluble en agua tiene una mayor actividad que deja un residuo que se debe limpiar con agua. El residuo es corrosivo y puede dañar la placa o los componentes si no se limpia correctamente después de su uso.

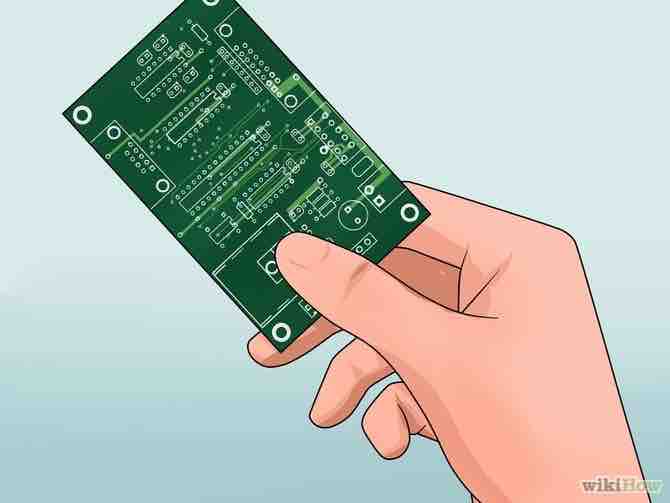

- 4Consigue la placa y los componentes necesarios. En su mayoría, la soldadura en electrónica tiene que ver con componentes "de agujeros pasantes", que se presionan en placas de circuito impreso. Los componentes de agujeros pasantes tienen derivaciones (cables o tabuladores) que pasan a través de un orificio en la placa y se sueldan al cojinete de chapado metálico alrededor del orificio. El orificio puede "cromarse" o no.

- Para soldar otros artículos eléctricos (como cables o agarraderas) necesitas utilizar técnicas ligeramente diferentes. Sin embargo, los principios generales para hacer funcionar el soldador son los mismos.

- 5Consigue una abrazadera para sujetar los componentes. Los componentes eléctricos suelen ser bastante pequeños, y necesitarás abrazaderas, alicates puntiagudos, o pinzas pequeñas, para mantenerlos en su sitio mientras utilizas el soldador y sorteas la soldadura. Así, puedes darle equilibrio al trabajo.Anuncio

- Por lo general, es mejor utilizar algún tipo de abrazadera o soporte para mantener la placa en su sitio mientras sueldas los componentes.

Parte 2 de 3: Suelda los componentes

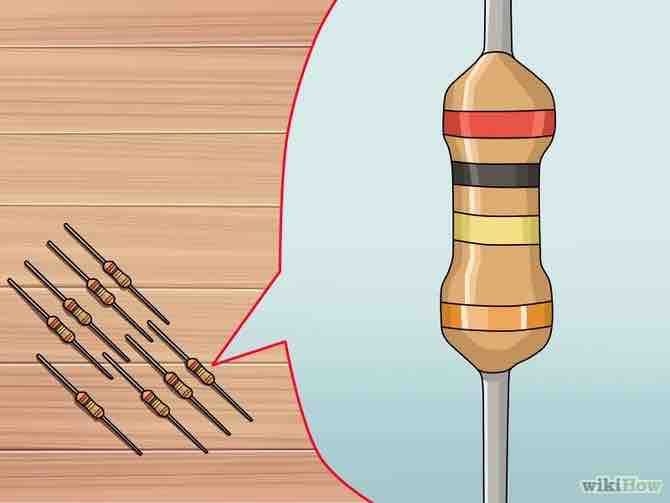

- 1Prepara los componentes para soldarlos. Selecciona el componente correcto verificando el código de color cuidadosamente. Si es necesario, dobla las derivaciones correctamente y ten cuidado de no exceder las especificaciones de presión. Aprieta las derivaciones para que encajen en la placa.

- 2Asegúrate de soldar en un lugar apropiado. Siempre suelda en un área bien ventilada y protégete los ojos y la respiración. Asegúrate de apuntalar el soldador cuando esté encendido pero no si está en uso. Si te descuidas, puedes quemar la mesa de trabajo con el soldador e iniciar un incendio.

- Debe haber de 17 a 30 cm (7 a 12 pulgadas) de espacio entre los componentes electrónicos y tu rostro, para que no te lastimes los ojos. A veces, las chispas de la soldadura salpican.

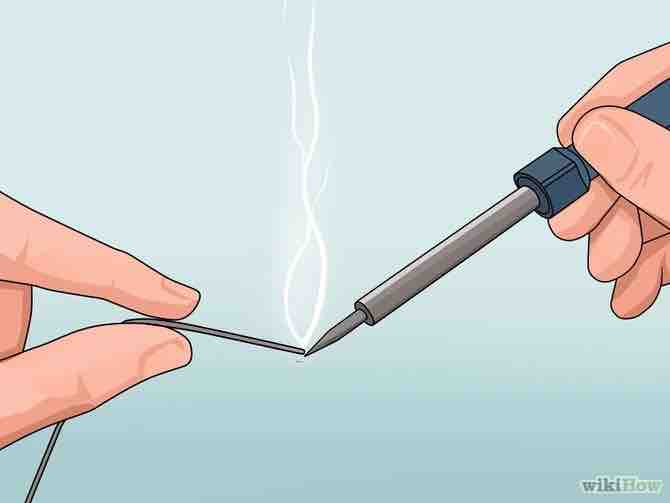

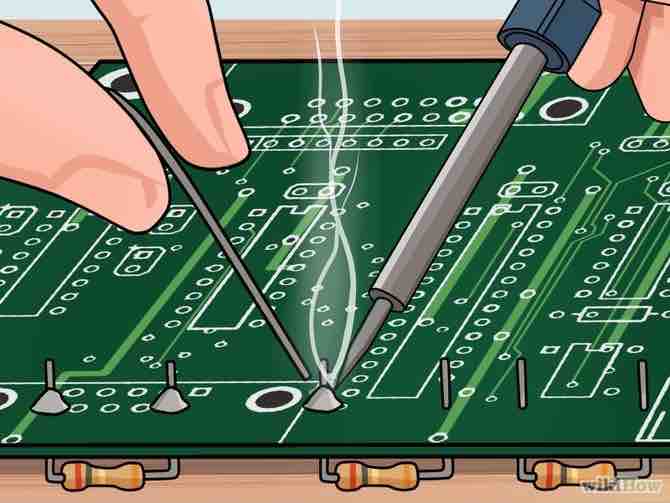

- 3Suelda con estaño. Derrite una pequeña gota de soldadura en el extremo del soldador. Este proceso se conoce como estañado y ayuda a mejorar el flujo de calor desde el soldador hasta la derivación y el cojinete, manteniendo la placa a salvo del calor.

- Coloca la punta con cuidado (con la gota) en la interfaz de la derivación y el cojinete. La punta debe tocar tanto la derivación como el cojinete.

- La punta no debe tocar el área no metálica del cojinete de las placas de circuito impreso, ni el área de fibra de vidrio que lo rodea. Esta área puede dañarse por el calor excesivo.

- 4Alimenta la soldadura en la interfaz entre la derivación y el cojinete. El fundente del alambre de soldadura solo se encuentra activo durante aproximadamente un segundo después de derretirse en la unión, ya que se quema lentamente por el calor. La derivación y el cojinete deben calentarse lo suficiente para que se derrita la soldadora y no el punto de conexión. La soldadura derretida debe "aferrarse" a la derivación y al cojinete mediante una tensión superficial. Esto se conoce comúnmente como humectación.

- Si la soldadura no se derrite sobre el área, lo más probable es que se deba al calor insuficiente que se le ha transferido, o a que se debe limpiar la grasa o suciedad de la superficie.

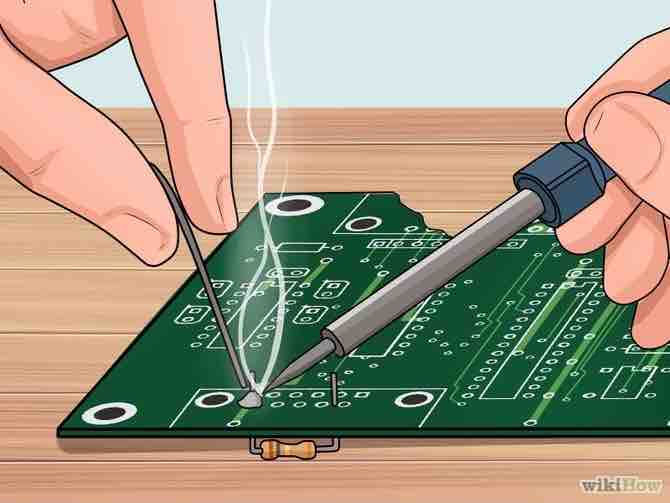

- 5Deja de alimentar la interfaz de soldadura cuando esté llena. Una o dos gotas de soldadura son suficientes para cada unión, aunque esto puede variar ligeramente para los distintos componentes. La cantidad correcta de soldadura se determina de la siguiente manera:Anuncio

- Para las placas de circuito impreso cromadas, debes detener la alimentación cuando observas un filete cóncavo sólido alrededor de la unión.

- Para las placas de circuito impreso que no están cromadas, debes detener la alimentación cuando la soldadura forma un filete plano.

- El exceso de soldadura formará una unión bulbosa con una forma convexa, mientras que la escasez de soldadura formará una unión cóncava.

Parte 3 de 3: Suelda adecuadamente

- 1Muévete rápidamente. Por desgracia, es muy fácil dañar un componente (o la placa) por el calor excesivo. Sin embargo, puedes mantener a salvo los componentes y la placa si te mueves rápidamente. Mantén un dedo sobre la placa para asegurarte de que no esté demasiado caliente.

- Trata de errar por el lado de los hierros que son ligeramente menos potentes de lo que podrías necesitar. Utiliza un hierro de 30 vatios y practica soldando rápidamente con el fin de evitar que se caliente en exceso.

- Si trabajas con una placa de circuito de doble cara, busca buenas uniones por soldadura en ambos lados. Una buena unión se verá brillante y tendrá forma cónica. Si parece escarchada y opaca, entonces es una unión fría.

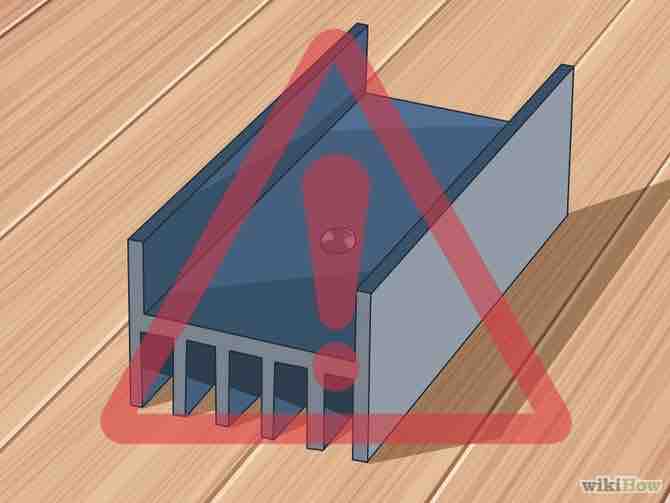

- 2Considera el uso de disipadores de calor para los componentes sensibles. Algunos componentes (diodos, transistores, etc.) son muy susceptibles al daño por calor y requieren un pequeño disipador de calor de aluminio enganchado a sus derivaciones, en el lado opuesto de las placas de circuito impreso. Estos disipadores se pueden comprar en tiendas de suministros electrónicos. También, puedes utilizar hemostatos (pequeños).

- 3Aprende a reconocer cuándo existe suficiente soldadura presente. Después de aplicar adecuadamente la soldadura, se verá brillante y no opaca. Estos indicios son la mejor manera de verificar si la unión por soldadura es buena. La soldadura necesita derretirse con la superficie de los componentes electrónicos, en lugar de la punta del soldador. De esta manera, cuando la soldadura se enfríe, formará una aleación con la superficie del metal.

- La unión por soldadura debe cubrir la superficie del componente de manera uniforme, no tanto como para que se vuelva viscosa, ni tan poco como para que no cubra por completo la superficie.

- 4Mantén el soldador limpio. El fundente quemado, la colofonia del núcleo de la soldadura, o las cubiertas de plástico de los cables pueden quemarse en el soldador. Tales contaminantes impiden la formación de una aleación limpia entre los componentes electrónicos. Esto no es deseable, ya que aumenta la resistencia eléctrica y reduce la resistencia mecánica de la unión por soldadura. Una punta limpia brilla por todos lados cuando no tiene suciedad quemada encima.

- Limpia el soldador entre cada componente que sueldas. Utiliza una esponja o lana de acero húmeda para limpiar minuciosamente. También, puedes utilizar un limpiador de puntas de soldador.

- 5Asegúrate de dejar que la soldadura se enfríe por completo antes de mover los componentes. Este enfriamiento solo debe tardar de cinco a diez segundos. Si los componentes están demasiado calientes como para manejarlos, utiliza alicates puntiagudos o una herramienta llamada manos amigas que consta de dos pinzas de cocodrilo conectadas a un pequeño puesto articulado. Si observas cuidadosamente, la soldadura enfriada se fijará ante tus propios ojos.

- 6Practica sobre chatarra. Es importante practicar sobre cosas desechables antes de pasar directamente a soldar algo importante. Reúne algunas placas viejas y componentes quemados de una radio u otro dispositivo electrónico para que practiques sobre estos.Anuncio

- Recuerda que nadie es perfecto, ni siquiera los profesionales. No te avergüences de repetir un trabajo de soldadura. Ahorrarás más tiempo cuando tengas que solucionar problemas futuros.

Consejos

- La punta de un soldador tiende a atascarse con el tiempo (si se utiliza con frecuencia), debido a los óxidos que se acumulan entre la punta de cobre y el manguito del soldador. Las puntas cromadas no suelen presentar este problema. Si no se retira la punta de cobre cada cierto tiempo, puede quedarse atascada de manera permanente en el soldador, y una vez allí, puede destruirse. Por lo tanto, luego de más o menos 20 o 50 horas de uso (y cuando esté fría), retira la punta y muévela de un lado a otro para que las escalas de óxido puedan salir, en vez de bloquearse. De esta manera, podrás usar tu soldador por muchos años.

- Ten a la mano una perilla de goma u otro desoldador con mecanismo de aspiración (que succione soldadura derretida), o una bobina para desoldaduras (una malla de cobre fina que absorbe la soldadura derretida), en caso de que te equivoques y tengas que desconectar algo o eliminar el exceso de soldadura de una unión.

- La mayoría de los soldadores tienen puntas reemplazables. Las puntas de hierro tienen una vida útil limitada y están disponibles en diferentes formas y tamaños para adaptarse a una gran variedad de trabajos.

Advertencias

- Los soldadores (especialmente los que son a base de plomo) contienen materiales peligrosos. Lávate las manos después de soldar, y ten presente que los elementos que contienen soldaduras pueden requerir un manejo especial si vas a desecharlos.

- Los soldadores siempre están muy calientes. No expongas tu piel a la punta. Utiliza siempre un soporte adecuado para mantener la punta hacia arriba y fuera de la superficie de trabajo.

wikiHows relacionados

Acerca del artículo

Categorías: Reparaciones e instalaciones