Nuestro equipo de editores e investigadores capacitados han sido autores de este artículo y lo han validado por su precisión y amplitud.

wikiHow's Content Management Team revisa cuidadosamente el trabajo de nuestro personal editorial para asegurar que cada artículo cumpla con nuestros altos estándares de calidad.

En este artículo, hay 11 referencias citadas, que se pueden ver en la parte inferior de la página.

Este artículo ha sido visto 41 397 veces.

Un soplete oxiacetilénico es una herramienta asequible y versátil que muchas personas emplean para calentar, juntar, soldar y cortar el metal. Esta herramienta hace uso del calor extremo para funcionar, por lo que uno de los pasos más importantes para utilizarla de manera segura es configurarla adecuadamente. El uso de reguladores reductores de presión, la conexión de los suministros de gas y el encendido seguro de la llama se consideran aspectos esenciales para aprender a utilizar un soplete de oxiacetilénico.

Pasos

Parte 1

Parte 1 de 5:Conectar los reguladores reductores de presión

-

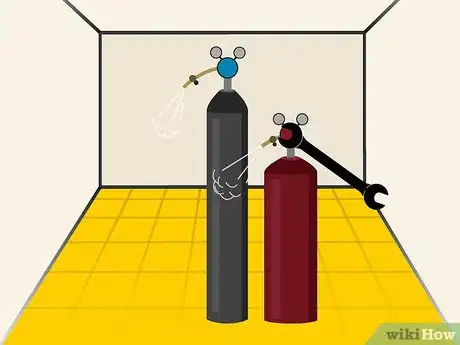

1Asegura los cilindros de oxígeno y acetileno en posición vertical. Si cuentas con una carretilla para transportar cilindros, puedes utilizarla para colocar los cilindros de oxígeno y acetileno. Si este no es el caso, debes asegurarlos con una cadena a una mesa de trabajo, una pared o un poste. Los cilindros no deberían poder caerse ni volcarse.[1]

- Solo debes utilizar y almacenar los cilindros en posición vertical.

-

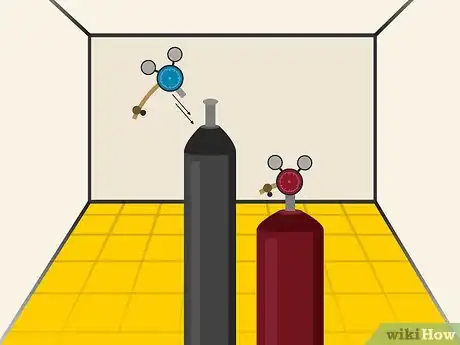

2Limpia el polvo o la suciedad acumulada en la salida de la válvula. Debes pararte de manera que la salida se encuentre alejada de tu cuerpo. Abre la válvula a ¼ de vuelta muy rápidamente y luego ciérrala. De esta manera, eliminarás el polvo o la suciedad que pueda haberse acumulado en la válvula. Es necesario que la limpies, de lo contrario, los residuos podrían penetrar en otras partes del soplete y provocar un mal funcionamiento.[2]

- Advertencia: nunca limpies un cilindro de gas combustible cerca de chispas o llamas, u otros trabajos de soldadura en curso.

-

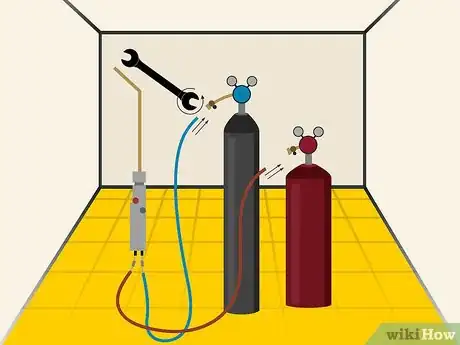

3Conecta los reguladores de oxígeno y acetileno a los cilindros. Los reguladores te permiten verificar cuánta presión utilizas mientras trabajas y son esenciales para encender y manejar de forma segura un soplete de oxiacetilénico.[3]

- Si el regulador y el cilindro tienen roscas diferentes (lo que significa que no encajan entre sí), debes utilizar un adaptador, que puedes conseguir en cualquier ferretería local.

-

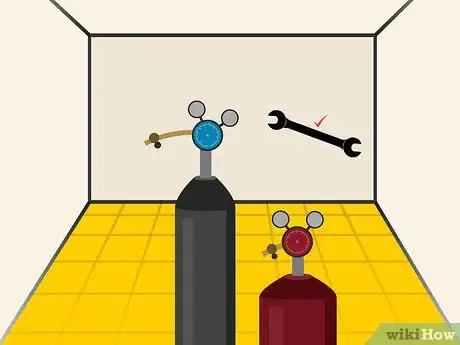

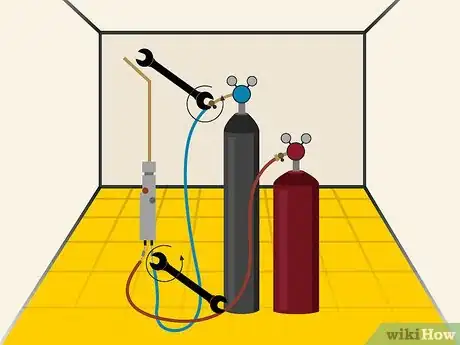

4Ajusta las tuercas de las conexiones del regulador con una llave inglesa. No asumas que la tuerca se encuentra lo suficientemente ajustada solo porque la has hecho girar todo lo posible. Debes utilizar una llave inglesa con una abertura fija (en lugar de una llave ajustable) que está diseñada específicamente para herramientas de soldadura. Puedes comprarla en una ferretería o un proveedor de equipos específicos.[4]

- Si alguna vez necesitas realizar un ajuste después de abrir y utilizar el cilindro, asegúrate de cerrar la válvula antes de volver a ajustar la tuerca.

-

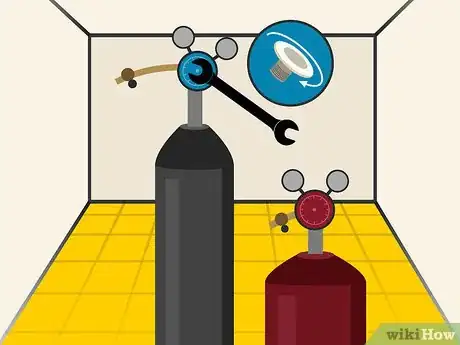

5Gira el tornillo de ajuste de presión hacia la izquierda hasta que quede suelto. Debes realizar este procedimiento para cada regulador. La válvula del regulador debe cerrarse antes de dejar entrar la presión del cilindro. Al girar el tornillo de ajuste de presión hacia la izquierda, eliminas la presión del muelle en el regulador.[5]

- Cuando el tornillo quede suelto, puedes tocarlo simplemente con el dedo y verlo moverse, en lugar de tener que aplicar presión.

-

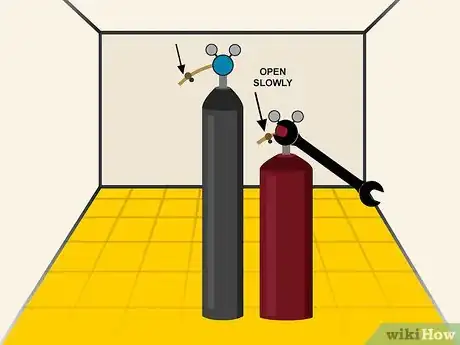

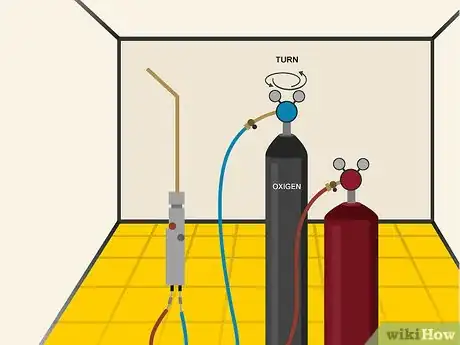

6Abre las válvulas de oxígeno y acetileno muy lentamente. Asegúrate de poder ver los manómetros del cilindro, pero no te pares directamente delante de las válvulas. Debes abrir las válvulas lentamente para protegerte a ti y a la máquina de cualquier potencial combustión.

- Debes abrir la válvula de oxígeno un poco al principio y hacer una pausa hasta que la manecilla del manómetro no se mueva más antes de abrir la válvula por completo.

- La válvula de acetileno nunca debe abrirse más de 1 vuelta y ½.[6]

-

7Deja la llave inglesa sobre la válvula de acetileno mientras se encuentra abierta. Básicamente, si tienes una emergencia, no tendrás que perder tiempo buscando una llave inglesa adecuada. Si la dejas sobre la válvula, podrás cerrarla de inmediato.[7]

- En general, lo más inteligente es trabajar en un área donde puedas acceder a todas tus herramientas sin tener que buscarlas. Debes planificar con anticipación el proyecto y llevar tus herramientas al área de trabajo antes de comenzar.

Parte 2

Parte 2 de 5:Conectar los suministros de gas al soplete

-

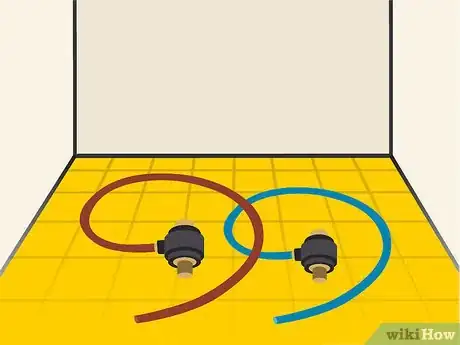

1Utiliza una manguera y unas conexiones específicas para soldar y cortar. Las mangueras de oxígeno cuentan con una cubierta verde, mientras que las de acetileno tienen una cubierta roja. Nunca intercambies estas mangueras, ya que están diseñadas para diferentes sustancias. Si una de las mangueras se rompe, debes reemplazarla. Evita el uso de cinta adhesiva de ningún tipo para intentar parchar una perforación.[8]

- Puedes utilizar una manguera con un revestimiento de caucho natural para el servicio de acetileno.

-

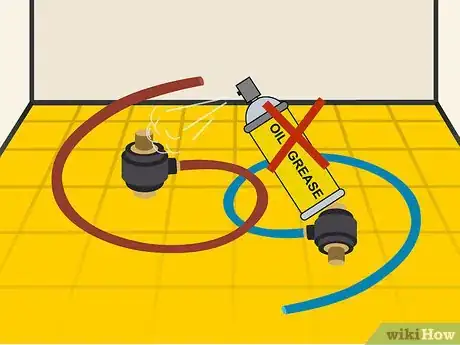

2Evita aplicar aceite o grasa sobre las mangueras. Todas las conexiones de los suministros de gas al soplete son de metal con metal, y no necesitan lubricantes ni selladores. De manera similar, evita el uso de herramientas de conexión de tuberías para conectar las mangueras al soplete.[9]

- Si no puedes juntar las roscas fácilmente con la mano, o están dañadas, o las piezas no están diseñadas para encajar entre sí, debes evitar forzar las conexiones

-

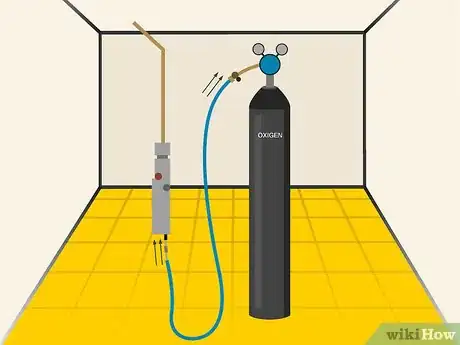

3Conecta la manguera de oxígeno al regulador respectivo y al soplete. El soplete debe presentar marcas de identificación sobre el armazón o el mango que indiquen dónde se debe conectar la manguera. La mayoría de los sopletes cuentan con 2 conexiones de oxígeno, ya que una se utiliza para la boquilla de corte y otra para las llamas de precalentamiento. Si no existe un adaptador sobre el soplete que ambas conexiones, debes utilizar 2 mangueras de oxígeno, 2 reguladores y 2 tanques de oxígeno.[10]

- La mayoría de los sopletes oxiacetilénicos nuevos vienen con adaptadores incorporados, pero debes revisar las instrucciones del fabricante para estar seguro.

-

4Conecta la manguera de acetileno al regulador respectivo y al soplete. A veces, el soplete no especifica la conexión que necesita para el acetileno, aunque el oxígeno estará claramente marcado. Si la conexión no indica que es para el oxígeno, entonces lo es para el acetileno.[11]

- Debes volver a revisar las conexiones antes de continuar para asegurarte de que todo se encuentre conectado al lugar correcto.

-

5Utiliza una llave inglesa para ajustar las conexiones de la manguera. No confíes en la fuerza de tu mano para ajustar estas conexiones. Debes utilizar una llave de boca fija para ajustar de forma segura las mangueras de oxígeno y acetileno al soplete.[12]

- Es extremadamente importante que las conexiones se encuentren ajustadas para evitar que se filtren tanto el oxígeno como el acetileno.

Parte 3

Parte 3 de 5:Probar las conexiones para detectar fugas

-

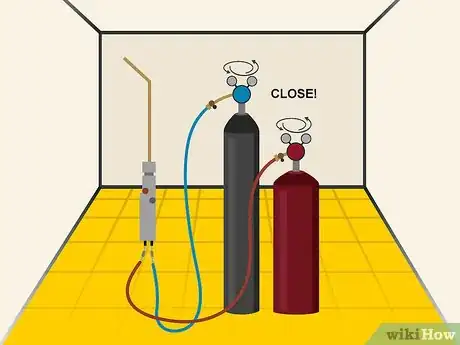

1Cierra ambas válvulas del soplete. Para el oxígeno, debes girar el tornillo de ajuste de presión sobre el regulador hasta que el manómetro indique aproximadamente 25 psi. Para el acetileno, debes girar el tornillo de ajuste de presión sobre el regulador hasta que el manómetro indique aproximadamente 10 psi.[13]

- Es muy importante que detectes fugas antes de comenzar el proyecto. Las fugas pueden causarte daños tanto a ti como al entorno y provocar una combustión espontánea de los cilindros.

-

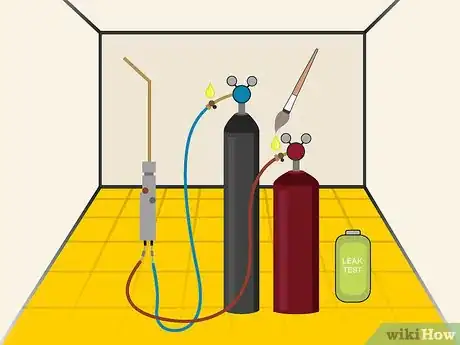

2Aplica una solución de prueba para fugas con un cepillo. Debes aplicar la solución a las válvulas del cilindro, las conexiones del cilindro y el regulador, y todas las conexiones de la manguera. Puedes conseguir una solución para este propósito específico en una tienda, o disolver jabón de marfil en agua para preparar una pasta fina y conseguir los mismos resultados.[14]

- Puedes utilizar cualquier cepillo de trabajo que tengas a la mano. Tan solo asegúrate de que no se haya ensuciado con aceite o gas.

-

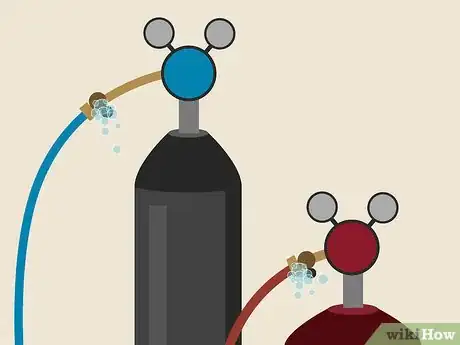

3Revisa si se forman burbujas en la solución de prueba para fugas. Las burbujas indican que se está introduciendo oxígeno o acetileno a través de los conectores y que la conexión se debe ajustar o volver a conectar por completo. Las burbujas no serán grandes como en una olla de agua hirviendo, sino que serán pequeñas y harán que la superficie de la solución de prueba luzca desigual.[15]

- Deja que la solución se asiente de 1 a 2 minutos antes de revisar si existen fugas.

-

4Libera toda la presión de cualquier sistema que presente una fuga. Vuelve a conectar o ajustar según sea necesario, y aplica la solución de prueba una segunda vez para probar nuevamente el soplete y detectar fugas. Después de completar la prueba, debes asegurarte de cerrar el paso tanto del oxígeno como del acetileno.[16]

- Si continúas viendo burbujas después de haber probado y reasegurado cualquier área con fugas, esto puede indicar que tienes una manguera con fugas y que necesitas conseguir una nueva antes de continuar con el proyecto.

Parte 4

Parte 4 de 5:Conseguir la presión de operación adecuada

-

1Gira el tornillo de ajuste de presión del regulador de oxígeno. Debes hacerlo lentamente hasta que alcances la presión deseada. El manómetro de salida indicará la presión. Luego, debes cerrar la válvula de oxígeno del soplete. Si vas a utilizar un soplete para corte, debes abrir solo la válvula de oxígeno para corte del soplete. Si vas a utilizar un accesorio de corte, debes abrir la válvula de oxígeno en el mango del soplete y la válvula de oxígeno para corte sobre el accesorio.[17]

- No ajustes la presión más alta de lo que recomienda el fabricante del equipo.

-

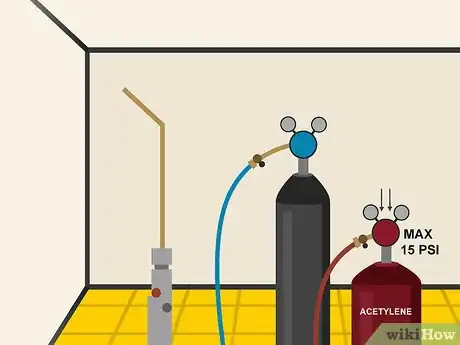

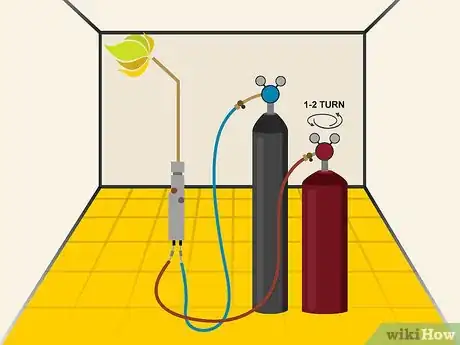

2Ajusta el tornillo calibrador de acetileno a la presión de trabajo deseada. Evita exceder las 15 psi. Cierra la válvula de acetileno inmediatamente después de que consigas la presión correcta. No debes abrir la válvula más de 1 vuelta completa.[18]

- Si abres la válvula muy rápido o demasiado lejos, el contenedor puede quemarse.

-

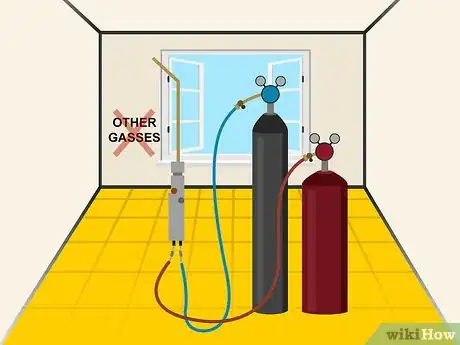

3No liberes acetileno u otros gases cerca de fuentes de ignición. Además, asegúrate de trabajar en un área bien ventilada. Es recomendable que conserves un extintor en tu lugar de trabajo en caso de que surjan explosiones o emergencias.[19]

- El calentamiento, la soldadura y el corte producen humos que resultan perjudiciales si los inhalas y pueden irritarte la piel.

Parte 5

Parte 5 de 5:Encender la llama

-

1Revisa las instrucciones del fabricante para el soplete antes de comenzar. Aunque la mayoría de los sopletes siguen el mismo procedimiento operativo, las instrucciones del fabricante pueden brindarte consejos útiles o advertencias que son específicos para tu soplete. Debes leerlas de forma detenidamente antes de seguir los pasos o las sugerencias de otras fuentes.[20]

- También puedes investigar al fabricante a través internet para conseguir más información acerca de tu herramienta. Muchas páginas cuentan con foros comunitarios donde las personas publican consejos y comparten experiencias de las que puedes aprender.

-

2Abre la válvula de acetileno del soplete ½ vuelta y enciende la llama. Debes utilizar un encendedor de cazuela en lugar de un fósforo para este paso. El encendedor de cazuela también se conoce como encendedor para soplete y lo puedes conseguir en ferreterías. Vas a notar una llama que sale del soplete. Si por alguna razón no ves la llama, debes cerrar la válvula de acetileno y verificar sus conexiones.

- Recuerda que el oxígeno no debe fluir al encender el soplete.[21]

-

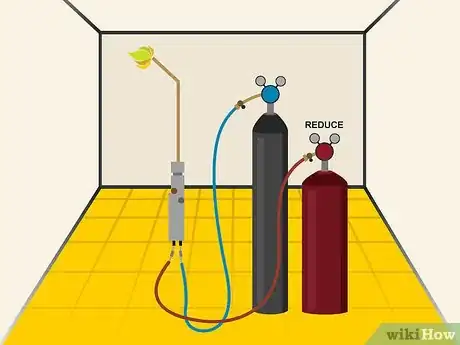

3Reduce el flujo de acetileno ajustando la válvula de acetileno del soplete. La llama debe comenzar a producir humo negro alrededor de los bordes. Una vez que aparezca el humo negro, debes comenzar a aumentar el flujo de acetileno lo suficiente como para deshacerte de él. La llama aún debe estar unida a la punta y no debe lucir como si se hubiera “salido” de ella.

- El procedimiento de encendido debe dar como resultado una llama neutra, que sea de color azul y que no emita ningún siseo.[22]

-

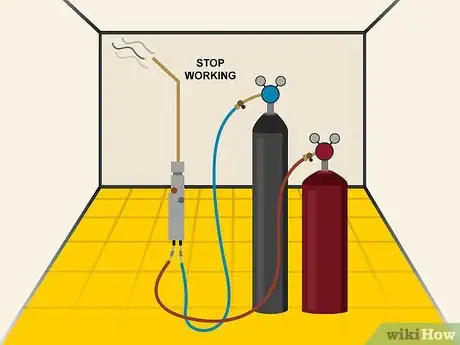

4Deja de trabajar si la llama se apaga de forma repentina. Esto se conoce como “cortafuego” y puede ocurrir si el soplete entra en contacto directo con el metal. Si esto ocurre, puedes continuar y volver a encender el soplete de inmediato. Si se produce la llama se corta de forma repetida sin contacto durante el trabajo, es probable que se deba a presiones operativas incorrectas o una boquilla suelta dentro del soplete. En este caso, debes verificar las presiones operativas y echar un vistazo al soplete para asegurarte de que todo se encuentra conectado correctamente.[23]

- En caso de duda, debes cerrar el paso de los gases y revisar la máquina antes de continuar.

-

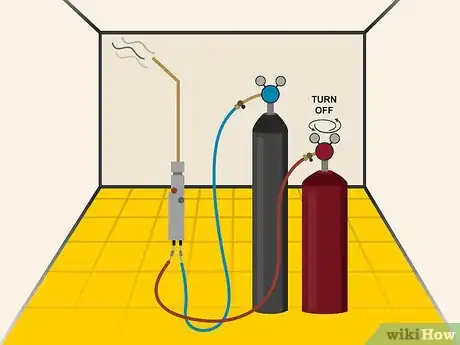

5Desconecta el soplete si se produce un retorno de llama. Esto se produce cuando existe un siseo pronunciado o un chirrido, lo indica que algo anda mal con el soplete o su configuración. Después de apagar el soplete e investigar la causa, debes esperar hasta que se haya enfriado antes de intentar encenderlo nuevamente.[24]

- Si el soplete continúa experimentando un retorno de llama, es probable que haya una pieza dañada que tengas que volver a colocar o reemplazar.

Consejos

- Mantén a los animales y a los niños alejados del área de trabajo al momento de operar el soplete oxiacetilénico.

- Si tienes el cabello largo, debes amarrártelo hacia atrás o cubrirlo con un pañuelo o una gorra.

- Debes mantener limpia la punta del soplete.

Advertencias

- Nunca intentes reparar mangueras con cinta adhesiva de ningún tipo.

- Nunca utilices sopletes, reguladores o mangueras que necesiten reparación.

Referencias

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_1.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_1.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_1.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_2.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_2.htm

- ↑ https://youtu.be/EQjd3qBpWVE?t=55

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_4.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_4.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_4.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_5.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_5.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_6.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_6.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_6.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_6.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_6.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_7.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_7.htm

- ↑ https://www.gov.mb.ca/agriculture/rural-communities/4h/pubs/machweldmem.pdf

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_8.htm

- ↑ https://www.gov.mb.ca/agriculture/rural-communities/4h/pubs/machweldmem.pdf

- ↑ https://youtu.be/EQjd3qBpWVE?t=159

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_10.htm

- ↑ http://www.esabna.com/euweb/oxy_handbook/589oxy6_10.htm

-Step-22.webp)

wikiHow's Content Management Team revisa cuidadosamente el trabajo de nuestro personal editorial para asegurar que cada artículo cumpla con nuestros altos estándares de calidad. Este artículo ha sido visto 41 397 veces.