Mécanique de la rupture

La mécanique de la rupture tend à définir une propriété du matériau qui peut se traduire par sa résistance à la rupture fragile (fracture) ou ductile. Car si les structures sont calculées pour que les contraintes nominales ne dépassent pas, en règle générale, la limite d'élasticité du matériau et soient donc par voie de conséquence à l'abri de la ruine par rupture de type ductile ; elles ne sont pas systématiquement à l'abri d'une ruine causée par la présence d'une fissure préexistante à la mise en service ou créée en service par fatigue (comme lors de la catastrophe ferroviaire de Meudon) ou par corrosion sous contrainte.

Modes de propagation d'une fissure

La propagation d'une fissure dans un volume peut se décomposer en trois composantes appelées mode :

- I - Ouverture selon la normale au plan de la fissure ;

- II - Ouverture parallèlement au plan de la fissure et perpendiculaire au front de fissure ;

- III - Ouverture parallèlement au plan de la fissure et parallèlement au front de fissure.

Chaque mode est généralement caractérisé individuellement bien que la propagation réelle d'une fissure soit la combinaison de ces 3 modes.

Mode de rupture fragile

Le mode de rupture de type fragile peut survenir quand les sollicitations ont lieu dans des circonstances de basses températures, de grandes vitesses de chargement, ou de défauts préexistants ou créés pendant le service.

Les ruptures brutales dont il s'agit peuvent être classées en deux catégories. D'une part, les ruptures fragiles liées à l'absence de ductilité du matériau sollicité sous une certaine température (température de paroi minimum admissible) comme les aciers doux ; d'autre part, les ruptures ductiles sans prévenir, c'est-à-dire à très faible déformation plastique. Ces dernières peuvent affecter des matériaux à haute limite d'élasticité où il n'existe pas de dépendance très nette entre la ténacité et la température, c'est-à-dire où la rupture en charge est liée à la propagation quasi instantanée d'une fissure à partir d'un défaut préexistant.

Les essais classiques de ténacité (essais de résilience par exemple) ne permettent pas de définir une grandeur susceptible de prendre en compte le phénomène de rupture de type fragile dans les calculs.

Ce qui suit explique le concept de résistance ou d'endurance à la fracture, ainsi que les paramètres auxquels il est assujetti comme la température, le taux de déformation, la concentration de contraintes ou encore l'intensité de contrainte.

Des méthodes d'examen et d'essai mises à disposition des concepteurs pour apprécier l'aptitude à la rupture fragile sont présentées, ainsi qu'une approche de la mécanique linéaire élastique de rupture.

Dans la conception de structures en matériaux ductiles, l'aptitude à résister à la charge de manière sécurisée est basée sur l'analyse des contraintes de façon à assurer que la contrainte nominale reste confinée dans le domaine élastique du matériau. Des ruptures qui surviennent à l'intérieur de ce domaine élastique (en deçà de la limite d'élasticité du matériau) sont classées comme ruptures fragiles. Ces ruptures peuvent s'initier à partir de petits défauts de continuité au sein du matériau (ligne d'inclusions intermétalliques par exemple) ou de défauts de type fissure qui n'altèrent pas grandement la distribution de la contrainte nominale et qui ne sont habituellement pas pris en considération dans l'analyse de contrainte.

Pour un taux de chargement très élevé, une discontinuité peut fortement diminuer la bonne ductilité du matériau prédite par un essai de traction satisfaisant réalisé sur éprouvettes usinées (sans défaut de surface et aux contours arrondis) et provoquer la ruine de la structure par rupture fragile. C'est ce mode de rupture qui est à l'origine du tragique accident survenu à la plateforme pentagone Alexander Kielland.

Il devient par conséquent évident qu'une conception saine doit bannir toutes les discontinuités (singularités), ce qui reste difficile en construction soudée et surtout en construction moulée.

Pour beaucoup de structures traditionnelles comme les bateaux, les ponts et les équipements sous pression, l'expérience de la conception, des matériaux et des modes de fabrication ont permis d'établir une corrélation satisfaisante, pour le matériau, entre réussite à l'essai de flexion par choc standard sur éprouvette entaillée et bonne tenue en service.

Dans le domaine aéronautique, l'analyse de fatigue permet souvent de prévoir la durée de vie à l'amorçage des fissures. On utilise donc la phase de propagation de fissure pour réaliser des inspections en prévention de la rupture dont les intervalles sont définis par la mécanique de la rupture.

Une des motivations en faveur de l'application des concepts de la mécanique de la rupture et des essais à réaliser sur joints soudés ou pièces moulées est d'être en mesure de se prémunir, dès la phase de conception, des effets produits par les discontinuités présentes. Il est largement reconnu que les joints soudés et les pièces moulées comportent toujours un certain nombre de discontinuités, ce qui place le concepteur devant un dilemme. Le concepteur souhaitera toujours utiliser des joints soudés ou des pièces moulées exempts de discontinuités, ce qui n'est absolument pas réaliste.

L'approche pratique consiste à reconnaître la présence de ces discontinuités au sein des assemblages et de déterminer une taille critique à partir de laquelle une discontinuité devient préjudiciable, autrement dit à partir de laquelle il faut les rechercher et les éliminer. Mais comment décider à partir de quelle dimension critique une discontinuité a toutes les probabilités de devenir préjudiciable ?

Étant donné que la méthode conventionnelle d'essai de flexion par choc n'est plus appropriée, les méthodes d'essais issues de la mécanique de la rupture (essais de fracture), lorsqu'ils sont applicables, peuvent contribuer à établir une corrélation entre taille critique d'une discontinuité et contrainte de rupture pour un matériau ou une soudure donné et donc permettre une estimation directe de la taille des défauts acceptables pour différentes configurations et conditions de fonctionnement. Cependant, l'évolution permanente des matériaux (matériaux à haute limite d'élasticité), les conceptions de plus en plus complexes et les nouvelles technologies de soudage ou de moulage font que les ingénieries ne peuvent pas avoir le recul nécessaire sur le comportement de ces nouvelles conceptions et les contraintes attendues pas forcément attestées. En conséquence il y aura toujours une grande nécessité, pour le concepteur, à traiter de manière analytique le problème des discontinuités.

L'idée de Griffith

La mécanique de la rupture a été inventée pendant la Première Guerre mondiale par l'ingénieur aéronautique anglais, A. A. Griffith, pour expliquer la rupture des matériaux fragiles[1]. Le travail de Griffith a été motivé par deux faits contradictoires :

- la contrainte nécessaire pour rompre un verre courant est d'environ 100 MPa ;

- la contrainte théorique nécessaire à la rupture de liaisons atomiques est d'environ 10 000 MPa.

Une théorie était nécessaire pour concilier ces observations contradictoires. En outre, les expérimentations sur les fibres de verre que Griffith lui-même a menées suggèrent que la contrainte de rupture augmente d'autant plus que le diamètre des fibres est petit. Par conséquent il en déduit que le paramètre de résistance uniaxiale à la rupture , utilisé jusqu'alors pour prédire les modes de défaillance dans le calcul des structures, pourrait ne pas être une valeur indépendante des propriétés du matériau.

Griffith suggère que la faiblesse de la résistance à la rupture observée dans ses expériences, ainsi que la dépendance de l'intensité de cette résistance, étaient due à la présence de défauts microscopiques préexistant dans le matériau courant.

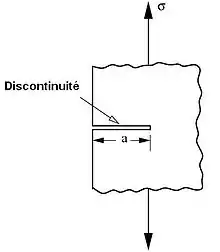

Pour vérifier l'hypothèse de défauts préexistants, Griffith a introduit une discontinuité artificielle dans ses échantillons expérimentaux. La discontinuité artificielle était une forme de fissure débouchante plus importante que les autres discontinuités supposées préexistantes dans l'échantillon.

Les expériences ont montré que le produit de la racine carrée de la longueur de défauts (a) et la contrainte à la rupture (σf) était à peu près constante, ce qui est exprimé par l'équation :

Critère de Griffith : calcul simplifié

Si l'on suppose la présence d'une fissure de taille dans un matériau sous traction (contrainte ), le calcul de la valeur de la contrainte à partir de laquelle cette fissure grandit peut s'estimer simplement, cf. l'article Critère de Griffith.

L'explication de cette relation en termes de théorie de l'élasticité linéaire pose un problème de point singulier. En élasticité linéaire, la théorie prédit que la contrainte (et par conséquent l'effort) à l'extrémité d'une fissure dans un matériau idéalement élastique est infinie. Pour éviter ce problème, Griffith a développé une approche thermodynamique pour expliquer la relation qu'il a observée.

Le développement d'une fissure nécessite la création de deux nouvelles surfaces et donc une augmentation de l'énergie de surface. Griffith a trouvé une expression pour la constante C sur le plan de l'énergie de surface de la fissure en résolvant le problème de l'élasticité d'une fissure finie dans une plaque élastique. En bref, l'approche était la suivante :

- calculer l'énergie potentielle stockée dans un échantillon parfait sous une charge de traction uniaxiale,

- ajuster la contrainte de sorte que la charge appliquée ne déforme pas (plastiquement ?) l'échantillon, puis introduction d'une fissure dans l'éprouvette. La fissure relaxe la contrainte et, par voie de conséquence, relaxe l'énergie élastique aux abords des faces de la fissure. D'autre part, de par son existence, la fissure augmente l'énergie de surface totale de l'échantillon.

- calculer la différence d'énergie libre (énergie de surface - énergie élastique) en fonction de la longueur de la fissure. La rupture se produit lorsque l'énergie libre atteint une valeur maximale pour une longueur critique de fissure, au-delà de laquelle l'énergie libre diminue du fait de la propagation de la fissure (augmentation de l'énergie de surface) c'est-à-dire de l'augmentation de la longueur de la fissure jusqu'à provoquer la rupture. Grâce à cette méthode, Griffith a constaté que

où :

- E est le module de Young du matériau, et

- γ est la densité d'énergie de surface du matériau

Les valeurs E = 62 GPa et γ = 1 J/m2 donnent un excellent modèle pour déterminer la contrainte de rupture prédite par Griffith pour un matériau fragile.

Apports de G. R. Irwin

L'œuvre de Griffith a été largement ignorée par la communauté des ingénieurs jusqu'au début des années 1950. Les raisons semblent être que, pour les matériaux employés dans la réalisation des structures, le niveau réel d'énergie nécessaire pour causer la rupture est de plusieurs ordres de grandeur supérieur à l'énergie de surface correspondante et que, dans les matériaux de construction il y a toujours des déformations plastiques en fond de fissure, ce qui rend l'hypothèse du milieu élastique linéaire avec contraintes infinies en pointe de la fissure tout à fait irréaliste F. Erdogan (2000)[2].

La théorie de Griffith concorde parfaitement avec les données expérimentales sur des matériaux très fragiles tels que le verre. Pour des matériaux ductiles tels que l'acier, bien que la relation soit toujours valable, l'énergie de surface (γ) prédite par la théorie de Griffith est souvent irréaliste. Un groupe de travail dirigé par G. R. Irwin[3] à l'US Naval Research Laboratory (NRL), constitué durant la Seconde Guerre mondiale, a réalisé que la plasticité doit jouer un rôle important dans la rupture des matériaux ductiles.

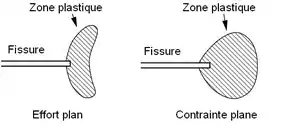

Dans les matériaux ductiles (et même dans des matériaux qui semblent être fragiles[4]), une zone plastique se développe en front de fissure. L'augmentation de la dimension de la zone plastique est fonction de l'augmentation de la charge jusqu'à ce que la fissure se propage libérant les contraintes en arrière du fond de fissure. Le cycle de chargement/libération de chargement plastique aux abords du front de fissure conduit à la dissipation d'énergie comme le ferait un traitement thermique de relaxation de contrainte. Par conséquent, un terme dissipatif doit être ajouté à la relation de l'équilibre énergétique tel qu'élaboré par Griffith pour les matériaux cassants. En termes physiques, de l'énergie supplémentaire est nécessaire pour que la propagation des fissures se produise dans les matériaux ductiles si on les compare aux matériaux fragiles.

La stratégie d'Irwin était de partitionner l'énergie :

- l'énergie stockée en déformation élastique (effet ressort) qui se libère lors de la propagation d'une fissure. Telle est la force motrice thermodynamique de rupture ;

- l'énergie dissipée qui comprend la dissipation plastique et l'énergie de création de surface (et toutes les autres forces dissipatives qui peuvent être au travail). L'énergie thermodynamique dissipée fournit une résistance à la rupture. L'énergie totale dissipée est donnée par :

où est l'énergie de surface et est la dissipation plastique (ainsi que la dissipation provenant d'autres sources) par unité de surface de la fissure.

La version modifiée du critère énergétique de Griffith peut alors être écrite comme :

- pour un matériau fragile comme le verre par exemple, le terme d'énergie de surface domine et ;

- pour un matériau ductile comme l'acier par exemple, le terme de dissipation plastique domine et ;

- pour les plastiques polymères proches de la température de transition de phase de vitrification, nous avons une valeur intermédiaire de .

Facteur d'intensité de contrainte

Une autre réalisation importante du groupe de travail a été de trouver une méthode de calcul de la quantité d'énergie disponible pour une fracture au niveau de la contrainte asymptotique et les champs de déplacement autour d'un front de fissure dans un solide idéalement élastique[3], dans le cas d'un chargement en mode I.

avec « r » représentant la distance au front de fissure.

En déformation plane :

En contrainte plane

est le seul paramètre fournissant une caractéristique du champ de contrainte existant aux abords du fond de fissure. C'est le facteur d'intensité de contrainte (en déformation plane). La valeur de peut être calculée en analyse de contrainte en fond de fissure (à la pointe de la fissure). Des expressions de ont été déterminées pour un grand nombre de cas de chargement et de configuration de pièces. Toutes les expressions sont de la forme :

- en MPa·√m

avec

- facteur tenant compte de la géométrie de la fissure et de la répartition des contraintes ;

- contraintes dans le matériau normales au plan de fissure et en l'absence de celle-ci.

Au niveau de chargement produisant la propagation brutale d'une fissure, c'est-à-dire entrainant la ruine de la pièce dans laquelle se trouve cette fissure, correspond une valeur particulière de . Cette valeur particulière de est désignée par le symbole et c'est une propriété du matériau au même titre que la limite d'élasticité. Ces deux propriétés varient avec la température, la vitesse de chargement et la structure métallurgique.

caractérise la résistance du matériau à la propagation brutale de fissures.

Critère en énergie

Lorsque la variation d'énergie élastique est supérieure à la variation d'énergie superficielle, il y a propagation de la fissure ce qui correspond à une diminution de l'énergie libre du système. Dans une plaque de dimension infinie en matériau idéalement élastique[alpha 1] contenant une fissure, celle-ci se propage lorsque :

Avec

- E = Module de Young, et

- contrainte de rupture.

correspond à l'énergie nécessaire pour créer une surface unité de fissuration. Il s'agit en fait d'une énergie critique que l'on note : en .

On peut donc réécrire (12) comme suit :

Les deux critères et caractérisent la propagation brutale d'une fissure. Ces deux critères sont liés par les relations :

Pour un état de déformations planes, cas des structures épaisses ;

avec

- module de Poisson.

Pour un état de contraintes planes, cas des structures minces ;

Mécanique de la rupture élasto-plastique

Définition

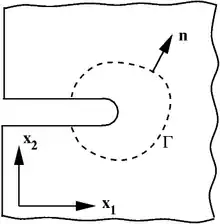

L'intégrale curviligne J représente un moyen de calculer le taux de restitution de l'énergie de déformation ou de travail (énergie) par unité de surface de zone rompue au sein d'un matériau[5]. Le concept théorique de l'intégrale J a été développé, de façon indépendante, en 1967 par Cherepanov[6] et en 1968 par Jim Rice[7]. Ces travaux mettent en évidence que le contour délimitant la zone plastique aux abords du front de fissure (appelé J) est indépendant du profil (contour) de la fissure.

Par la suite, des méthodes expérimentales ont été élaborées pour permettre la mesure des propriétés de rupture critiques à partir d'échantillons à l'échelle du laboratoire pour des matériaux dans lesquels la dimension des prélèvements est insuffisante pour garantir la validité des hypothèses de la mécanique linéaire élastique de la rupture, et d'en déduire une valeur critique de l'énergie de rupture .

La quantité définit le point à partir duquel se forme une zone plastique dans le matériau au moment de la propagation et pour un mode de chargement[5],[8].

L'intégrale J est équivalente au taux de restitution de l'énergie de déformation d'une fissure dans un solide soumis à une charge constante[9]. Cela est vrai, dans des conditions quasi statiques, tant pour les matériaux linéairement élastiques que pour les échantillons expérimentés à petite échelle en passe de céder en front de fissure.

Intégrale-J à deux dimensions

L'intégrale-J à deux dimensions a été définie à l'origine par[7] (voir figure ci contre)

Avec :

- est la densité d'énergie de déformation,

- sont les deux directions,

- est le vecteur de traction,

- est la normale à la courbe ,

- est le tenseur de contrainte de Cauchy, et

- est le vecteur de déplacement.

L'énergie de déformation est donnée par :

L'intégrale-J aux abords d'un front de fissure est fréquemment exprimée, sous sa forme générale (et en notation d'Einstein), par :

Avec :

- est la composante de l'intégrale-J pour une ouverture de fissure dans la direction ,

- est une petite région aux abords du front de fissure.

En utilisant le théorème de Green nous pouvons montrer que cette intégrale prend la valeur zéro quand la courbe est fermée, que la région ainsi délimitée ne contient pas de point singulier et forme une surface de genre 0. Si les faces de la fissure ne sont pas sous tension, alors l'intégrale-J est indépendante.

Rice a également démontré que la valeur de l'intégrale-J représente le taux de restitution d'énergie pour la propagation des fissures planes.

L'intégrale-J a été développée pour résoudre des difficultés rencontrées dans le calcul des contraintes aux abords d'une fissure dans un matériau linéairement élastique. Rice a montré qu'en mode de chargement constant et sans atteindre l'adaptation plastique, l'intégrale-J peut aussi être utilisée pour calculer le taux de restitution d'énergie dans un matériau plastique.

Integrale-J et rupture ductile

Pour les matériaux isotropes présentant une transition ductile / fragile marquée, l'intégrale-J peut être directement liée au mode de rupture ductile.

Dans le cas d'une déformation plane dans les conditions de chargement correspondant au mode I, la relation est donnée par :

Avec :

- le facteur de relaxation de l'énergie de déformation critique,

- le facteur d'intensité de contrainte en rupture ductile sous chargement en mode I,

- le coefficient de Poisson, et

- E le module de Young du matériau.

Dans le cas d'un chargement en mode II, la relation entre l'intégrale-J et la rupture ductile en mode II, () est donnée par :

Dans le cas d'un chargement en mode III, la relation est donnée par :

Essais COD (CTOD)

L'essai COD (Crack Tip Opening Displacement) sert à mesurer l'aptitude d'une structure sous contrainte à propager ou non une fissure à partir d'un défaut existant.

Les nombreuses transformations métallurgiques qui se produisent lors du soudage sont à l'origine de microstuctures complexes qui peuvent avoir des propriétés mécaniques significativement différentes. De plus, la valeur de la ténacité peut être fortement influencée par la position d'un défaut. Aussi, lorsqu'un défaut est détecté dans un assemblage soudé trois attitudes peuvent être envisagées :

- le conserver en l'état en continuant à exploiter le matériel ;

- le réparer, sachant qu'une réparation peut être à l'origine d'un autre défaut encore plus sévère ;

- remplacer la partie défectueuse.

Tout l'avantage de l'essai COD réside dans la possibilité de déterminer la taille d'une indication maximum admissible n'entraînant pas le ruine de l'assemblage en service et ce, dans un contexte précis.

D'autre part, les essais COD peuvent contribuer à l'obtention de garantie de tenue en service sans nécessité d'effectuer un traitement thermique après soudage (TTAS) souvent imposé par les codes de construction à partir d'une certaine épaisseur soudée pour diminuer le niveau de contraintes induits dans l'ouvrage pendant sa construction. Par exemple, les essais COD pourraient permettre de qualifier l'emploi d'acier thermo-mécanique dans la réalisation d'équipements sous pression brut de soudage quelle que soit l'épaisseur soudée (les aciers thermo-mécaniques voient leur propriétés mécaniques dégradées après TTAS).

Il existe différentes méthodes d'analyse de nocivité, basées sur des méthodes développées pour des structures homogènes et adaptées au cours de ces dernières années aux assemblages soudés[10].

Parmi les plus connues on peut citer :

- la méthode R6 modifiée (méthode des deux critères),

- la méthode ETM-MM (engineering treatment model for mismatch welds),

- la méthode EMM (equivalent material method),

- la recommandation PD 6493 du British Standard, intitulée Guidance on methods for assessing the acceptability of flaws in fusion welded structures.

Une fois établie la taille maximum admissible de l'indication, celle-ci demeure une indication pouvant éventuellement faire l'objet d'un suivi et, d'autre part, toute indication de taille supérieure à cette limite sera cataloguée comme un défaut à corriger.

L'éprouvette COD

Le « mismatching »

Les différences de caractéristiques mécaniques entre le métal de base (MB), la zone fondue (ZF) et la zone affectée thermiquement (ZAT) peuvent invalider les résultats obtenus en COD. Ces différences peuvent être mise en évidence, en première approximation, par des filiations de dureté dans les différentes zones voire complétées par des essais mécaniques.

Le « mismatching » s'exprime par le rapport entre la limite d'élasticité de la ZF et celle du MB. Il se note « M ».

Quand M est supérieur à 1 on parle d'over-matching et dans le cas contraire d'under-matching.

La détermination de la ténacité de la zone fondue est influencée par l'effet de mismatching, la largeur de la ZF par rapport à celle de l'éprouvette, le mode de chargement (flexion ou traction), la position de la pointe de la fissure par rapport au cordon, l'évolution de la plasticité dans le ligament.

Par exemple, dans le cas de l'overmatching la plasticité se développe et reste confinée dans le métal le plus mou. Actuellement les codes ne tiennent pas compte de l'effet de mismatching. Ils considèrent le joint soudé comme un matériau homogène prenant en compte les caractéristiques les plus pénalisantes parmi celles constituant la soudure. Cela conduit en général à des résultats conservatifs.

Notes et références

Notes

- Dans le cas de matériau réel il se forme une zone plastique en front de fissure. Il y a donc une énergie de déformation plastique contenu dans le volume d'extension critique

Références

- Griffith A. A., « The phenomena of rupture and flow in solide », Philosophical Transactions of the Royal Society of London, a, vol. 221, , p. 163–198 (lire en ligne).

- E. Erdogan (2000) Fracture Mechanics, International Journal of Solids and Structures, 27, p. 171–183.

- Irwin G (1957), Analysis of stresses and strains near the end of a crack traversing a plate, Journal of Applied Mechanics 24, 361–364.

- Egon Orowan, 1948. Fracture and strength of solids. Reports on Progress in Physics XII, 185–232.

- Van Vliet, Krystyn J. (2006); "3.032 Mechanical Behavior of Materials", « http://www.stellar.mit.edu/S/course/3/fa06/3.032/index.html »(Archive.org • Wikiwix • Archive.is • Google • Que faire ?)

- G. P. Cherepanov, The propagation of cracks in a continuous medium, Journal of Applied Mathematics and Mechanics, 31(3), 1967, p. 503-512.

- Article original : James R. Rice, « A Path Independent Integral and the Approximate Analysis of Strain Concentration by Notches and Cracks », Journal of Applied Mechanics, no 35, , p. 379-386 (lire en ligne).

- Meyers and Chawla (1999): "Mechanical Behavior of Materials, " 445-448.

- Yoda, M., 1980, The J-integral fracture toughness for Mode II, Int. J. of Fracture, 16(4), pp. R175-R178.

- CTOD testing of welds (Blauel, J.G., Burget) et Burdekin

Voir aussi

Articles connexes

Liens externes

- Affiches arrachées et vitres brisées : la (belle) science des vandales Conférence expérimentale de l'ESPCI ParisTech

- Portail du génie mécanique

- Portail des sciences des matériaux

- Portail de la physique