Rodamiento de bolas

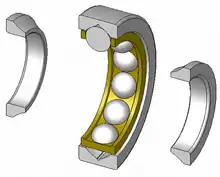

Un rodamiento de bolas es un tipo de cojinete que emplea como rodillos bolas esféricas que giran confinadas por lo general entre dos surcos circulares.[1]

_SCHWEINFURT_Fichtel_%2526_Sachs_Abb.7.jpg.webp)

El propósito de un rodamiento de bolas es reducir la fricción rotacional y soportar cargas radiales y axiales. Lo logra utilizando al menos dos surcos para contener las bolas y transmitir las cargas a través de las bolas. En la mayoría de las aplicaciones, una pista está fija y la otra está unida al conjunto giratorio (por ejemplo, un buje o un eje). Cuando una de las pistas de rodamiento gira, hace que las bolas también giren. Debido a que las bolas están rodando, tienen una fricción mucho más baja que si dos superficies planas se deslizaran una contra la otra.

Los rodamientos de bolas tienden a tener una capacidad de carga más baja para su tamaño que otros tipos de rodamientos, debido al área de contacto más pequeña entre las bolas y los surcos. Sin embargo, pueden tolerar cierta desalineación entre el surco interno y el externo.

Historia

Aunque los rodamientos se habían desarrollado desde la antigüedad, la primera patente moderna registrada sobre rodamientos de bolas fue otorgada a Philip Vaughan, un inventor galés y maestro herrero que creó el primer diseño para un rodamiento de bolas en Carmarthen en 1794. El suyo fue el primer diseño moderno de rodamientos de bolas, con la bola corriendo en una ranura en el conjunto del eje.[2]

Jules Suriray, un mecánico de bicicletas parisino, diseñó el primer rodamiento de bolas de estilo radial en 1869,[3] que luego se instaló en la bicicleta utilizada por James Moore, ganadora en la primera carrera ciclista en carretera del mundo, la París-Ruan, en noviembre de 1869.[4]

Diseños comunes

Hay varios diseños comunes de rodamientos de bolas, cada uno de los cuales ofrece distintas particularidades de rendimiento. Pueden estar hechos de muchos materiales diferentes, incluidos: acero inoxidable, acero al cromo y cerámica (nitruro de silicio (Si3N4)). Un rodamiento de bolas híbrido es un rodamiento con bolas de cerámica y surcos de metal.

De contacto angular

Un rodamiento de bolas de "contacto angular" dispone de surcos axialmente asimétricos. Una carga axial pasa en línea recta a través del rodamiento, mientras que una carga radial toma una trayectoria oblicua que actúa para separar los surcos axialmente. Por lo tanto, el ángulo de contacto del surco interior es el mismo que el del surco exterior. Los rodamientos de contacto angular soportan mejor las cargas combinadas (carga en las direcciones radial y axial) y el ángulo de contacto del rodamiento debe coincidir con las proporciones relativas de cada uno. Cuanto mayor sea el ángulo de contacto (normalmente en el rango de 10 a 45 grados), mayor será la carga axial soportada, pero menor será la carga radial. En aplicaciones de alta velocidad, como turbinas, motores a reacción y equipos de odontología, las fuerzas centrífugas generadas por las bolas implican el ajuste de los ángulos de contacto interior y exterior. Las bolas cerámicas (como las de nitruro de silicio) se utilizan regularmente en tales aplicaciones debido a su baja densidad (40% que la del acero). Estos materiales reducen significativamente la fuerza centrífuga y funcionan bien en entornos de alta temperatura. También tienden a desgastarse de manera similar al acero de los cojinetes, en lugar de agrietarse o romperse como el vidrio o la porcelana.

La mayoría de las bicicletas utilizan cojinetes de contacto angular para permitir el giro de la barra de dirección accionada por el manillas porque las fuerzas sobre estos cojinetes son tanto en la dirección radial como en la axial.

Axial

Un rodamiento de bolas axial o de empuje dispone los dos surcos superpuestos entre sí. La carga axial se transmite directamente a través del rodamiento, mientras que una carga radial es mal soportada y tiende a separar los surcos, por lo que es probable que una carga radial excesiva dañe el rodamiento.

De surco profundo

En un rodamiento radial de surco profundo, las dimensiones de la acanaladura son cercanas a las dimensiones de las bolas que corren en él. Los cojinetes de surco profundo soportan cargas más altas que los que tienen uno menos profundo. Al igual que los cojinetes de rodillos cónicos, soportan cargas radiales y axiales, pero sin la opción de ajustar el diseño del ángulo de contacto para permitir la elección de la proporción relativa de estas capacidades de carga.

Pares precargados

Los tipos básicos de cojinetes anteriores se utilizan habitualmente formando sistemas de "pares precargados", donde dos cojinetes individuales se sujetan rígidamente en un eje giratorio para enfrentarse entre sí. Esto reduce la excentricidad axial ("precarga") al absorber la ligera holgura necesaria entre las bolas del rodamiento y los surcos. El emparejamiento también proporciona la ventaja de distribuir uniformemente las cargas, casi duplicando la capacidad de carga total en comparación con un solo rodamiento. Los rodamientos de contacto angular casi siempre se utilizan en pares opuestos: el diseño asimétrico de cada rodamiento soporta cargas axiales en una sola dirección, por lo que se requiere un par opuesto si la aplicación exige soportar esfuerzos axiales en ambos sentidos. El sistema de fuerza de precarga a aplicar (por lo general, un resorte comprimido) debe dimensionarse y ensamblarse con cuidado, ya que se deduce de la capacidad de soportar esfuerzos axiales de los rodamientos y puede dañarlos si se aplica en exceso. El mecanismo de emparejamiento puede simplemente enfrentar los rodamientos juntos directamente o separarlos con una cuña, un buje o algún otro elemento del eje.

Tipos de construcción

Conrad

El rodamiento de bolas de estilo Conrad lleva el nombre de su inventor, Robert Conrad, a quien se le otorgó la patente británica 12,206 en 1903 y la patente estadounidense 822,723 en 1906.

Los cojinetes se ensamblan colocando el anillo interior en una posición excéntrica con respecto al anillo exterior, con los dos anillos en contacto en un punto, lo que da como resultado un gran espacio opuesto al punto de contacto. Las bolas se insertan a través del espacio y luego se distribuyen uniformemente alrededor del conjunto del rodamiento, lo que hace que los anillos se vuelvan concéntricos. El montaje se completa colocando una jaula en las bolas para mantener sus posiciones entre sí. Sin la jaula, las bolas se saldrían de su posición durante el funcionamiento, lo que provocaría el fallo del rodamiento. La jaula no lleva carga y solo sirve para mantener la posición de las bolas.

Los rodamientos Conrad tienen la ventaja de que pueden soportar cargas radiales y axiales, pero tienen la desventaja de una menor capacidad de carga debido al número limitado de bolas que se pueden cargar en el conjunto del rodamiento. Probablemente el rodamiento de bolas industrial más conocido es el estilo Conrad de ranura profunda, que se utiliza en la mayoría de las industrias mecánicas.

Relleno de surco

En un rodamiento radial con "relleno de surco", los surcos interno y externo tienen muescas en una cara, de modo que cuando las muescas están alineadas, las bolas se pueden deslizar en el hueco resultante para ensamblar el rodamiento. Un rodamiento de relleno de surco tiene la ventaja de que se pueden ensamblar más bolas (incluso permitiendo un diseño de "relleno completo"), lo que da como resultado una mayor capacidad de carga radial que un rodamiento Conrad de las mismas dimensiones y tipo de material. Sin embargo, un rodamiento de relleno de carga no puede soportar una carga axial significativa y las ranuras provocan una discontinuidad en las pistas que puede tener un efecto pequeño pero adverso en la resistencia a la rodadura del dispositivo.

Surcos con relieve

Los rodamientos de bolas con surcos con relieve, como su nombre indica, disponen de unos resaltos que permiten reducir el diámetro exterior del aro interior en un lado o aumentar el diámetro interior del aro exterior en el otro lado lado. Esto permite ensamblar un mayor número de bolas en el surco interior o exterior, y luego encajar a presión la otra pieza sobre el relieve. A veces, el anillo exterior se calienta para dilatarlo momentáneamente y facilitar el montaje. Al igual que la construcción de surco relleno, la construcción de surco con relieve permite una mayor cantidad de bolas que la construcción Conrad, incluyendo el relleno completo, de forma que la disposición del máximo número posible de bolas optimiza la capacidad de carga. Sin embargo, solo puede soportar cargas axiales significativas en una dirección (en sentido contrario al surco con relieve).

Anillo cortado

Otra forma de colocar más bolas en un rodamiento de bolas radial es 'fracturando' radialmente (cortando) uno de los anillos por completo, cargando las bolas, volviendo a ensamblar la parte cortada y luego usando un par de bandas de acero para mantener las secciones del anillo seccionado juntas en alineación. Una vez más, esto permite alojar el número máximo de bolas, aunque, a diferencia de las construcciones con relleno de surco o de surco con relieve, puede soportar una carga axial significativa en cualquier dirección.

Número de filas

Hay dos diseños de "hileras": rodamientos de una hilera y rodamientos de dos hileras. La mayoría de los rodamientos de bolas tienen un diseño de una sola fila de bolas de rodamiento. Este diseño funciona con cargas radiales y de empuje.[5]

Un diseño de "doble hilera" tiene dos hileras de bolas de rodamiento. Las ventajas de los rodamientos de dos hileras en comparación con los de una hilera incluyen que pueden soportar cargas radiales y axiales en ambas direcciones. Los rodamientos de bolas de contacto angular de dos hileras tienen una forma de montaje oblicuo, que también puede soportar esfuerzos inclinados. Otras ventajas de los rodamientos de dos hileras son su rigidez y compacidad. Su desventaja es que necesitan una mejor alineación que los rodamientos de una hilera.

De brida

Los rodamientos con forma de brida en el anillo exterior simplifican su ubicación en un eje. El alojamiento de tales cojinetes puede consistir en un orificio pasante de diámetro uniforme, pero la cara de entrada del alojamiento (que puede ser la cara exterior o interior) debe mecanizarse para que sea realmente normal al eje del orificio. Sin embargo, tales bridas son muy caras de fabricar. Una disposición más rentable del anillo exterior del rodamiento, con beneficios similares, es una ranura del anillo de retención en uno o ambos extremos del diámetro exterior. Un anillo elástico asume la función de la brida.

Enjaulado

Las jaulas se utilizan para asegurar la posición relativa de las bolas en un rodamiento del tipo Conrad. En otros tipos de construcción, permiten disminuir el número de bolas dependiendo de la forma específica de la jaula y, por lo tanto, reducir la capacidad de carga. Sin jaulas, la posición tangencial se estabilizaría como el deslizamiento de dos superficies convexas entre sí. Con la jaula, la posición tangencial se estabiliza mediante el deslizamiento de una superficie convexa con respecto a una superficie cóncava emparejada, lo que evita abolladuras en las bolas y presenta una menor fricción. Los rodamientos de rodillos enjaulados fueron inventados por John Harrison a mediados del siglo XVIII como parte de su trabajo en cronógrafos.[6]

Híbridos con bolas de cerámica

Las bolas de cojinetes de cerámica pueden pesar hasta un 40% menos que las de acero, según el tamaño y el material. Esto reduce la carga centrífuga y el deslizamiento, por lo que los rodamientos cerámicos híbridos pueden operar entre un 20% y un 40% más rápido que los rodamientos convencionales. Esto significa que el surco exterior ejerce menos fuerza hacia adentro contra la bola cuando el rodamiento gira. Esta reducción de fuerza se traduce en una fricción y resistencia a la rodadura menores. Las bolas más ligeras permiten que el rodamiento gire más rápido y consuma menos energía para mantener su velocidad.

Las bolas de cerámica suelen ser más duras que el acero. Debido al desgaste, con el tiempo formarán una huella en el surco. Esto es preferible al desgaste de las bolas, lo que las dejaría con posibles puntos planos que reducirían significativamente el rendimiento del cojinete.

Mientras que los rodamientos híbridos de cerámica usan bolas de cerámica en lugar de las de acero, están construidos con anillos internos y externos de acero; de ahí la designación "híbrida". Si bien el material cerámico en sí es más fuerte que el acero, también es más rígido, lo que da como resultado un aumento de la tensión en los anillos y, por lo tanto, una menor capacidad de carga. Las bolas de cerámica son eléctricamente aislantes, lo que puede evitar fallas por "arco" si se pasa corriente a través del rodamiento. También pueden ser efectivas en entornos donde la lubricación puede no estar disponible (como en aplicaciones espaciales).

En algunos entornos, solo se utiliza una fina capa de cerámica sobre un rodamiento de bolas de metal.

Totalmente cerámicos

Estos rodamientos utilizan tanto bolas como surcos de material de cerámico. Son resistentes a la corrosión y rara vez requieren lubricación. Debido a la rigidez y dureza de las bolas y de los anillos, suelen ser ruidosos a altas velocidades. La rigidez de la cerámica hace que sean frágiles y susceptibles de agrietarse bajo sobrecargas o impactos. Debido a que tanto las bolas como los surcos tienen una dureza similar, el desgaste puede provocar astillas a altas velocidades tanto de las bolas como del surco, lo que puede provocar que se produzcan chispas.

Autoalineables

Los rodamientos de bolas autoalineables, como el rodamiento Wingqvist que se muestra en la imagen, están construidos con el anillo interior y el conjunto de bolas dentro de un anillo exterior que tiene un surco de rodadura esférico. Esta construcción permite que el rodamiento tolere una pequeña desalineación angular resultante de deflexiones del eje o de la carcasa, o de un montaje inadecuado. El rodamiento se utilizó principalmente en disposiciones de rodamientos con ejes muy largos, como los ejes de transmisión en las fábricas textiles.[7]

Un inconveniente de los rodamientos de bolas autoalineables es una capacidad de carga limitada, ya que la pista de rodadura exterior permite una osculación muy baja (su radio es mucho mayor que el radio de la bola). Esto llevó a la invención del cojinete de rodadura esférica, que tiene un diseño similar, pero utiliza rodillos en forma de barril en lugar de bolas. El cojinete de empuje de rodadura esférica es otra invención derivada de los hallazgos de Wingqvist.

Montaje de un rodamiento de bolas

Un rodamiento de bolas de ranura profunda radial simple se ensambla de la siguiente manera:

| Paso del montaje | Ilustración | Descripción |

|---|---|---|

| 1. |  |

Las bolas se insertan en el anillo exterior apoyadas unas sobre otras |

| 2. |  |

El anillo interior se inserta primero desde una posición excéntrica. El número de bolas está esencialmente limitado por el hecho de que el anillo interior se puede insertar con el conjunto de bolas que se encuentran apoyadas unas contra otras |

| 3. |  |

El anillo interior se presiona hacia abajo de modo que quede aproximadamente concéntrico |

| 4. |  |

Las bolas se distribuyen de manera que estén igualmente espaciadas entre sí |

| 5. |  |

Se inserta la jaula, que es elástica y de una sola pieza, o está compuesta por dos partes, que se insertan desde ambos lados y se conectan entre sí mediante un método adecuado |

A continuación, los cojinetes de bolas se engrasan o lubrican y, si es necesario, se les colocan tapas o arandelas de sellado.

Condiciones de funcionamiento

Vida útil

La vida útil calculada de un rodamiento se basa en la carga que soporta y su velocidad de funcionamiento, y es inversamente proporcional a la carga del rodamiento al cubo. La carga máxima nominal de un rodamiento es para una vida útil de 1 millón de rotaciones, que a 50 Hz (es decir, 3000 RPM) es una vida útil de 5,5 horas de trabajo. El 90% de los rodamientos de ese tipo tienen al menos esa vida útil, y el 50% de los rodamientos tienen una vida útil al menos 5 veces mayor.[8]

El cálculo de la vida estándar de la industria se basa en el trabajo de Lundberg y Palmgren realizado en 1947. La fórmula asume que la vida está limitada por la fatiga del metal y que su valor de ajusta a una distribución de Weibull. Existen muchas variaciones de la fórmula que incluyen factores para tener en cuenta las propiedades del material, la lubricación y la carga. La factorización de la carga puede verse como una admisión tácita de que los materiales modernos demuestran una relación diferente entre la carga y la vida útil que la que determinaron Lundberg y Palmgren.[8]

Modos de fallo

Si un rodamiento no gira, la carga máxima se determina mediante la fuerza que provoca la deformación plástica de los elementos o de los surcos de rodadura. Las hendiduras provocadas por los elementos pueden concentrar tensiones y generar fisuras en los componentes. La carga máxima para rodamientos que no giran o que giran muy lentamente se denomina carga máxima "estática".[8]

Además, si un rodamiento no está girando, las fuerzas oscilantes sobre el rodamiento pueden causar daños por impacto en los surcos del rodamiento o en los elementos rodantes, lo que se conoce como punzonamiento. Una segunda forma menor llamada falso punzonamiento se produce si el rodamiento solo gira en un arco corto y proyecta el lubricante hacia afuera de los elementos rodantes.

Para un rodamiento giratorio, la capacidad de carga dinámica indica la carga a la que el rodamiento es capaz de soportar 1.000.000 de ciclos.

Si un rodamiento está girando, pero experimenta una carga pesada que dura menos de una revolución, se debe usar la carga máxima estática en los cálculos, ya que el rodamiento no gira durante la carga máxima.[8]

Si se aplica un par de torsión lateral a un rodamiento radial de ranura profunda, los elementos rodantes aplican una fuerza desigual en forma de elipse sobre el anillo exterior, concentrándose en dos regiones en los lados opuestos del anillo exterior. Si el anillo exterior no es lo suficientemente fuerte, o si no está lo suficientemente reforzado por la estructura de soporte, adquirirá una forma ovalada debido al esfuerzo de torsión lateral, hasta que el espacio sea lo suficientemente grande como para que los elementos rodantes se escapen. A continuación, el anillo interior se sale de su posición y el rodamiento colapsa estructuralmente.

Un par de torsión lateral en un rodamiento radial también aplica presión a la jaula que sostiene los elementos rodantes a distancias iguales, debido a que los elementos rodantes intentan deslizarse todos juntos en la ubicación de mayor torsión lateral. Si la jaula se colapsa o se rompe, los elementos rodantes se agrupan, el anillo interior pierde soporte y puede salirse del centro.

Carga máxima

En general, la carga máxima sobre un rodamiento de bolas es proporcional al diámetro exterior del rodamiento multiplicado por el ancho del rodamiento (donde el ancho se mide en la dirección del eje).[8]

Los rodamientos tienen clasificaciones de carga estática, que se basan en no superar una cierta cantidad de deformación plástica en el surco de rodadura. Estas clasificaciones pueden excederse considerablemente para ciertas aplicaciones.

Lubricación

Para que un rodamiento funcione correctamente, debe lubricarse. En la mayoría de los casos el lubricante se basa en el efecto elastohidrodinámico (por aceite o grasa) pero para trabajar a temperaturas extremas también se dispone de rodamientos lubricados en seco.

Para que un rodamiento alcance su vida útil nominal a su carga máxima nominal, debe lubricarse con un lubricante (aceite o grasa) que tenga al menos la viscosidad dinámica mínima (generalmente indicada con la letra griega ) recomendada para ese rodamiento.[8]

La viscosidad dinámica recomendada es inversamente proporcional al diámetro del rodamiento.[8]

La viscosidad dinámica recomendada disminuye con la frecuencia de rotación. A modo de indicación aproximada: para menos de 3000 RPM, la viscosidad recomendada aumenta con el factor 6 para una disminución de la velocidad de factor 10, y para más de 3000 RPM, la viscosidad recomendada disminuye con el factor 3 para un aumento de velocidad de factor 10.[8]

Para un rodamiento donde el promedio del diámetro exterior del rodamiento y el diámetro del orificio del eje es 50 mm, y que gira a 3000 RPM, la viscosidad dinámica recomendada es de 12 mm²/s.[8]

Se debe tener en cuenta que la viscosidad dinámica del aceite varía mucho con la temperatura: un aumento de temperatura de 50–70 °C hace que la viscosidad disminuya en un factor de 10.[8]

Si la viscosidad del lubricante es más alta que la recomendada, la vida útil del rodamiento aumenta, aproximadamente de forma proporcional a la raíz cuadrada de la viscosidad. Si la viscosidad del lubricante es menor que la recomendada, la vida útil del rodamiento disminuye y la cantidad depende del tipo de aceite que se utilice. Para los aceites con aditivos EP ('extrema presión'), la vida útil es proporcional a la raíz cuadrada de la viscosidad dinámica, al igual que lo que sucede con una viscosidad demasiado alta, mientras que para los aceites ordinarios la vida útil es proporcional al cuadrado de la viscosidad si se usa una viscosidad inferior a la recomendada.[8]

La lubricación se puede realizar con grasa, lo que tiene la ventaja de que la grasa normalmente se mantiene dentro del rodamiento y libera el aceite lubricante a medida que las bolas la comprimen. Proporciona una barrera protectora del medio ambiente para el metal del rodamiento, pero tiene las desventajas de que esta grasa debe reemplazarse periódicamente y la carga máxima del rodamiento disminuye (porque si el rodamiento se calienta demasiado, la grasa se derrite y se sale del rodamiento). El tiempo entre reemplazos de grasa disminuye mucho con el diámetro del rodamiento: para un rodamiento 40 mm, la grasa debe reemplazarse cada 5000 horas de trabajo, mientras que para un rodamiento 100 mm debe reemplazarse cada 500 horas de trabajo.[8]

La lubricación también se puede hacer con un aceite, que tiene la ventaja de una carga máxima más alta, pero necesita alguna forma de mantener el aceite en el cojinete, ya que normalmente tiende a agotarse. Para la lubricación con aceite, se recomienda que para aplicaciones donde el aceite no se calienta por encima de 50 °C, el aceite debe reemplazarse una vez al año, mientras que para aplicaciones donde el aceite no se calienta por encima de 100 °C, el aceite debe reemplazarse 4 veces al año. Para los motores de automóviles, el aceite supera los 100 °C, pero el motor tiene un filtro de aceite para mantener la calidad del lubricante; por lo tanto, generalmente se cambia con menos frecuencia que el aceite de los cojinetes.[8]

Si el rodamiento se usa bajo oscilación, se debe preferir la lubricación con aceite.[9] Si es necesaria la lubricación con grasa, la composición debe adaptarse a los parámetros que se presenten. Si es posible, se deben preferir las grasas con una alta tasa de sangrado y una baja viscosidad del aceite base.[10]

Dirección de la carga

La mayoría de los cojinetes están diseñados para soportar cargas perpendiculares al eje ("cargas radiales"). Si también pueden soportar cargas axiales y, en caso afirmativo, cuánto, depende del tipo de rodamiento. Los cojinetes de empuje (que se encuentran comúnmente en las mesas giratorias) están diseñados específicamente para soportar cargas axiales.[8]

Para los rodamientos rígidos de bolas de una hilera, la documentación de SKF indica que la carga axial máxima es aproximadamente el 50% de la carga radial máxima, pero también señala que los rodamientos "livianos" y/o "pequeños" pueden soportar cargas axiales que son el 25% de la carga radial máxima.[8]

Para los rodamientos de bolas de contacto de borde de una hilera, la carga axial puede ser aproximadamente 2 veces la carga radial máxima, y para cojinetes cónicos, la carga axial máxima está entre 1 y 2 veces la carga radial máxima.[8]

A menudo, los rodamientos de bolas del tipo Conrad muestran un achatamiento elipsoidal de contacto bajo cargas axiales. Eso significa que el diámetro interior del anillo exterior es lo suficientemente grande o el diámetro exterior del anillo interior es lo suficientemente pequeño como para reducir el área de contacto entre las bolas y el surco de rodadura. Cuando este es el caso, pueden aumentar significativamente las tensiones en el rodamiento, invalidando a menudo las reglas generales con respecto a las relaciones entre la capacidad de carga radial y axial. Con diseños de construcción distintos del tipo Conrad, se puede reducir aún más el diámetro interior del anillo exterior y aumentar el diámetro exterior del anillo interior para limitar este efecto.

Si están presentes cargas axiales y radiales, se pueden agregar vectorialmente, para dar como resultado la carga total en el rodamiento, que en combinación con la carga máxima nominal se puede usar para predecir su vida útil.[8] Sin embargo, para predecir correctamente la vida útil nominal de los rodamientos de bolas, se debe utilizar la norma ISO/TS 16281 con la ayuda de un software de cálculo.

Evitar cargas axiales no deseadas

La parte de un rodamiento que gira (ya sea el orificio del eje o la circunferencia exterior) debe estar fija, mientras que para una parte que no gira, esto no es necesario (por lo que se puede permitir que deslice). Si un rodamiento se carga axialmente, ambos lados deben estar fijos.[8]

Si un eje tiene dos cojinetes y la temperatura varía, el eje se contrae o expande, y por lo tanto, no es admisible que ambos cojinetes estén fijados en ambos lados, ya que la expansión del eje ejercería fuerzas axiales que dañarían los cojinetes. Por lo tanto, al menos uno de los cojinetes debe poder deslizar.[8]

Un "ajuste de deslizamiento libre" es aquel en el que hay al menos un espacio libre de 4 µm, presumiblemente porque la rugosidad de una superficie mecanizada en un torno es normalmente de entre 1,6 y 3,2 µm.[8]

Ajuste

Los rodamientos pueden soportar su carga máxima solo si las piezas de acoplamiento tienen el tamaño adecuado. Los fabricantes de rodamientos suministran tolerancias para el ajuste del eje y la carcasa para que se pueda lograr. También se pueden especificar el tipo de material y su dureza.[8]

Los accesorios que no pueden deslizar se fabrican con diámetros que evitan el deslizamiento y, en consecuencia, las superficies de contacto no se pueden colocar en su posición sin aplicar una fuerza. Para rodamientos pequeños, esto se hace mejor con una prensa porque golpear con un martillo daña tanto el rodamiento como el eje, mientras que para los rodamientos grandes las fuerzas necesarias son tan grandes que no hay alternativa a calentar una parte antes del montaje, por lo que la expansión térmica permite realizar un ajuste por deslizamiento.[8]

Evitar cargas de torsión

Si un eje está soportado por dos cojinetes, y las líneas centrales de rotación de estos cojinetes no son las mismas, entonces se ejercen grandes fuerzas sobre ambos, que pueden destruirlos. Si es aceptable una desalineación muy pequeña y cuánto depende del tipo de rodamiento. Para los rodamientos que están hechos específicamente para ser 'autoalineables', la desalineación aceptable es de entre 1,5 y 3 grados de arco. Los cojinetes que no están diseñados para ser autoalineables pueden aceptar una desalineación de solo 2 a 10 minutos de arco (0.033-0.166 grados).[8]

Aplicaciones

En general, los rodamientos de bolas se utilizan en la mayoría de las aplicaciones que involucran piezas móviles. Algunas de estas aplicaciones tienen características y requisitos específicos:

- En ventiladores de computadoras y otros dispositivos giratorios los rodamientos solían ser altamente esféricos y se decía que eran las mejores formas esféricas fabricadas, pero esto ya no es cierto para las unidades de disco duro, y cada vez se reemplazan más por cojinetes de fluidos.

- En relojería, la compañía Jean Lassale diseñó un movimiento de reloj que usaba rodamientos de bolas para reducir el grosor de la maquinaria. Usando bolas de 0.20 mm, el Calibre 1200 tenía solo 1.2 mm de grosor, que sigue siendo el movimiento de reloj mecánico más delgado.[11]

- Los cojinetes aeroespaciales se utilizan en muchas aplicaciones en aviones comerciales, privados y militares, incluidas poleas, cajas de cambios y ejes de motores a reacción. Los materiales incluyen acero para herramientas M50 (AMS6491), acero al cromo al carbono (AMS6444), AMS5930 resistente a la corrosión, acero inoxidable 440C, nitruro de silicio (cerámica) y 440C revestido con carburo de titanio.

- Una rueda de monopatín contiene dos cojinetes, que están sujetos a cargas variables en el tiempo tanto axiales como radiales. Se utiliza con mayor frecuencia el rodamiento 608-2Z (un rodamiento rígido de bolas de la serie 60 con un diámetro interior de 8 mm)

- Muchos yo-yo, desde principiantes hasta profesionales o de competición, incorporan rodamientos de bolas.

- Muchos juguetes fidget spinner usan múltiples rodamientos de bolas para agregar peso y permitir que el juguete gire.

- En bombas centrífugass.

- Muñones de eje de locomotoras, así como las bielas laterales de las últimas locomotoras de vapor de alta velocidad antes de ser sustituidas por máquinas diésel o eléctricas.

Denominación

El tamaño de las bolas aumenta a medida que aumenta la serie, para cualquier diámetro interior o exterior dado (no ambos). Cuanto más grande sea la bola, mayor será la capacidad de carga. Las series 200 y 300 son las más comunes.[5]

Véase también

Referencias

- «¿Qué es un rodamiento de bolas?». GGB. Consultado el 8 de diciembre de 2021.

- «Double- Row Angular Contact Ball Bearings». Archivado desde el original el 11 de mayo de 2013.

- See:

- Suriray, "Perfectionnements dans les vélocipèdes" (Improvements in bicycles), French patent no. 86,680, issued: 2 August 1869, Bulletin des lois de la République française (1873), series 12, vol. 6, page 647.

- Louis Baudry de Saunier, Histoire générale de la vélocipédie [General history of cycling] (Paris, France: Paul Ollendorff, 1891), pages 62–63.

- Bicycle History, Chronology of the Growth of Bicycling and the Development of Bicycle Technology by David Mozer. Ibike.org. Retrieved 1 September 2012.

- Brumbach, Michael E.; Clade, Jeffrey A. (2003), Industrial Maintenance, Cengage Learning, pp. 112-113, ISBN 978-0-7668-2695-3..

- Sobel, Dava (1995). Longitude. London: Fourth Estate. p. 103. ISBN 0-00-721446-4. «A novel antifriction device that Harrison developed for H-3 survives to the present day – ...caged ball bearings. »

- «Manufacturing and sales». SKF. Consultado el 5 de diciembre de 2013.

- "Leerboek wentellagers", SKF, 1985

- Maruyama, Taisuke; Saitoh, Tsuyoshi; Yokouchi, Atsushi (4 de mayo de 2017). «Differences in Mechanisms for Fretting Wear Reduction between Oil and Grease Lubrication». Tribology Transactions 60 (3): 497-505. ISSN 1040-2004. S2CID 138588351. doi:10.1080/10402004.2016.1180469.

- Schwack, Fabian; Bader, Norbert; Leckner, Johan; Demaille, Claire; Poll, Gerhard (15 de agosto de 2020). «A study of grease lubricants under wind turbine pitch bearing conditions». Wear (en inglés). 454-455: 203335. ISSN 0043-1648. doi:10.1016/j.wear.2020.203335.

- Brunner, Gisbert (1999). Wristwatches – Armbanduhren – Montres-bracelets. Köln, Germany: Könnemann. p. 454. ISBN 3-8290-0660-8.

Enlaces externos

- Bearing Modeling usando Wolfram