Freno (ferrocarril)

Un freno ferroviario es un tipo de freno utilizado en el material remolcado ferroviario, con el fin posibilitar la desaceleración de los trenes, controlar su aceleración (cuesta abajo) o mantenerlos inmóviles cuando están estacionados. Si bien el principio básico es similar al de los frenos empleados en los vehículos de carretera, sus características operativas son más complejas debido a la necesidad de controlar varios remolques enlazados y a la condición de ser efectivos en los vehículos que se quedan sin una locomotora. En el presente artículo se analizan los diferentes sistemas utilizados para controlar los frenos de apriete (en los que el efecto de frenado se confía al rozamiento generado entre zapatas y ruedas al aplicar entre ambos una fuerza de compresión), que han sido utilizados históricamente en los trenes desde los comienzos de la tecnología de los ferrocarriles de vapor.

Así mismo, también se incluye una descripción general de los distintos sistemas de frenado (de apriete, mecánicos, hidrodinámicos, electrodinámicos, de corrientes de Foucault y otros) que se emplean en los ferrocarriles.

Desarrollo de los frenos continuos

Primeros tiempos

En los primeros días de los ferrocarriles, la tecnología de frenado era muy incipiente. Los primeros trenes tenían frenos operativos en la locomotora ténder y en los vehículos que formaban el tren, donde los guardafrenos viajaban en coches y vagones para operar los frenos. Algunos ferrocarriles instalaron un silbato de freno especial de nota profunda en las locomotoras para indicarles la necesidad de aplicar los frenos. Todos los frenos en esta etapa de desarrollo se aplicaron mediante la operación de un tornillo enlazado a bloques de freno aplicados a las bandas de rodadura de las ruedas, y estos frenos se podían usar cuando los vehículos estaban estacionados. En los primeros tiempos, los guardafrenos viajaban en toscos refugios situados fuera de los vehículos, pero fueron sustituidos por asistentes que viajaban dentro de los vehículos de pasajeros, con acceso a una rueda de freno en su puesto. El esfuerzo de frenado que se podía lograr era limitado y poco fiable, ya que la aplicación de los frenos por parte de los encargados dependía de su audición y de su respuesta rápida al silbato de freno.[1]

Un desarrollo temprano fue la aplicación de un freno de vapor a las locomotoras, donde la presión de la caldera se podía aplicar a las zapatas de freno de las ruedas de la locomotora. A medida que aumentaba la velocidad del tren, se hizo esencial proporcionar un sistema de frenado más potente, capaz de ser aplicado y liberado instantáneamente por el operador del tren, descrito como un freno "continuo" porque sería efectivo continuamente en el tren.

En el Reino Unido, el accidente ferroviario de Abbots Ripton de enero de 1876 se vio agravado por las largas distancias de parada de los trenes expresos sin frenos continuos, que se constató que en condiciones adversas podían superar considerablemente las estimadas al colocar la señalización.[2] Esto se había hecho evidente a partir de las pruebas de frenos de ferrocarril realizadas en Newark el año anterior, para facilitar el trabajo de una Comisión Real que estaba investigando accidentes ferroviarios. En palabras de un agente ferroviario de la época, estas pruebas...

...demostraron que, en condiciones normales, se requería una distancia de 800 a 1200 yardas (732 a 1097 m) para detener un tren cuando viajaba entre 45,5 y 48,5 millas por hora (73,2 y 78,1 km/h), muy por debajo de la velocidad de viaje ordinaria de los trenes expresos más rápidos. Los agentes ferroviarios se sorprendieron por este resultado, y se admitió de inmediato la necesidad de disponer de mucha más potencia de frenado.[3]

Las pruebas realizadas tras el accidente de Abbots Ripton concluyeron lo siguiente (para un tren expreso que coincidía aproximadamente con uno de los involucrados en el siniestro, en una pendiente descendente similar de 1 en 200, pero con diferentes sistemas de frenado en condiciones favorables):[2]

| Sistema de frenado | Velocidad del tren | Distancia | Tiempo hasta la detención (s) | ||

|---|---|---|---|---|---|

| mph | km/h | yd | m | ||

| Continuo (vacío) | 45 | 72,4 | 410 | 374,9 | 26 |

| Continuo (vacío) | 45 | 72,4 | 451 | 412,4 | 30 |

| 3 furgones de frenos | 40,9 | 65,8 | 800 | 731,5 | 59 |

| 2 furgones de frenos | 40,9 | 65,8 | 631 | 577 | 44 |

| 2 furgones de frenos | 45 | 72,4 | 795 | 726,9 | 55 |

| 1 furgón de frenos | 45 | 72,4 | 1125 | 1028,7 | 70 |

Sin embargo, no hubo una solución técnica clara al problema, debido a la necesidad de lograr una tasa de esfuerzo de frenado razonablemente uniforme en todo el tren, y debido a la necesidad de agregar y quitar frecuentemente vehículos del tren en distintos puntos del viaje (por entonces, los trenes unitarios con las mismas unidades entre origen y destino eran una rareza).

Los principales tipos de solución fueron:

- Sistema de resorte: James Newall, constructor de vagones del Ferrocarril de Lancashire y Yorkshire, obtuvo en 1853 una patente para un sistema mediante el cual se usaba una varilla giratoria que pasaba en el tren para enrollar las palancas de freno de cada vagón contra la fuerza de unos muelles cónicos montados en cilindros. Una barra articulada, montada por encima del techo de los vagones sobre cojinetes de deslizamiento de goma, estaba equipada con juntas cardánicas y secciones deslizantes cortas para permitir el movimiento relativo entre los topes de los vagones. Los frenos se controlaban desde un extremo del tren. Para soltar los frenos, el guardafrenos tensaba la varilla para comprimir los resortes, y quedaba retenida por un único trinquete bajo su control (aunque en una situación de emergencia, el maquinista podía tirar de una cuerda para liberar el trinquete). Cuando se soltaba el trinquete, los resortes aplicaban los frenos. Si el tren se dividía, los frenos no eran accionados por el trinquete en el compartimento del guardafrenos, pero sí en los coches restantes . El exceso de recorrido en los acoplamientos limitaba la eficacia del dispositivo a unos cinco vagones, y se necesitaban protecciones adicionales y compartimientos de frenos si se excedía este número. Este aparato se vendió a algunas empresas y el sistema recibió la recomendación de la Cámara de Comercio. El Ferrocarril de Lancashire y Yorkshire realizó una prueba simultánea con un sistema similar diseñado por otro empleado, Charles Fay, pero se encontró poca diferencia en su efectividad. En la versión de Fay, patentada en 1856, las varillas pasaban por debajo de los coches y la aplicación directa del resorte a cada freno estaba equipado con un tornillo sin fin intermedio. Se mantuvo la importante función "automática" del sistema de Newall, pero el tornillo sin fin aseguró que los frenos no actuaran con demasiada fuerza cuando se accionaban. Fue la versión de Fay del sistema que la compañía presentó en las pruebas de frenos realizadas en Newark en junio de 1875, donde se logró un rendimiento moderado, generalmente en la posición media de los ocho sistemas puestos a prueba.[5][6][7][8][9]

- El freno de cadena, en el que se conectaba una cadena de forma continua en la parte inferior del tren. Cuando se conectaba, activaba un embrague de fricción que se valía de la rotación de las ruedas para apretar un sistema de frenos en ese punto. Este sistema tenía severas limitaciones en la longitud del tren que se podía controlar (ya que la fuerza de frenado era considerablemente más débil después del tercer vagón), y además no se podía lograr un buen ajuste mecánico (debido a la holgura que requieren los acoplamientos entre coches, que una cadena de longitud fija no podría tener en cuenta). En los Estados Unidos, el freno de cadena fue desarrollado y patentado de forma independiente por Lucious Stebbins de Hartford en 1848 y por William Loughridge de Weverton (Maryland) en 1855.[10] La versión británica se conocía como Clark and Webb Brake, en honor a John Clark, quien lo desarrolló a lo largo la década de 1840, y a Francis William Webb, que lo perfeccionó en 1875.[11] El freno de cadena se mantuvo en uso hasta la década de 1870 en América[10] y hasta la década de 1890 en el Reino Unido.[11]

- El freno Heberlein es una variante notable del freno de cadena popular en Alemania, que utilizaba un cable aéreo en lugar de una cadena con eslabones situada por debajo.

- Frenos hidráulicos. La presión de accionamiento para aplicar los frenos se transmitía hidráulicamente (como en los frenos de los automóviles). Estos encontraron cierto favor en el Reino Unido (por ejemplo, en los ferrocarriles Midland y Great Eastern), pero se usó agua como fluido hidráulico e incluso en el Reino Unido "las posibilidades de congelación se opusieron a los frenos hidráulicos, aunque el Great Eastern Railway, que los usó por un tiempo, superó este problema mediante el uso de agua salada".[12]

- El sistema de vacío simple. Un eyector en la locomotora creaba un vacío en una tubería continua en el tren, lo que permitía que la presión de aire externa hiciera funcionar los cilindros de freno de cada vehículo. Este sistema era muy barato y eficaz, pero tenía la gran debilidad de que dejaba de funcionar si el tren se dividía o si se rompía la tubería.

- El freno de vacío automático. Este sistema era similar al sistema de vacío simple, excepto en que la creación de vacío en la tubería del tren sacaba el aire de los depósitos de vacío situados en cada vehículo para liberar los frenos. Si el maquinista aplicaba el freno, la válvula de freno admitía aire atmosférico en la tubería del tren, y esta presión atmosférica accionaba los frenos al eliminar el vacío en los depósitos. Al ser un freno automático, el sistema introducía un esfuerzo de frenado si el tren se dividía o si se rompía la tubería. Su desventaja es que se requerían grandes depósitos de vacío en todos los vehículos, y su volumen y los mecanismos bastante complejos se consideraban poco convenientes.

- El sistema de freno de aire Westinghouse disponía depósitos de aire en cada vehículo, y la locomotora cargaba la tubería del tren con una presión de aire positiva, que liberaba los frenos del vehículo y cargaba los depósitos de aire de los vehículos. Si el maquinista aplicaba los frenos, su válvula liberaba aire de la tubería del tren y las válvulas triples en cada vehículo detectaban la pérdida de presión y admitían aire de los depósitos de aire a presión hacia los cilindros de freno, accionando los frenos. El sistema Westinghouse utiliza depósitos de aire y cilindros de freno más pequeños que el equipo de vacío correspondiente, ya que se puede utilizar una presión de aire relativamente alta. Sin embargo, se requiere un compresor de aire para generar el aire comprimido y, en los primeros días de los ferrocarriles, esto requería un gran compresor de aire de vapor alternativo, y muchos ingenieros lo consideraban poco práctico. Otro inconveniente era la necesidad de soltar el freno por completo antes de poder volver a aplicarlo; inicialmente no había una "liberación gradual" disponible y se produjeron numerosos accidentes mientras la potencia del freno no estaba disponible temporalmente.[13]

Nota: además de los aquí descritos, se desarrollaron numerosas variantes y mejoras de todos estos sistemas.

Las pruebas de Newark demostraron que el rendimiento de frenado de los frenos de aire Westinghouse era claramente superior:[14] pero por otras razones[15] era el sistema de vacío el que generalmente se adoptaba en los ferrocarriles del Reino Unido.

| Sistema de frenos | Peso del tren con motor | Velocidad del tren | Distancia de frenado | Tiempo hasta la detención (s) |

Deceleración | Raíles | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| toneladas largas | toneladas | mph | km/h | yd | m | g | m/s2 | |||

| Westinghouse automático | 203 ton 4 cwt | 206,5 t | 52 | 83,7 | 304 | 278 | 19 | 0,099 | 1 | en seco |

| Clark hidráulico | 198 ton 3 cwt | 201,3 t | 52 | 83,7 | 404 | 369,4 | 22.75 | 0,075 | 0,7 | en seco |

| Smith de vacío[13] | 262 ton 7 cwt | 266,6 t | 49,5 | 79,7 | 483 | 441,7 | 29 | 0,057 | 0,6 | en seco |

| Clark and Webb de cadena | 241 ton 10 cwt | 245,4 t | 47,5 | 76,4 | 479 | 438 | 29 | 0,056 | 0,5 | en seco |

| Barker hidráulico | 210 ton 2 cwt | 213,5 t | 50,75 | 81,7 | 516 | 471,8 | 32 | 0,056 | 0,5 | en seco |

| Westinghouse de vacío | 204 ton 3 cwt | 207,4 t | 52 | 83,7 | 576 | 526,7 | 34.5 | 0,052 | 0,5 | en mojado |

| Fay mecánico | 186 ton 3 cwt | 189,1 t | 44,5 | 71,6 | 388 | 354,8 | 27.5 | 0,057 | 0,6 | en mojado |

| Steel & McInnes de aire | 197 ton 7 cwt | 200,5 t | 49,5 | 79,7 | 534 | 488,3 | 34.5 | 0,051 | 0,5 | en mojado |

Práctica británica posterior

En la práctica británica, solo los trenes de pasajeros estaban equipados con frenos continuos hasta aproximadamente 1930. Los trenes de mercancías y de minerales circulaban a una velocidad más lenta y dependían de la fuerza de frenado de la locomotora y el ténder y el furgón de frenos, un vehículo pesado provisto en la parte trasera del tren y ocupado por un guardafrenos.

Los vagones de mercancías y minerales tenían frenos de mano que se aplicaban mediante una palanca manual operada por personal en tierra. Estos frenos de mano se usaban si era necesario cuando los vehículos estaban estacionados, pero también cuando los trenes descendían por una pendiente pronunciada. El tren se detenía en la parte superior de la pendiente y el guardafrenos "sujetaba" las manijas de los frenos, de modo que retuvieran parcialmente el tren durante el descenso. Los primeros vehículos de mercancías tenían manijas de freno en un solo lado pero, desde alrededor de 1930, se requerían manijas de freno en ambos lados. Los trenes formados por vehículos con frenos de mano se denominaron "no equipados", y estuvieron en uso en Gran Bretaña hasta 1985 aproximadamente. Los trenes con suficiente potencia de frenado podían circular a velocidades más altas que los trenes no equipados. Una prueba realizada en enero de 1952 permitió registrar un tren de carbón de 850 toneladas circulando a lo largo de 127 millas (204 km) a un promedio de 38 millas por hora (61 km/h), en comparación con la velocidad máxima habitual de 25 millas por hora (40,2 km/h) en la Línea Principal de Midland para trenes de carga no equipados.[16] En 1952, el 14% de los vagones abiertos, el 55% de los vagones cubiertos y el 80% de los vagones de ganado tenían frenos de vacío.[17]

En los primeros días de las locomotoras diésel, se adjuntaba a las locomotoras un ténder especialmente diseñado para aumentar el esfuerzo de frenado al transportar trenes no equipados. El ténder del freno era de poca altura, de modo que el maquinista aún podía ver la línea y las señales por delante si el ténder del freno era colocado por delante de la locomotora, lo que sucedía a menudo.

En 1878 había más de 105 patentes en varios países para sistemas de frenado, la mayoría de los cuales no fueron ampliamente adoptados.[18]

Frenos continuos

A medida que aumentaban las cargas, las pendientes y la velocidad de los trenes, el frenado se convirtió en un problema más importante. A finales del siglo XIX comenzaron a aparecer "frenos continuos" significativamente mejores. El primer tipo de freno continuo fue el freno de cadena[19] que usaba una cadena que recorría el tren para operar los frenos en todos los vehículos simultáneamente.

El freno de cadena pronto fue reemplazado por los frenos operados por aire o por vacío. Estos sistemas usaban mangueras que conectaban todos los vagones del tren, por lo que el maquinista podía aplicar o soltar los frenos con una sola válvula situada en la locomotora.

Estos frenos continuos pueden ser simples o automáticos, siendo la diferencia esencial lo que ocurre en caso de que el tren se divida en dos. Con frenos simples, se necesita presión para aplicar los frenos y toda la potencia de frenado se pierde si la manguera continua se rompe por cualquier motivo. Los frenos no automáticos simples son inútiles cuando se produce un fallo generalizado, como se pudo comprobar en el desastre ferroviario de Armagh.

Los frenos automáticos, por otro lado, usan la presión de aire o el vacío para mantener la capacidad de frenado mediante un depósito que lleva cada vehículo, aplicándose los frenos si se pierde la presión o el vacío en la manguera tendida a lo largo del tren. Los frenos automáticos son, por lo tanto, en gran parte "a prueba de fallos", aunque el cierre defectuoso de las llaves de las mangueras puede provocar accidentes como el registrado en la Estación de Lyon.

El freno de aire Westinghouse estándar posee la mejora adicional de una válvula triple y un depósito local en cada vagón, lo que permite que los frenos se apliquen por completo con solo una ligera reducción de la presión de aire, lo que reduce el tiempo que se tarda en soltarlos, ya que no se aplica toda la presión anulada a la atmósfera.

Los frenos no automáticos siguen desempeñando un papel en las locomotoras y en los primeros vagones, ya que pueden utilizarse para controlar todo el tren sin tener que aplicar los frenos automáticos.

Tipos

Freno mecánico

La mayoría de las unidades tractoras, los coches de pasajeros y algunos vagones de mercancías están equipados con un freno de estacionamiento manual (freno de mano). Este actúa directamente (mecánicamente) sobre el varillaje de freno del vehículo. La activación de un freno de este tipo evita el giro de la rueda independientemente del freno neumático y, por lo tanto, es adecuado para asegurar vagones y coches estacionados contra movimientos fortuitos. Solo se pueden usar frenos mecánicos para este propósito, ya que el poder de retención de los frenos de aire puede disminuir debido a problemas de fugas.

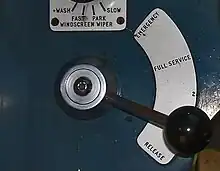

Hay dos tipos. Los frenos de mano que se pueden accionar a bordo del vehículo se utilizan, en primer lugar, para evitar que éste se desplace y, en segundo lugar, para regular la velocidad de determinadas maniobras y para detener los trenes en caso de fallo del freno automático. Por lo general, está diseñado como un freno de tornillo y se opera desde una plataforma de guardafrenos o, en el caso de los coches de pasajeros, desde su interior, generalmente cerca de la zona de entrada. En los vagones de mercancías UIC, este peso de frenado está enmarcado en color blanco (blanco como el resto de la inscripción del freno, alternativamente negro sobre fondo blanco o de color claro). Los frenos de mano en locomotoras con depósito incorporado y ténderes a menudo se diseñan como frenos de contrapeso.

El freno de estacionamiento de accionamiento manual solo es adecuado para asegurar que los vehículos ferroviarios estáticos no se desplacen. Se puede diseñar como un volante manual o como un freno de resorte, las manijas de operación están resaltadas mediante marcos rojos en los vagones de mercancías.

Un freno de trinquete dependiente del sentido de la marcha a menudo se instala en los trenes de cremallera. Al circular cuesta arriba, el dispositivo evita que el tren ruede hacia atrás de forma descontrolada.

Frenos de aire frente a frenos de vacío

A principios del siglo XX, muchos ferrocarriles británicos empleaban frenos de vacío en lugar de los frenos de aire que se utilizaban en gran parte del resto del mundo. La principal ventaja del vacío era que puede ser creado por un inyector de vapor sin partes móviles (y que podía funcionar con el vapor de una locomotora de vapor), mientras que un sistema de frenos de aire requiere un compresor ruidoso y complicado.

Sin embargo, los frenos de aire se pueden hacer mucho más efectivos que los frenos de vacío para un tamaño dado de cilindro de freno. Un compresor de frenos de aire generalmente es capaz de generar una presión de 90 psi (620,5 kPa; 6,3 bar) frente a solo 15 psi (103,4 kPa; 1,1 bar) para el vacío. Con un sistema de vacío, el diferencial de presión máximo es la presión atmosférica (101,4 kPa; 1 bar al nivel del mar, siendo más pequeña a medida que aumenta la altitud). Por lo tanto, un sistema de frenos de aire puede usar un cilindro de freno mucho más pequeño que un sistema de vacío para generar la misma fuerza de frenado. Esta ventaja aumenta a gran altura, por ejemplo en países como Perú y Suiza. La eficacia mucho mayor de los frenos de aire y la desaparición de la locomotora de vapor han hecho que el freno de aire se vuelva omnipresente. Sin embargo, el frenado por vacío todavía estaba en uso a comienzos del siglo XXI en la India, Argentina y Sudáfrica, pero estaba previsto que disminuyera en un futuro próximo (véase Jane's World Railways).

Las diferencias visuales entre los dos sistemas se evidencian en el grosor de las mangueras: en los frenos de aire que funcionan a alta presión, las mangueras en los extremos del material rodante tienen un diámetro pequeño; mientras que en los frenos de vacío que funcionan con baja presión, las mangueras en los extremos del material rodante tienen un diámetro mayor. Los frenos de aire en los vehículos más externos de un tren se cierran con una llave. Los frenos de vacío en los vehículos más exteriores de un tren están sellados mediante tapones fijos, en los que se coloca el extremo abierto de la tubería de vacío. El vacío lo sella contra una arandela de goma, con un pasador para sujetar el tubo en su lugar cuando el vacío cae durante el frenado.[20][21]

Mejoras en los frenos de aire

Una mejora del freno de aire automático es tener una segunda manguera de aire (el depósito principal o la línea principal) en el tren para recargar los depósitos de aire en cada vagón. Esta presión de aire también se puede usar para operar las puertas de carga y descarga en vagones de cereales y tolvas de carbón o de balasto. En coches de pasajeros, la tubería del depósito principal también se usa para suministrar aire para operar las puertas y la suspensión neumática.

Frenos electroneumáticos

Los frenos electroneumáticos de mayor rendimiento utilizan un "tubo de depósito principal" que alimenta de aire comprimido a todos los depósitos de freno del tren, con las válvulas de freno controladas eléctricamente mediante un circuito de control de tres hilos. Esto proporciona entre cuatro y siete niveles de frenado, según la clase de tren. También permite una aplicación más rápida de los frenos, ya que la señal de control eléctrico se propaga instantáneamente a todos los vehículos del tren, mientras que el cambio en la presión del aire que activa los frenos en un sistema convencional puede tardar varios segundos o decenas de segundos en propagarse por completo hasta la parte trasera del tren. Sin embargo, este sistema no se suele utilizar en los trenes de mercancías debido a su coste.

Frenos neumáticos controlados electrónicamente

Los frenos neumáticos controlados electrónicamente son un desarrollo de finales del siglo XX para hacer frente a trenes de mercancías muy largos y pesados, y son un desarrollo de los frenos electro neumáticos con un nivel de control aún mayor. Además, la información sobre el funcionamiento de los frenos de cada vagón se devuelve al panel de control del conductor.

Con este sistema, se instala una línea de alimentación y control de vagón a vagón desde la parte delantera del tren hasta la parte trasera. Las señales de control eléctrico se propagan efectivamente de forma instantánea, a diferencia de los cambios en la presión del aire que se propagan a una velocidad bastante lenta limitada en la práctica por la resistencia al flujo de aire de las tuberías, de modo que los frenos en todos los vagones se pueden aplicar simultáneamente, o incluso desde atrás hacia adelante en lugar de adelante hacia atrás. Esto evita que los vagones de la parte trasera "empujen" a los vagones de la parte delantera y da como resultado una distancia de parada reducida y un menor desgaste del equipo.

Hay dos marcas de frenos ECP disponibles en América del Norte, una de New York Air Brake y la otra de Wabtec. Ambos tipos son intercambiables entre sí.

Reversibilidad

Las conexiones de freno entre vagones pueden simplificarse si los vagones siempre apuntan en la misma dirección. Se haría una excepción para las locomotoras, que pueden cambiar de sentido en mesas giratorias o manibrando en un triángulo de vías.

En el nuevo ferrocarril de la compañía Fortescue inaugurado en 2008, los vagones se operan en conjuntos, aunque su sentido se cambia en el bucle del puerto. Las conexiones están en un solo lado de los vehículos remolcados y son unidireccionales.

Sistemas de frenado

Sistemas de frenos

Por regla general, los siguientes sistemas de frenado se utilizan en vehículos ferroviarios:

Frenos de fricción

_-_BB_60000_et_wagons_nettoyeurs_de_voies.jpg.webp)

En el ámbito ferroviario, los principales frenos de fricción empleados son los frenos de zapata aplicados directamente sobre la banda de rodadura y los frenos de disco, aunque en algunos casos especiales también se utilizan frenos de tambor, que pueden diseñarse como frenos de cinta o de pastilla.

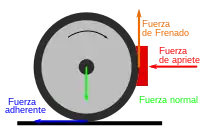

La compresión ejercida por las zapatas sobre las ruedas de ferrocarril genera un efecto de fricción que se traduce en una fuerza de frenado que actúa tangencialmente sobre el perímetro de la rueda, y en dirección opuesta a su sentido de giro. A su vez, la reducción de la velocidad angular de la rueda produce un efecto de reacción equivalente, que aparece en forma de fuerza de adherencia entre la rueda y el carril, que reduce la marcha del vehículo.

La fuerza de fricción que actúa sobre la rueda desde el bloque de freno nunca debe ser mayor que la fuerza de fricción estática que se puede transferir de la rueda al carril. De lo contrario, las ruedas llegan a patinar, produciéndose planos de rueda. Debido a la menor fricción estática en el contacto rueda-carril si se compara con la de los vehículos de carretera, se obtienen distancias de frenado significativamente más largas. El valor de fricción estática entre la rueda y el carril es mayor cuando los rieles están limpios, secos o completamente mojados. Con la aparición de la lluvia, de la niebla, de la escarcha o de la sal arrojada en los pasos a nivel para evitar heladas en las carreteras, y especialmente cuando se adhieren hojas o se ensucian con aceite, los rieles pueden volverse resbaladizos y el valor de fricción estática es muy bajo. Los dispositivos antideslizamiendo evitan que las ruedas patinen, al igual que los areneros dispuestos en las locomotoras que deben arrancar con trenes pesados en rampas pronunciadas.

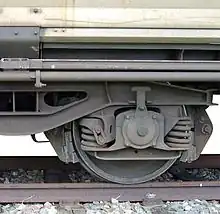

Zapatas de freno

El freno de zapatas es el tipo de freno de fricción más simple y, al mismo tiempo, el más antiguo. Es uno de los sistemas de frenado dependientes de la fricción. La fuerza de frenado es generada por las pastillas de freno que se presionan directamente contra la banda de rodadura de las ruedas. Por regla general, están accionados por sistemas de aire comprimido.

Los frenos de zapata son baratos y ligeros, ya que solo se requieren unos pocos componentes. El frenado limpia la superficie de rodadura de las ruedas, lo que mejora la fricción estática entre la rueda y el riel. Las desventajas son la alta carga térmica generada en el juego de ruedas y el desgaste por fricción de la superficie de la rueda, así como la fuerte generación de ruido debida a la rugosidad de la superficie de las ruedas.

Freno de disco

Otro tipo de freno dependiente de la fricción es el freno de disco. También suele estar diseñado como un "freno accionado por aire comprimido". La pastilla de freno presiona sobre una superficie de fricción especialmente diseñada para este fin, un disco montado en cada rueda o en el eje de cada juego de ruedas. Los frenos de disco montados en el disco de la rueda se utilizan a menudo en los ejes motrices, ya que este diseño permite disponer de suficiente espacio para ubicar el motor en el centro del juego de ruedas. Los juegos de ruedas no motrices suelen tener de dos a cuatro discos de freno por eje, a menudo equipados con ventilación forzada.

Los frenos de disco tienen un coeficiente de fricción constante en todo el rango de velocidades. Además, una mejor refrigeración significa que es posible disponer de un mayor rendimiento de frenado; las bandas de rodadura de las ruedas no se desgastan con el frenado; y producen menos ruido que los frenos de zapata sobre la banda de rodadura. Una desventaja es su diseño más complejo que el de los frenos de zapata.

Freno manual mecánico

La mayoría de los vehículos de tracción, los coches de pasajeros y algunos vagones de mercancías están equipados con un freno de estacionamiento manual (freno de mano). Este actúa directamente (mecánicamente) sobre el varillaje de freno del vehículo. La activación de un freno de estacionamiento bloquea el giro de la rueda independientemente del freno neumático y, por lo tanto, es adecuado para proteger los vehículos estacionados frente a movimientos accidentales. Los frenos de estacionamiento son de accionamiento mecánico, ya que el poder de retención de los frenos de aire comprimido puede disminuir debido a fugas inevitables, y es habitual que solo se permita asegurar los vehículos ferroviarios con frenos de aire comprimido hasta 60 minutos después de su estacionamiento.

Hay dos tipos de diseño. El freno manual, que se puede accionar desde el vehículo, se utiliza, por un lado, para evitar que los vehículos se desplacen y, por otro lado, para regular la velocidad de determinados movimientos de maniobra y detener los trenes en caso de fallo del freno automático. Por lo general, se trata de un freno accionado por un tornillo que se opera desde una plataforma de guardafrenos o, en el caso de los coches de pasajeros, desde su interior, generalmente desde una zona de entrada. El valor del peso equivalente del freno está enmarcado en blanco en los vagones de mercancías (blanco como el resto de la inscripción del freno, alternativamente negro sobre fondo blanco o de color claro). En la época del vapor, los frenos de mano de los ténderes y de las locomotoras con depósito incorporado a menudo se diseñaban para ser accionados mediante una palanca.

Los ferrocarriles de cremallera suelen disponer de un sistema automático de frenado mecánico equipado con un trinquete, con el fin de evitar que el tren ruede accidentalmente hacia abajo.

Freno de carril

Los frenos de carril generalmente se diseñan como frenos magnéticos. Las zapatas de freno están situadas por debajo del chasis del vehículo, y cuando se aplica el freno ejercen directamente una compresión sobre la cabeza del riel, empleando un sistema de accionamiento magnético. Debido a que la fuerza de fricción aplicada directamente sobre el carril es independiente de la fricción rueda-carril, son adecuados para acortar la distancia de frenado al iniciar un frenado de emergencia, especialmente en el caso de los tranvías. Una de las primeras aplicaciones del freno de carril magnético eléctrico fue en 1933 en el expreso diésel-eléctrico Fliegender Hamburger.

Otro tipo de freno de carril es el freno de pinza empleado en los funiculares, que se vale de un sistema dotado con parejas de zapatas de freno cuya forma está ajustada a la de la cabeza de carril al que envuelven, que se presionan simultáneamente a ambos lados de los rieles cuando se activan y utilizan el efecto de fricción para frenar el vehículo y detenerlo.

Freno de deslizamiento controlado

El freno de deslizamiento controlado no se usa para reducir la velocidad, sino para evitar que las ruedas patinen por falta de adherencia al carril, posibilitando que se frene suavemente. Para que este freno funcione correctamente, las pastillas de freno deben aplicarse rápidamente y soltarse de inmediato. Esto se hace con una válvula electroneumática operada por un controlador automático.

Dispositivo antideslizante

En casos desfavorables, la fuerza de frenado puede exceder la fuerza de fricción estática que se puede transferir de la rueda al riel, por lo que existe el riesgo de que las ruedas se bloqueen al frenar. Esto conduce a distancias de frenado más largas y también significa que pueden formarse planos en las ruedas, dañando sus bandas de rodadura. Los dispositivos de antideslizamiendo de ruedas están diseñados para evitar que las ruedas deslicen.

El dispositivo antideslizante compara el número de revoluciones de las ruedas de todos los ejes con una velocidad virtual calculada a partir de la presión de frenado aplicada y la posible desaceleración. Tan pronto como la diferencia de velocidad entre ambos valores alcanza un cierto valor, el cilindro de freno se afloja. Si la velocidad de la rueda no aumenta, se libera. Una vez que el eje ha vuelto a la velocidad normal, se detiene la liberación del cilindro de freno y se reanuda el frenado normal. Este proceso tiene lugar en décimas de segundo. Si las condiciones de fricción son muy malas, es posible que la velocidad no vuelva a aumentar en absoluto. En este caso, el proceso de control finaliza después de 6 segundos y se genera de nuevo la presión total de los frenos, incluso si los ejes están parados. Esto evita que un vehículo no frene en absoluto.

Frenos electro e hidrodinámicos

Los frenos electrodinámicos e hidrodinámicos están libres de desgaste y apoyan el efecto del sistema de freno de aire comprimido. En vehículos con tracción eléctrica, pueden ser utilizados en forma de frenos electrodinámicos, mientras que en motores de combustión interna con transmisión de potencia hidráulica, pueden estar presentes en forma de frenos hidrodinámicos. Un avance posterior es el dispositivo denominado retardador, una variante del freno hidrodinámico para ejes no motrices que también se puede encontrar en los vehículos ferroviarios. De interés histórico son los frenos de contrapresión Riggenbach utilizados en las locomotoras de vapor.

Freno electrodinámico

En el caso del freno electrodinámico,[22] los motores de los vehículos de tracción eléctrica pasan a actuar como generadores. La energía eléctrica así obtenida se retroalimenta a la red de la catenaria en el caso de disponerse de frenos regenerativos o se convierte en energía térmica a través de resistencias en caso contrario. Es posible combinar ambos modos de funcionamiento. Si la red de catenaria es capaz de absorberla, se retroalimenta la corriente de frenado, pero de lo contrario se conecta a las resistencias de frenado para ser disipada. El freno electrodinámico se utiliza para reducir la velocidad del tren minimizando el desgaste del equipo de frenos de fricción incluso en los tramos cuesta abajo, en algunos casos hasta lograrse la parada completa.

Los frenos electrodinámicos también se pueden usar en las locomotoras diésel-eléctricas operadas eléctricamente. Sin embargo, en el caso de los vehículos de tracción diésel accionados hidráulicamente, no existe un motor de tracción eléctrico que pueda funcionar como generador para servir de freno electromotriz.

Los frenos electrodinámicos se utilizan principalmente como freno adicional. Un sistema de aire comprimido suele ser el dispositivo de frenado principal porque, a diferencia del freno eléctrico, permite frenar hasta la parada total, aunque siempre que el freno dinámico genere suficiente potencia de frenado, el sistema de aire comprimido no se aplica. En el cálculo del frenado de emergencia solo se tienen en cuenta los frenos que sean independientes de la catenaria o de la generación de energía. Esto excluye todos los frenos que solo retroalimentan a la catenaria o sean excitados por una fuente de corriente externa.

Freno hidrodinámico

Los vehículos de tracción diésel de transmisión hidráulica son adecuados para la instalación del freno hidrodinámico. Para este propósito, se instala un embrague hidráulico adicional en el sistema de transmisión hidráulica de potencia, cuya rueda de turbina está firmemente conectada al bastidor. Su rotor es impulsado por los juegos de ruedas (embrague de freno, retardador), y la fuerza de frenado se puede regular incrementando la presión del aceite en el sistema de embrague. En consecuencia, el embrague funciona con un deslizamiento del 100 %, por lo que las grandes cantidades de calor generadas deben de disiparse a través del sistema de refrigeración de la locomotora. Por lo tanto, el rendimiento del sistema de refrigeración suele limitar también el rendimiento máximo del freno hidráulico.

Otra posibilidad es el uso de los denominados turboinversores, que utilizan circuitos hidráulicos separados para cada sentido de marcha. Aquí los circuitos de la dirección opuesta se pueden utilizar para el frenado. La desventaja en comparación con el embrague de freno es el mayor consumo de combustible, ya que el motor tiene que generar la fuerza de frenado.

Freno de corrientes de Foucault

El freno eléctrico lineal se usa en los trenes ICE 3 del Deutsche Bahn. Las ventajas de este sistema de frenado son que los frenos de corrientes de Foucault son independientes del límite de adherencia entre rueda y carril y, por lo tanto, son independientes de las condiciones climáticas (el llamado freno independiente de la adherencia). Además, la transferencia de la fuerza de frenado al carril se realiza sin contacto y puede controlarse muy precisamente, lo que permite un funcionamiento sin desgaste. En relación con este aspecto, también existe la posibilidad de controlar el tren de forma segura en descensos largos, ya que, a diferencia de los frenos de apriete sobre la banda de rodadura, de disco o magnéticos sobre el carril, no hay que temer el sobrecalentamiento de los frenos. Sin embargo, no se puede prescindir por completo de estos otros sistemas de frenado, ya que la eficacia del freno de corrientes de Foucault depende de la velocidad, y el vehículo no puede detenerse por completo solo con él. Otros problemas incluyen el fuerte efecto de inducción electromagnética, que calienta los rieles, lo que obliga a los gestores de la infraestructura a monitorizar la temperatura de los carriles para evitar cambios en la geometría de la vía debido al calentamiento excesivo, así como los fuertes campos magnéticos resultantes, que pueden obligar al rediseño de los sistemas de señales de vía (apantallándolos adecuadamente para evitar interferencias).

En el freno de corrientes de Foucault giratorio, el carril se utiliza como electroimán y las corrientes se inducen en las ruedas del tren, cuyos campos magnéticos interactúan con los de los electroimanes y, por lo tanto, frenan el vehículo. Este freno, patentado en 2014,[23] se estaba ensayando en vehículos de prueba.

Frenos de engranajes

En los ferrocarriles de cremallera no es posible detenerse de manera segura solo con frenos de fricción o magnéticos. Por lo tanto, los vehículos de estos ferrocarriles están equipados con frenos de engranajes. Son ruedas dentadas de retención que engranan con la cremallera. En los vehículos de tracción eléctrica, el freno de engranajes a menudo se diseña como una resistencia o freno regenerativo.

Requerimientos operativos

Las normativas ferroviarias modernas exigen que el material rodante autorizado a circular por encima de los 50 km/h esté equipado con frenos automáticos continuos (por ejemplo, en Alemania se legisló en este sentido en 1967).[24] 'Continuos' significa que los frenos de todos los vehículos de un tren pueden operarse desde un mismo punto. Se considera que un freno es "automático" si el tren (o ambas partes de un tren en caso de desenganche) frenan automáticamente hasta detenerse cuando se desconecta la conducción de sistema de frenos. Otros requisitos operativos son:

- Compatibilidad con los sistemas de frenado de otros ferrocarriles.

- Distribución del frenado a todo el tren.

- Regulación de la fuerza de frenado según el peso del tren.

- Potencia de frenado elevada y continuamente disponible.

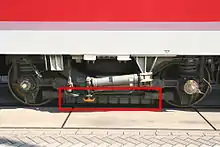

Tirones y empujones entre vehículos

Una característica especial de los vehículos ferroviarios es que debe disponerse de una fuerza de frenado adecuada al final de un tren para evitar tirones o empujones entre los distintos vehículos que forman parte de un tren debido a la falta de uniformidad de la fuerza de frenado en distintos ejes, y con el fin de garantizar que el tren se detenga en el caso de que se dividiera accidentalmente.

Se produce un empujón en un tren (es decir, se comprime) cuando su parte trasera empuja contra la delantera, que ya está frenando. Puede ser causado debido a la falta de simultaneidad en la aplicación de los frenos sobre ejes sucesivos, especialmente en trenes largos equipados con frenos de aire controlados centralmente desde la cabina del maquinista. La diferencia de presión de aire generada desde la cabina del maquinista cuando este acciona el freno, viaja hacia atrás a través del conjunto de vehículos del tren a una velocidad finita, de modo que los vehículos de la parte delantera frenan antes que los situados en la parte posterior.

Un tirón en el tren (es decir, queda sometido a tracción) se produce cuando la parte trasera frena antes que la parte delantera. En este caso, las fuerzas que se generan en la dirección longitudinal del tren pueden ser superiores a las que pueden absorber los acoplamientos entre los vehículos. El resultado puede ser que el tren se divida en dos partes, lo que representa una amenaza para las composiciones que circulan por detrás.

_eines_G%C3%BCterwagens.jpg.webp)

Para controlar el problema de las compresiones y tensiones en el tren, lo que se hace en la práctica es ajustar el tiempo de aplicación y de liberación del freno, que se puede modificar en la mayoría de los vehículos ferroviarios mediante una palanca que permite seleccionar distintos tiempos de frenado. Dependiendo de la posición de seleccionada, el freno del vehículo se aplica o libera más o menos rápidamente. La posición de ajuste del freno está regulada en las normativas de cada país, y depende del número de vehículos que forma el tren, del tonelaje desplazado y de las condiciones cinemáticas del trayecto.

Locomotoras de refuerzo

En ocasiones puede ser necesario remolcar trenes particularmente pesados (por ejemplo, trenes de carbón o minerales) en rutas con rampas pronunciadas, para lo que se utilizan locomotoras de refuerzo (tracción múltiple). Estas máquinas brindan potencia de accionamiento adicional, pero no necesariamente contribuyen al efecto de frenado. El efecto de frenado adicional del freno neumático depende de si la locomotora de empuje está acoplada a la locomotora principal. Los ferrocarriles de montaña, cuando descienden por rampas prolongadas, suelen utilizan los motores de las locomotoras de refuerzo situadas a cola como frenos eléctricos, contribuyendo así a mejorar el rendimiento de frenado del tren (reduciendo además el desgaste de las zapatas de freno y evitando que se produzcan tirones y empujones entre los vehículos del tren).

Freno de seguridad

El freno de seguridad es independiente del rozamiento entre rueda y carril. Los frenos de carril y los de engranajes se consideran frenos de seguridad. En algunos países, como por ejemplo Suiza, son obligatorios para circular en rutas con pendientes de más de 60 milésimas y en líneas de tranvías.

Vehículos con cálculo de frenada computarizado

.jpg.webp)

En las locomotoras y automotores con sistemas de control computarizados modernos, el accionamiento de los sistemas de frenado está integrado en sistemas electrónicos. Los elementos operativos son gestionados por una computadora (la unidad de control del vehículo) a través de una línea de datos, con la que se regula el accionamiento el freno de aire comprimido. En cualquier caso, la frenada de emergencia se puede realizar directamente abriendo la línea principal de aire comprimido con una válvula dedicada al efecto.

Accidentes relacionados con los sistemas de frenos

Los frenos defectuosos o mal aplicados pueden provocar la circulación descontrolada de un tren; en algunos casos, esto ha causado descarrilamientos:

- Accidente ferroviario de Lac-Mégantic de 2013, Quebec (2013): los frenos de mano se colocaron incorrectamente[25] en un tren estacionado sin supervisión. Sus vagones cisterna cargados de petróleo rodaron desbocados por una pendiente y descarrilaron debido a la velocidad excesiva en una curva situada en el centro de la ciudad, derramando 5 000 000 litros (1 099 846,2 impgal; 1 320 860,2 galAm) de combustible y provocando incendios que costaron la vida a 47 personas.

- República Democrática del Congo al oeste de Kananga (2007) - 100 muertos.[26]

- Desastre ferroviario de Igandu, Tanzania (2002): fuga de un tren hacia atrás, causando 281 muertos.

- Desastre ferroviario de Tenga, Mozambique (2002): fuga de un tren hacia atrás, causando 192 muertos.

- Desastre ferroviario de San Bernardino, California (1989): fallaron los frenos de un tren de carga que se estrelló contra unas casas.

- Accidente ferroviario de Gare de Lyon, Francia (1988): válvula cerrada por error que produjo la marcha descontrolada de un tren.

- Accidente ferroviario de Chester General, Reino Unido (1972): los frenos fallaron en el tren de combustible que chocó contra una unidad múltiple diésel estacionada.

- Chapel-en-le-Frith, Gran Bretaña (1957): la tubería de vapor rota hizo imposible que la tripulación aplicara los frenos.

- Accidente del tren Federal Express, Union Station, Washington, DC, (1953): válvula cerrada por placa amortiguadora mal diseñada.

- Accidente ferroviario de Torre del Bierzo de 1944, España (1944): los frenos fallaron en un tren de pasajeros sobrecargado que chocó con otro en un túnel; un tercer tren que no estaba avisado del bloqueo de la vía también chocó contra los restos de la colisión anterior.

- Descarrile de Saint-Michel-de-Maurienne, Francia 1917: tren fuera de control con una pendiente del 3,3 por ciento, con frenos de aire en solo 3 de los 19 coches y una locomotora que no pudo mantener el tren por debajo de la velocidad autorizada: 700 muertos.

- Desastre ferroviario de Armagh, Irlanda del Norte (1889): la fuga hacia atrás de un tren condujo a un cambio en la normativa ferroviaria.

Fabricantes

- The Rane Group of Companies (Rane Brake Lining Limited), Chennai, Tamil Nadu, India

- Westinghouse Air Brake Company (WABCO), luego Wabtec, Estados Unidos

- Faiveley Transport, Francia[27]

- Knorr-Bremse Rail Vehicle Systems, Alemania

- Westinghouse Brake and Signal Company Ltd (ahora una división de Knorr-Bremse), Reino Unido

- New York Air Brake (ahora una división de Knorr-Bremse), Estados Unidos

- MTZ TRANSMASH, Rusia[28]

- MZT HEPOS, Macedonia[29] (ahora una división de Wabtec)

- Mitsubishi Electric, Japón

- Nabtesco, Japón[30]

- Dellner, Suecia[31]

- Aflink, Sudáfrica[32]

- Hanning & Kahl GmbH Trenes LRT, frenos hidráulicos y componentes de control, Alemania[33]

- Voith, Alemania[34]

- YUJIN Machinery Ltd, Corea del Sur[35]

Véase también

- Furgón de frenos

- Freno de contrapeso

- Válvula de freno del maquinista

- Freno dual

- Freno dinámico

- Freno eléctrico

- Freno electromagnético

- Freno de emergencia

- Conector Gladhand

- Freno Heberlein

- Freno Westinghouse

- Freno de disco

- Zapata de freno

- Freno regenerativo

- Freno de contrapresión Riggenbach

- Freno de pista

- Freno de vacío

- Freno Yaw[33]

- Arenero (ferrocarril)

- Freno de vía

- Prueba de frenos

- Freno de emergencia

- Bloque de freno compuesto (zapatas silenciosas)

Referencias

- Ward, Anthony (Summer 2006). «George Westinghouse and His Brake». Joint Line: The Journal of the Midland and Great Northern Railway Society (130): 45-48. ISSN 1742-2426.

- Tyler, H. W. (1876). «Report of the Court of Inquiry into the Circumstances Attending the Double Collision on the Great Northern Railway which occurred at Abbotts Ripton on 21 January 1876». Railways Archive. London: HMSO. Consultado el 18 de marzo de 2020.

- T E Harrison (Ingeniero Jefe del Ferrocarril del Noreste en ese momento, documento de diciembre de 1877 citado (página 193) en F.A.S.Brown Great Northern Railway Engineers Volume One: 1846–1881, George Allen & Unwin, London, 1966: (para aquellos que sienten que los victorianos deberían tener conversiones métricas adaptadas: a velocidades de 45,5 millas por hora (73,2 km/h) - 48,5 millas por hora (78,1 km/h) las distancias de parada obtenidas fueron de 800 yardas (731,5 m) - 1200 yardas (1097,3 m))

- «Welcome to Saskrailmuseum.org». Contact Us. 11 de septiembre de 2008. Archivado desde el original el 15 de octubre de 2008. Consultado el 3 de octubre de 2008.

- «Newall's Patent for Improvements in Railway Breaks, &c.». The Repertory of Patent Inventions (London: Alexander Macintosh) XXIII (1): 4. January 1854.

- Winship, Ian R (1987). «The acceptance of continuous brakes on railways in Britain». En Smith, Norman A F, ed. History of Technology 11. London: Mansell. ISBN 978-1-3500-1847-1.

- «Front matter». Bradshaw's General Railway Directory, Shareholders' Guide, Manual and Almanack (XVI edición). London. 1864.

- «The Continuous Brake Trials». The Times (28354). 29 de junio de 1875. p. 4.

- «Continuous Brakes». The Times (London). 24 de noviembre de 1876. p. 3.

- White, John H. Jr. (1985). The American Railroad Passenger Car. Part 2. Baltimore, Maryland: Johns Hopkins University Press. p. 545. ISBN 9780801827471.

- «Clark and Webb». Grace's Guide to British Industrial History. 2 de marzo de 2016.

- Ellis, Hamilton (1949). Nineteenth Century Railway Carriages. London: Modern Transport Publishing. p. 58.The Midland supplied both the hydraulic-braked trains trialed at Newark (see below)

- Un freno de vacío "simple", sin capacidad contra fallo, inventado por James Young Smith en los EE. UU. Simmons, Jack; Biddle, Gordon (1997). The Oxford Companion to British Railway History. Oxford, England: Oxford University Press. p. 42. ISBN 978-0-19-211697-0.

- Datos a continuaciónEllis, Hamilton (1949). Nineteenth Century Railway Carriages. London: Modern Transport Publishing. p. 59. - clasificados según su mérito después de considerar el peso del tren - los sistemas en cursiva no eran realmente continuos

- la sencillez de la ingeniería como razón técnica; pero parece haber fuertes razones no técnicas relacionadas con el arte de vender de Westinghouse

- Railway Magazine March 1952 p. 210

- Railway Magazine March 1952 p. 145

- «Milligan's Patent Break». Argus (Melbourne, Vic. : 1848 - 1957). 6 de septiembre de 1878. p. 3.

- «(Cc) Glossary for the LNWR Society». lnwrs.org.uk. Archivado desde el original el 17 de agosto de 2016. Consultado el 16 de marzo de 2018.

- Harvey, R. F. (1957). Handbook for railway steam locomotive enginemen. London: British Transport Commission. p. 144. OCLC 505163269.

- Operation of railroads : general instructions for the inspection and maintenance of locomotives and locomotive cranes. Washington: U.S. Govt. Printing Office. 1945. p. 101. OCLC 608684085.

- Schweizerische Fahrdienstvorschriften (FDV) A2020. Bundesamt für Verkehr (BAV), 1. Juli 2020 (PDF; 9 MB). R 300.14, Abschnitt 2.6 Elektrische Bremse

- «Freno de corrientes de Foucault para frenar un elemento giratorio, en particular un eje, con al menos un disco de rotor y disposición con un freno de corrientes de Foucault de este tipo». Patente de Siemens (en alemán). Consultado el 17 de abril de 2023.

- Ernst Kockelkorn (1967). «Auswirkungen der neuen Eisenbahn-Bau- und Betriebsordnung (EBO) auf den Bahnbetrieb». Die Bundesbahn 41 (13/14). p. 445–452. ISSN 0007-5876.

- Huffstutter, P.J. (8 de julio de 2013). «Insight: How a train ran away and devastated a Canadian town». Reuters. Consultado el 9 de julio de 2013.

- «DR Congo crash toll 'passes 100'». BBC News. 2 de agosto de 2007. Consultado el 22 de mayo de 2010.

- Faiveley Transport

- «MTZ TRANSMASH». mtz-transmash.ru. Consultado el 6 de julio de 2020.

- «MZT Hepos». hepos.com.mk. Archivado desde el original el 27 de mayo de 2008. Consultado el 16 de marzo de 2018.

- «Nabtesco Corporation - Nabtesco». www.nabtesco.com. Consultado el 16 de marzo de 2018.

- «Contact Dellner Couplers - Railway Technology». Archivado desde el original el 20 de mayo de 2009. Consultado el 24 de febrero de 2009.—

- «Rail». Archivado desde el original el 18 de junio de 2010. Consultado el 25 de marzo de 2009.

- «Hanning & Kahl». hanning-kahl.en. Consultado el 16 de marzo de 2018. (Enlace roto: abril de 2018)

- «Voith - Home». voith.com. Consultado el 16 de marzo de 2018.

- «Yujin Machinery». yujinltd.co.kr. Archivado desde el original el 18 de julio de 2010. Consultado el 16 de marzo de 2018.

Bibliografía

- British Transport Commission, Londres (1957: 142). "Handbook for Railway Steam Locomotive Enginemen" (Manual para maquinistas de locomotoras de vapor)

- Oficina Federal de Transporte: Fahrdienstordnung (FDV) A2020. Berna, 2020. R300.14

- Deutsche Bundesbahn (1962). «Bremsen». En Josef Keller Verlag, ed. Eisenbahn Lehrbücherei der Deutschen Bundesbahn 122 (4 edición) (Starnberg).

- Friedrich Sauthoff: "Bremskunde für den technischen Wagendienst" (Manual de frenos para el servicio técnico de vagones). Eisenbahn-Fachverlag, Heidelberg y Mainz 1978.

Lecturas adicionales

- Marsh, G. H. y Sharpe, A.C. "The development of railway brakes. Part 1 1730-1880 Railway engineering journal" (El desarrollo de los frenos ferroviarios). Parte 1 1730-1880 Revista de ingeniería ferroviaria) 2(1) 1973, 46–53; Parte 2 1880-1940 Revista de ingeniería ferroviaria 2(2) 1973, 32-42

- Winship, I. R. "The acceptance of continuous brakes on railways in Britain" (La aceptación de los frenos continuos en los ferrocarriles de Gran Bretaña) Historia de la tecnología 11 1986, 209–248. Cubriendo los desarrollos desde aproximadamente 1850 hasta 1900.

Enlaces externos

Wikimedia Commons alberga una categoría multimedia sobre frenos ferroviarios.

Wikimedia Commons alberga una categoría multimedia sobre frenos ferroviarios.- RailTech

- Frenos de aire en vehículos ferroviarios