Coulée continue

La coulée continue est un procédé de solidification du métal en fusion permettant de produire des pièces beaucoup plus grandes que le moule.

-1_NT.PNG.webp)

On y voit la poche (1) amenant le métal dans le repartiteur (2), la quenouille (5) régulant le débit d'acier liquide arrivant dans la lingotière (3) et les rouleaux (7) s'opposant aux déformations dues à la pression hydrostatique générée par le métal liquide. La torche à plasma (4) permet de maîtriser la température de coulée.Le niveau du métal dans la lingotière est mesuré au niveau du ménisque (8), pour permettre la régulation.Le nez de la quenouille est immergé sous le niveau du métal, les impuretés flottent (9) au dessus du métal en sortie de quenouille. La lingotière est refroidie par circulation d'eau.

Il consiste à remplir de métal liquide un moule énergiquement refroidi (la lingotière), et à extraire simultanément le produit solidifié par l'autre extrémité. Dans la plupart des cas, le produit solidifié est encore liquide à cœur et sa solidification totale se fait de manière contrôlée en aval du moule. L'extraction du produit solidifié étant compensée en permanence par un apport de métal liquide chaud, il est théoriquement possible de couler des ébauches de profilés de longueur infinie, destinées au laminage.

Principes généraux

Contexte

Les procédés de fabrication continus se prêtent généralement bien mieux que les procédés discontinus à l'instrumentation, l'automatisation et aux gains de productivité. En outre, ils suppriment une bonne partie des régimes transitoires à l’origine de beaucoup de problèmes qualitatifs. Au sein de la sidérurgie, après que la généralisation du convertisseur, au cours du XIXe siècle, a mené à l'élaboration complète de l'acier en phase liquide, « la coulée en lingots devient le maillon faible de l'aciérie par son caractère encore largement artisanal, le faible contrôle que l’on y a sur les processus, et les sévères conditions de travail[1] ». Dans les années 1950, la généralisation du laminage continu à chaud impose une augmentation significative de la taille des complexes sidérurgiques, et exacerbe l'aspect archaïque de l'opération[2].

Au-delà de cette considération générale, l'opportunité de rationaliser les procédés motive fortement les ingénieurs :

« La vraie justification technico-économique de la coulée continue était d’obtenir une ébauche brute de coulée au format le plus proche possible de celui du produit final sortant de l’usine sidérurgique, afin de minimiser le travail de laminage à chaud et en particulier de court-circuiter les cages dégrossisseuses imposées par le format des lingots, ce qui engendrait une simplification très notable des gammes de laminage. En effet, la coulée en lingots imposait presque systématiquement un laminage « en deux chaudes » : le produit (bloom ou brame) sortant du laminoir dégrossisseur (blooming pour les produits longs, slabbing pour les produits plats) devait être réchauffé une seconde fois avant d’entrer dans un train finisseur (train à barres, train à fils, train continu à bandes)[1]. »

— J. Saleil & J. Le Coze, La coulée continue des aciers

Différences entre métaux ferreux et non ferreux

Les avantages de la coulée continue, évidents, ont fait que les tentatives pour couler le métal en continu se sont multipliées depuis 1840, date à laquelle G. E. Sellers (en) dépose un brevet relatif à la coulée continue de tuyaux de plomb. Ces recherches, qui ont été notables pendant l'entre-deux-guerres, ont rapidement abouti pour les métaux non ferreux, alors qu'il a fallu attendre les années 1970 pour que la coulée continue devienne un procédé industriel dans la sidérurgie[3].

| Aluminium | Acier au carbone | Acier inoxydable | |

|---|---|---|---|

| Tfusion (°C) | 660 | 1535 | 1400-1450 |

| Enthalpie à évacuer, ΔHfusion incluse À Tfusion (kWh/kg) À Tfusion (kWh/dm³) |

0,325 0,767 |

0,342 2,394 |

0,364 2,548 |

| Densité à l’état liquide (kg/dm³) | 2,36 | 7,0 | |

| Conductivité thermique (W/m/K) | 220 (300 °C)[4] |

40 (500 °C) |

18 (500 °C) |

| Module de Young (Gpa) | 45 (300 °C)[4] |

18 (600 °C)[5] |

22 (600 °C)[5] |

Il a fallu moins de deux décennies pour que la quasi-totalité de l'industrie de l’aluminium soit équipée de coulée continue. Par contre, en sidérurgie, cette période dure presque 100 ans si on la commence avec le premier prototype de Benjamin Atha aux États-Unis en 1886, ou 30 ans si on considère le premier démonstrateur industriel chez Böhler à Kapfenberg en Autriche, en 1952. Étant donné l'effort énorme de recherche et de développement consenti par les sidérurgistes, cet écart ne s'explique que par les différences métallurgiques entre l'aluminium et les aciers :

- la température de fusion de l'acier est très supérieure à celle de la plupart des non ferreux, ce qui contraint fortement le choix des matériaux ;

- la forte densité de l'acier combinée aux volumes propres à la sidérurgie ne peut que mener à une machine lourde et complexe ;

- l'importante enthalpie à évacuer est un handicap qui se cumule avec la faible conductivité du fer en fusion[1].

Durant la période relativement longue d'incubation de la coulée continue de l'acier, c'est-à-dire avant les années 1950, la réussite du procédé dans les non ferreux a apporté des solutions qui ont été essentielles, comme l'entraînement du brin de métal par adhérence afin de vaincre le frottement entre la lingotière et le métal. Par contre, il a fallu mettre au point des solutions spécifiques pour la coulée de l'acier, comme l'oscillation de la lingotière[6].

Histoire

Premières réflexions (avant 1886)

Le premier brevet relatif à la coulée continue date de 1840. Il est déposé par l’américain George Escol Sellers (en) et consiste en une coulée continue horizontale de tubes en plomb. L'inventeur y développe cependant une mise en pression du plomb fondu qui mêle la coulée continue avec l'extrusion[3],[7]. En 1843 l’américain John Laing brevette un autre principe de coulée continue horizontale de tubes en plomb ou en métaux mous similaires[8]. La mise en forme fait exclusivement appel à la solidification énergique dans une lingotière, et l'inventeur y évoque déjà des améliorations dont l'importance fondamentale sera confirmée ultérieurement : la nécessité de vibrer ou osciller le noyau pour éviter le collage et la maîtrise fine de la température du métal en fusion sont au cœur de son brevet[9].

En 1857, Henry Bessemer, inventeur fécond, dépose un brevet relatif à la coulée d'acier entre deux cylindres contrarotatifs et vigoureusement refroidis. L'idée, simple en apparence, ne donne cependant lieu à aucun développement : la technologie de l'époque ne propose rien pour garantir l'étanchéité latérale aux cylindres, aucune régulation ne peut gérer un système aussi rapide, les contraintes thermiques sont énormes… De fait, les premiers démonstrateurs de coulée directe de bande mince à partir d'acier liquide n'apparaissent qu'à la fin du XXe siècle et restent limités à des aciers spécifiques[10]. Pour autant, Bessemer parvient à produire des bandes de bronze doré avec son appareil. Si renonce à développer cette technologie, il propose, pour la coulée des lingots, des innovations fondamentales : il développe la régulation du débit avec une quenouille dans un réservoir tampon entre la poche et la lingotière[6].

Coulée continue de J. Laing, brevetée en 1843.

Coulée continue de J. Laing, brevetée en 1843. Illustration du brevet de Bessemer.

Illustration du brevet de Bessemer. Agencement d'un stand de coulée en lingotière proposé par Bessemer.

Agencement d'un stand de coulée en lingotière proposé par Bessemer.

Genèse du procédé avec les non-ferreux (1886 - années 1940)

Le tout premier appareil ressemblant à une coulée continue moderne est l'œuvre de Benjamin Atha, de l'Atha & Illingworth Co.[note 1] à Harrison (New Jersey). Dans son brevet de 1886, on retrouve les dispositifs essentiels : faux lingot, lingotière, réservoir tampon d'alimentation, rouleaux d'extraction, etc. Quelques milliers de tonnes de billettes de 100 x 100 mm d'acier à haut carbone[6],[11] pour du fil d'acier sont coulées de 1890 à 1910[12]. Indépendamment, l’allemand R. M. Daelen brevette en 1889 un appareil similaire mais ne réalise aucun essai concret[6].

La première coulée continue construite par un véritable spécialiste en ingénierie industrielle est l'œuvre du constructeur américain Arthur Glenn McKee, selon un concept de John Thomas Rowley breveté en 1915. Il s'agit d'une machine verticale-courbe, avec un cintrage et un décintrage du brin de métal. Des billettes de 45 × 45 mm et 75 × 75 mm, d'une longueur de 10 à 50 m sont coulées. Mais la longueur du produit coulé est assez aléatoire car la machine est dépourvue de système de coupe à la volée. Surtout, l'important frottement entre le brin de métal coulé et la lingotière entraîne de fréquents collages et des déchirures du produit[6],[13].

En 1933, une innovation décisive est expérimentée : l'oscillation permanente de la lingotière. L'idée avait été déjà brevetée par l'américain Cornelius W. van Ranst en 1921, mais aucun essai n'avait validé le concept… et démontré sa pertinence. C'est Siegfried Junghans (de), le discret manager de la Messingwerk Schwarzwald GmbH, un fournisseur de laiton pour la fabrication de pendules à coucou[note 2] qui constate l'apport radical de ce perfectionnement. Il en brevette en 1938 un perfectionnement, sous la forme d'un mécanisme fondé sur une came apte à dissocier l'accompagnement du produit de son strippage[15]. C'est la première machine qui permet la production de métaux de qualité de manière simple et répétable[8].

En 1936, l'ingénieur et homme d'affaires new-yorkais Irving Rossi, convaincu du potentiel de la machine de Siegfried Junghans, acquiert les droits de vente du procédé pour tous les territoires en dehors de l'Allemagne. En 1937, il vend la première machine à la Scovill Manufacturing Co. de Waterbury, une entreprise innovante dans la production du laiton, en particulier dans la coulée continue où elle avait déjà expérimenté le procédé Hazelett. Outre la lingotière oscillante, la machine dispose d'une alimentation en métal liquide particulièrement perfectionnée : la poche de métal se vidange dans un four à induction afin de garantir une parfaite maîtrise de la température de coulée. Ce four est inerté sous pression, afin de pousser le métal en fusion dans un réservoir tampon via un siphon sans entraîner les scories. Ce réservoir tampon, également inerté, est rempli à une hauteur précise afin de maîtriser le débit d'alimentation de la lingotière, qui se fait par écoulement gravitaire via un tube chauffé, la busette[6]. Cette busette permets aussi de traiter un inconvénient de la machine de Junghans : l'essentiel de la solidification se faisant en lingotière, le cœur du produit se solidifie lentement et présente une ségrégation chimique. La busette immergée permet irriguer et de brasser cette zone centrale[8].

Tous ces perfectionnements amènent Irving Rossi à garantir à ses clients une coulée ininterrompue pendant 7 jours. Cette performance est atteinte dès les premiers essais. La coulée continue verticale Junghans-Rossi est alors rapidement adoptée dans l'industrie non ferreuse, avec, en 1951, un total de 12 machines opérationnelles, 5 en Allemagne et aux États-Unis et 2 autres en Grande-Bretagne[6].

Appareil de coulée continue de Benjamin Atha, breveté en 1886.

Appareil de coulée continue de Benjamin Atha, breveté en 1886. Coulée continue de John T. Rowley, brevetée en 1915.

Coulée continue de John T. Rowley, brevetée en 1915. Mécanisme d'oscillation de la lingotière breveté en 1938 par Siegfried Junghans.

Mécanisme d'oscillation de la lingotière breveté en 1938 par Siegfried Junghans.

Essais en sidérurgie (années 1940)

En 1939, après quelques tâtonnements, l'américain Edward Reel Williams brevette une innovation décisive : le soutènement du produit par rouleaux. La solidification n'étant plus cantonnée à la lingotière, la vitesse de coulée et la section des produits peuvent augmenter[16]. En 1942, il s'associe avec la Republic Steel pour construire une machine pilote à l'usine Corrigan-McKinney, à Cleveland, capable de couler des billettes de 100 × 100 mm et des mini-brames de 75 × 215 mm. En 1948, Babcock & Wilcox rejoint ces associés pour construire une autre unité à son usine de Beaver Falls, qui dispose de technologies avancées, comme la régulation automatique du niveau d'acier liquide dans la lingotière et une supervision déportée par caméra[6].

À la fin de la Seconde Guerre mondiale, des industriels visionnaires se convainquent que la reconstruction doit prendre en compte des technologies de rupture. Des essais de coulée continue d'acier sont menés un peu partout dans les pays industrialisés, notamment en Allemagne de l'Ouest (toujours par Junghans) et au Japon où Sumitomo construit dès 1947, à Amagasaki, une machine verticale pour couler des ébauches pleines pour tubes sans soudure[1]. Des recherches assez secrètes sont également menées aux États-Unis (Bethlehem Steel, Republic Steel, Babcock & Wilcox), en URSS et en Grande-Bretagne. Mais le succès bien établi du procédé dans les métaux non-ferreux montre la voie à tous[1],[6].

La fin de la décennie voit les technologies de base se stabiliser et se combiner. Les machines disposent de plusieurs lignes coulant simultanément afin d'augmenter le débit et de garantir la coulée du métal en fusion qui vient d'être élaboré. Junghans chez Böhler, à Kapfenberg, démontre la faisabilité de la coulée d'une grande diversité de sections (mini-brames, billettes rondes et carrées), d'alliages (y compris des aciers inoxydables) et par ses essais de cintrage à chaud, confirme l’avantage des machines courbes. Le four électrique s'impose pour maîtriser finement la température de coulée, tout comme le répartiteur qui distribue le métal entre les lignes et sert de réservoir tampon[1]. Seule l'oscillation de la lingotière ne s'imposera que dans la décennie suivante[note 3],[6].

Le supportage par rouleaux de Edward R. Williams, breveté en 1939.

Le supportage par rouleaux de Edward R. Williams, breveté en 1939.

L'ingénierie succède aux prototypes (années 1950)

En 1949, Junghans construit une installation pilote pour la coulée des aciers à Schorndorf et, en 1950, il s'associe avec Mannesmann pour le démarrage de leur pilote, la CC1 de Huckingen (une machine à blooms verticale à 4 lignes[1]) qui démarre en 1950. En 1952, les chercheurs allemands et autrichiens s'unissent, choisissant en 1956 l’allemand Demag pour constituer l'entreprise Demag-Mannesmann-Boehler, chargée de l'ingénierie[6].

De son côté, Rossi vend sa première machine sidérurgique à Allegheny Ludlum (en) à Watervliet, construite par Koppers et démarrée en 1949. Celle-ci produit des billettes rondes de diamètre 140 mm et des mini-brames de 75 × 380 mm en acier inoxydable. Cette machine, dont il continue à garantir l'efficacité industrielle (minimum 20 t/j), peut être considérée comme la première coulée continue sidérurgique commercialisée pour un usage industriel[6]. En 1950, prenant acte de l'association de Junghans avec Mannesmann, Rossi se lance et fonde, indépendamment, la Continuous Metalcast avec Allegheny Ludlum et Koppers. Peu après, il enregistre ses 4 premières commandes, pour la coulée continue d'aciers alliés (en) : le canadien Atlas Steels à Welland, l'anglais Barrow Steel (en), le suédois Nyby Bruks (en) à Eskilstuna et les Forges d’Allevard en France. Pour accompagner cette mondialisation, il fonde, en 1954, l'entreprise suisse Concast[6].

Ainsi, le début des années 1950 est marqué par la naissance de deux sociétés d'ingénierie concurrentes[note 4], fondées chacune par deux personnalités emblématiques. Associées à quelques partenaires nationaux[note 5], ces deux entreprises marquent le développement de la coulée continue des aciers, qu'elles mènent avec la même détermination que lors de la mise au point avec les métaux non ferreux :

- Junghans avec Mannesmann, rejoint par Demag qui apportera son expertise dans la construction des usines sidérurgiques ;

- Rossi avec Concast, appuyé par British Steel, Marine-Firminy, GHH et, plus tard, Sumitomo, qui mettront en commun l'expérience acquise dans leurs pays respectifs[1].

En 1959, 25 usines dans 12 pays exploitent la coulée continue d'acier, au stade des essais ou de la production industrielle[12]. En 1961, l'Union Soviétique a déjà mis en service 10 installations (en comptant les démonstrateurs et les outils de recherches) et estime que le choix d'investir dans cette technologie au lieu des méthodes classiques est remboursé dans l'année[17].

Adaptation aux aciers non alliés (années 1960)

Jusqu'en 1950, la coulée continue se développe donc essentiellement pour les métaux non-ferreux, notamment l'aluminium. Pendant les années 1950, la technologie s'étend aux aciers alliés (en)[12]. Plusieurs éléments ont dicté cette tendance : les aciers de spécialité sont coûteux et difficiles à recycler : la recherche de la meilleure mise au mille est économiquement stratégique. Par ailleurs, les petites quantités à produire correspondent à la faible productivité des machines d'alors[6]. Enfin, les fours électriques délivrent un flux de métal en fusion plus régulier que les convertisseurs Martin-Siemens qui dominent alors la production des aciers plats au carbone[1].

a : machine verticale ;

b : machine verticale-courbe, cintrage et décintrage sur cœur solide ;

c : machine verticale-courbe, cintrage et décintrage sur cœur liquide ;

d : machine courbe ;

e : machine horizontale.

Mais des raisons métallurgiques interviennent également. Les aciers alliés sont plus résistants à haute température[18], mais surtout les aciers non alliés sont alors souvent coulés « effervescents », c'est-à-dire que les gaz dissous dans le métal lors du soufflage au convertisseur s'échappent pendant la solidification. Bien maîtrisé, le dégazage permet de brasser doucement le métal non solidifié dans le lingot. En coulée continue, le phénomène est un obstacle à l'atteinte d'une productivité compatible avec les volumes de production des aciers classiques, sauf à sacrifier toute notion de qualité. Le « calmage » de l'acier en fusion, consistant à dégazer l'acier en fusion avant la coulée, s'impose. Toute la métallurgie doit alors être repensée : les alliages désoxydés (en) se systématisent et, au cœur de l’aciérie, apparaissent les installations de métallurgie secondaire (de) capables de fournir à la coulée continue un flux continu de métal en fusion à des exigences de qualité croissantes. En amont, la généralisation du four à arc électrique et du procédé LD, qui délivrent l'acier beaucoup plus régulièrement que les convertisseurs Martin-Siemens, favorise également la coulée en continu[6].

La disposition générale de la coulée continue évolue radicalement. Les machines verticales du début, qui ont l'avantage de ne pas imposer une déformation du produit, ne peuvent être que courtes et donc peu productives. Elles sont abandonnées, sauf dans les cas particuliers, comme les coulées rotatives. Les machines horizontales sont pénalisées par les frottements en lingotière. Les machines courbes et verticales-courbes s'imposent alors car elles peuvent être plus longues sans atteindre des hauteurs excessives. Mais déformer le produit incomplètement solidifié est délicat : de 1960 à 1965, 6 méthodes de cintrage ou décintrage sont brevetées, dont celle en clothoïde[6].

Enfin, une série d'équipements annexes se greffe à la machine. Il s'agit essentiellement de répondre aux exigences de propreté métallurgique (injections d’argon, réfractaires, etc.) et de maitriser les sollicitations thermomécaniques (lubrification en lingotière, formes de la lingotière, rouleaux optimisés, refroidissement flexible, etc.)[6]. En 1964, excepté les brames minces, tous les semi-produits sidérurgiques y sont déjà testés avec succès : billettes, brames, blooms, os de chien. La régulation de niveau dans la lingotière se fait alors en jouant sur la vitesse d'extraction, mais la mise en service de machines à plusieurs files rend incontournable la mise au point d'une régulation du débit de remplissage en acier liquide[19].

Dans les années 1960, la question de l'adoption de la coulée continue se pose lors de chaque investissement. Si le procédé a pu produire rapidement les qualités les plus basiques, comme les fers à béton, il n'en est pas de même avec les métallurgies particulières comme les aciers pour roulement, les tôles d'aspect contrôlé ou les produits massifs nécessitant un taux minimal de corroyage. Mais les progrès métallurgiques et technologiques facilitent progressivement son adoption, y compris pour les aciers les plus exigeants. Il reste que son adoption n'est pas sans conséquence pour un complexe sidérurgique, car en supprimant le dégrossissage du lingot en brame ou en bloom, elle suppose l'abandon du puissant laminoir qui la réalise, le slabbing ou le blooming, ainsi que les outils connexes associés aux lingots, c'est-à-dire les fours pits et les parcs gérant leur alimentation. Dans les années 1960, le dilemme du renoncement — irreversible — à la possibilité de couler en lingots s'est posé aux concepteurs d'usines neuves. Le choix de la coulée continue a été à chaque fois un audacieux pari, gagné que par un énorme effort de recherche coordonnée entre tous les métiers concernés par la mise au point de l'outil[1].

Généralisation (années 1970)

| Coulée continue | Coulée en lingot | |

|---|---|---|

| Chauffes | Surchauffe de l’acier liquide : 10 Préchauffage du répartiteur : 35 |

Réchauffage des lingots : 291 (50 % de lingots enfournés froids) |

| Électricité | Machine de coulée : 18 | Fours : 6 Laminoir : 20 |

| Total | 63 | 317 |

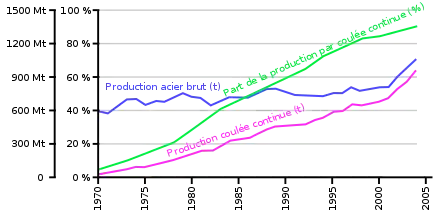

À partir des années 1970, « l'industrie sidérurgique tire enfin le bénéfice des vingt années précédentes d’efforts ». Mais c'est le choc pétrolier de 1973 qui accélère la généralisation de la coulée continue. Parmi ses avantages, les économies d'énergie associées à la disparition de la chauffe nécessaire au laminage du lingot (blooming ou slabbing) sont décisives[1].

La technologie devient un standard dans la production des produits plats sidérurgiques, 10 ans après s'être imposée dans les produits longs. Ce délai illustre « non seulement la différence de complexité entre les deux types de machines et la plus grande difficulté à maîtriser l’exploitation des premières, mais encore l’enjeu financier et technique considérable consistant à arrêter dans une usine intégrée à produits plats le laminoir slabbing, ces risques ne pouvant être valablement assumés qu’à partir d’une technologie […] parfaitement fiable. »

Le rythme de l’adoption de la technologie dépend des contraintes et des opportunités nationales. C'est au Japon, où la production commerciale d'acier non allié avec la coulée continue a commencé dès 1955[20], que la technologie, désormais mature, se développe le plus vite, notamment sur les produits plats[1]. En URSS, un intérêt très vif avait permis d'afficher 85 lignes opérationnelles dès 1968, représentant une capacité de 9,1 Mt/an, soit un quart de la capacité mondiale. Mais la production réelle est faible : 3,34 Mt alors que l’objectif était de couler 10 Mt dès 1965. La généralisation de la technologie y connait alors une pause[21]. Aux États-Unis, les acteurs historiques hésitent à s'engager : la première coulée sidérurgique ne démarre qu'en 1963[20].

La maîtrise métallurgique totale (années 1980 et 1990)

Dans les années 1980, la productivité est améliorée, tant par l'augmentation du débit de coulée que par l'allongement des séquences. Les ultimes problèmes métallurgiques sont progressivement résolus : maîtrise de la qualité de surface, de la propreté inclusionnaire (de), ainsi que des ségrégations, en particulier sur les nuances à haut carbone. Mais la généralisation de la coulée continue ne peut se faire sans développer des configurations spécifiques, aptes à couler les nuances les plus difficiles. Une réflexion intense sur la conception des machines courbes à brames reprend. La machine universelle disparait et plusieurs conceptions coexistent en fonction de stratégies industrielles repensées :

- l'amélioration de la qualité de surface par une formation optimale de la peau solidifiée : la tête de machine redevient verticale, le cintrage et le décintrage étant très progressifs pour ne pas pénaliser la coulée de nuances sensibles aux déformations à chaud ;

- la réduction du coût d'investissement avec une machine courbe à tête basse, qui associe lingotière courbe à faible rayon et décintrage progressif ;

- la production de profilés massifs ou fortement écrouis, issus de brames épaisses (350 mm, voire au-delà) ;

- la suppression du train continu à chaud, en coulant des brames minces (épaisseur d'environ 50 mm)[1].

| |||

| Éléments | Qualité impactée | Phases | |

|---|---|---|---|

| 1 | Poche | Propreté inclusionnaire | Phase liquide |

| Répartiteur | |||

| 2 | Lingotière | Qualité de surface | Phases liquide et solide |

| 3 | Ligne | Santé interne | Phases liquide et solide |

| Oxycoupage / parachèvement | Parachèvement | Phase solide | |

Les sidérurgistes se lancent un nouveau défi : franchir une nouvelle étape dans la coulée d'une section la plus proche du produit final en supprimant le laminage à chaud. Si la coulée de fil et de bandes ne débouche pas sur une réalisation concrète malgré des démonstrateurs très avancés (comme, en France, le projet Myosotis à Isbergues), la coulée de brames minces d'épaisseur 70 à 80 mm, puis 40 à 60 mm, connait un développement industriel significatif. Cette épaisseur est suffisamment faible pour laminer dans la prolongation de la coulée continue, avec un four d’homogénéisation et 4 ou 5 cages de laminage à chaud[1]. La lingotière utilisée est très proche de celle brevetée par Rossi en 1951, mais l'état des connaissances ne permettait pas alors de tirer parti de l'idée.

La lingotière pour la coulée de brame mince de Rossi, brevetée en 1951.

La lingotière pour la coulée de brame mince de Rossi, brevetée en 1951.

L'insuccès de la coulée directe de bande montre que la technologie est devenue mature. En 2018, une rétrospective historique de l'invention constate que peu d'éléments notables sont identifiables après 1990, ce qui illustre la fin de l'époque historique de ce procédé. La technologie a alors bouleversé la sidérurgie[1] :

« Dans les 40 années du développement intensif du procédé, environ 1 750 machines furent mises en service représentant 5 500 lignes de coulées dans 90 pays, alors que la production mondiale d’acier doublait dans le même temps. Le taux d’équipement en coulée continue de la sidérurgie mondiale dépasse désormais 90 %. On a donc assisté à une véritable révolution industrielle affectant toute la profession sidérurgique, développement qui a fédéré d’énormes moyens en compétences et mobilisé des moyens financiers considérables[1]. »

— J. Saleil & J. Le Coze, La coulée continue des aciers

Intérêts et problématiques liés au procédé

Avantages

L'industrialisation de la construction métallique n'a pu se faire qu'à l'aide de produits ou demi-produits standardisés, sinon similaires. Parmi eux les fils, les barres, les tôles ou les poutrelles sont débités à partir d'un produit de grande longueur issu des laminoirs. Pour les industriels les avantages constatés sont évidents :

- processus continu et automatisable, économe en main-d'œuvre et plus facile à planifier que le remplissage, la solidification et le démoulage de centaines de lingots[1] ;

- obtention directe d'un produit à la bonne section : les étapes de slabing et de blomming, qui transforment le lingot en un demi-produit (brame, bloom ou billette) apte au laminage, disparaissent. On peut alors supprimer les laminoirs dédiés à cette transformation (impliquant des frais main-d'œuvre, de mise au mille, d'entretien…), et surtout les « fours pit », dont la consommation en énergie devient insupportable après les chocs pétroliers[1] ;

- mise au mille de l'opération de coulée très inférieure, due à l'absence de masselotte. On obtient des valeurs typiques inférieures à 1 020, contre 1 200[22], voire 1 400 pour les aciers inoxydables[20], avec une production par coulée de lingots. Ce point amène des économies en cascade car il se répercute sur tout l'amont de la filière[note 6]. De manière globale, l'adoption de la coulée continue entraîne une diminution d'environ 15 % des besoins en acier brut pour les produits finis[25].

Problématiques

Les avantages de la coulée continue sont essentiellement liés à la productivité de la machine. Il s'avère par contre que le procédé est beaucoup moins adapté à l'obtention d'alliages complexes, ou à solidification contrôlée.

Au cours des années 1980-1990, un important effort de recherche adapte la production de la quasi-totalité[26] des aciers à la coulée continue, quelles que soient la composition de l'alliage et les exigences métallurgiques du client final. Il faut en effet développer d'autres métallurgies :

- l'oxygène apporté par le convertisseur et dissous dans l'acier liquide doit être supprimé avant la solidification. Le traitement de l'acier liquide doit alors systématiquement intégrer l'étape de calmage, qui consiste à consommer cet oxygène dissous en le combinant sous la forme oxyde. Cette opération est coûteuse et dégrade la propreté de l'acier.

- les contraintes thermiques et mécaniques énormes auxquelles est soumise la peau solidifiée peuvent générer des criques. Si l'une d'elles se propage jusqu'au cœur encore liquide, le métal en fusion s'échappe et coule dans la machine : c'est la « percée », incident redouté par l'exploitant.

- l'acier liquide, en chutant dans la lingotière, entretient des turbulences qui empêchent la flottation des oxydes ou une solidification fine et équiaxe. Des brasseurs électromagnétiques (essentiellement sur les produits longs) ou des lingotières verticales suivies d'une partie courbe (essentiellement sur les produits plats) permettent d'améliorer la qualité.

Parallèlement aux développements métallurgiques, la fiabilité de cet outil extrêmement complexe continue d'être améliorée grâce à une automatisation de plus en plus poussée.

La productivité reste, comme dans toute industrie lourde, un thème de recherche permanent. La coulée continue présente en effet, le handicap d'avoir une productivité généralement plus faible que les outils amont (haut fourneau et convertisseur) et aval (train continu à chaud) : il est donc fréquent de trouver plusieurs installations de coulée continue dans une seule aciérie[3].

Développements

Avec les progrès des automatismes et des matériaux, l'idée initiale de Bessemer de la coulée entre cylindres a fait l'objet de nombreuses recherches dans les années 1980 et 1990. Si le procédé a rapidement été industrialisé avec l'aluminium, son extension à la sidérurgie n'a pas encore débouché de manière industrielle[27], malgré une recherche soutenue et des résultats concrets[28].

Notes et références

- Notes

- L'Atha & Illingworth Co. est un fabricant d'aciers spéciaux qui a fusionné avec 12 autres entreprises du même secteur pour constituer la Crucible Steel Co. en 1901[6].

- La Messingwerk Schwarzwald GmbH, fondée en 1911 pour la production de cuivre et de laiton, s'implique vite dans la fourniture de munitions pendant la Première Guerre mondiale. Mais elle y rencontre des difficultés et c'est le célèbre constructeur de pendules à coucou de Forêt-Noire, Junghans, qui rachète l'usine en 1917 pour sécuriser ses propres approvisionnements. Le Krach de 1929 amène Philipp et Max Wieland à acquérir 90 % des parts en 1931 pour éviter la banqueroute. Les 10 % ne restent aux mains des Junghans qu'à cause de leur expertise dans leur procédé de coulée continue, qui est alors appelé le « procédé Wieland-Junghans »[14].

- Pendant cette décennie, la plupart des machines construites pour explorer le procédé sont à lingotière fixe, comme celle de Bethlehem Steel à Lebanon (1941); de Low Moor Alloy à Bradford (1946), de la BISRA (en) à Londres (1948), du laboratoire Tsniichermet à Moscou (1944); de Sumitomo Metal à Amagasaki (1947), de Schoeller-Bleckmann Stahlwerke (de) à Ternitz (1946), d'Edelstahl Breitenfeld à Mitterdorf (1948), de Böhler à Kapfenberg (1949) et de Holtzer à Unieux (1950)[6].

- Ces deux groupes constructeurs concurrents conserveront cependant un point commun avec MBC (Mannesmann, Böhler, Concast) pour l'exploitation de leurs brevets sur la lingotière courbe[1],[6].

- Associés à Mannesmann-Demag, il y a alors le français FCB et le japonais Hitachi Zosen. Avec Concast, il y a le français Clecim, le japonais Sumitomo Heavy Industries (en), l'allemand SMS et l’anglais Davy Distington. Des entreprises adoptent une stratégie plus indépendante : les américains Koppers (en) et Rokop, l'italien Danieli, le français Dujardin-Montbard-Somenor (ou DMS, spécialiste des machines rotatives) et l’autrichien Voestalpine[1].

- La coulée continue va limiter la quantité de ferrailles disponibles pour le recyclage interne à l'aciérie[23]. Mais l'équilibre entre les quantités de ferrailles disponibles et de fonte nécessaire au convertisseur ne va pas évoluer notablement car, à cette époque, l'évolution du haut fourneau a abaissé le potentiel thermique de la fonte en même temps que la disponibilité des ferrailles[24].

- Références

- Jean Saleil et Jean Le Coze, « La coulée continue des aciers. Un exemple de développement technique où l'étroite coopération entre métallurgistes, constructeurs et exploitants ont été d'une grande fécondité », Matériaux & Techniques, EDP Sciences, vol. 106, no 5, , article no 503 (DOI 10.1051/mattech/2018047, lire en ligne [PDF])

- Jean-Yves Debost et Bernard Réal, Les rapports des industries de la manutention avec l'évolution des processus de production et des moyens de transport dans le cours de l'internationalisation du capital, Université des Sciences Sociales de Grenoble, Institut de Recherche Economique et de Planification, (lire en ligne [PDF]), partie 2, p. 47-64

- Daniel Rivet, L'acier et l'industrie sidérurgique, Paris, Presses universitaires de France, coll. « Que sais-je? » (no 561), , 128 p. (ISBN 2-13-035632-X), p. 42-44

- (en) Patrick T. Summers, Yanyun Chen, Christian M. Rippe, Ben Allen, Adrian P. Mouritz, Scott W. Case et Brian Y. Lattimer, « Overview of aluminum alloy mechanical properties during and after fires », Fire Science Reviews, (DOI 10.1186/s40038-015-0007-5, lire en ligne)

- (en) « Young's Modulus of Elasticity for Metals and Alloys », sur The Engineering ToolBox (consulté le )

- (en) Manfred M. Wolf, Historical Aspects and Key Technologies, The AISE Steel Foundation, (lire en ligne [PDF])

- Brevet US 1908 "Machinery for making pipes continuously from lead", Georges Escol Sellers, 1840

- (en) Luca Marioni, Computational Modelling and Electromagnetic-CFD Coupling in Casting Processes., MINES ParisTech, (lire en ligne [PDF]), p. 2

- Brevet US 3023 "Machine for making pipes of lead or other soft metals", John Laing, 1843

- (en) A. Mascanzoni, J-M. Damasse & G. Hohenbichler, « Estimation du développement de la coulée entre cylindres », allbusiness.com, (consulté le )

- Brevet US 425846 "Casting ingots", Benjamin Atha, 1890

- (en) Antony C. Sutton, Western Technology and Soviet Economic Development 1945 to 1965, Hoover Institution Press, (lire en ligne [PDF]), p. 124

- Brevet US 1209039 "Apparatus for pouring steel and producing ingots, bars, &c.", John T. Rowley, 1915

- (en) « Wieland in Villingen (Metallwerke Schwarzwald) » (consulté le )

- Brevet US 2135184 "Apparatus for continuous casting of metal rods", Siegfried Junghansy, 1938

- Brevet US 2284503 "Apparatus for continuous casting", Edward R. Williams, 1948

- Sutton 1973, p. 127.

- Sutton 1973, p. 126.

- (en) Robert A. Whitman, Mineral yearbook, USGS, (lire en ligne [PDF]), p. 617

- (en) Robert A. Whitman, Mineral yearbook, USGS, (lire en ligne [PDF]), p. 652

- (en) « U.S.S.R. minerals and metals » [PDF], CIA, (consulté le )

- Jean Duflot, Encyclopædia Universalis (lire en ligne), « Sidérurgie »

- (en) B. V. R. Raja & N. Pal, « Indian Sponge Iron Industry-Status, Potential & Prospects », IIM METAL NEWS,

- Olivier C. A. Bisanti, « histoire du four électrique 2 : la carrière industrielle », soleildacier.com,

- « Communications et informations », Journal officiel des Communautés européennes, Communauté Européenne, no C 232, (lire en ligne, consulté le )

- (en) « Historical Review of Continuous Casting », MetalPass, (consulté le )

- Jean-Pierre Birat, « Coulée continue de bandes d’acier », Techniques de l'ingénieur, no 2507, (lire en ligne)

- « Myosotis supprime le laminage à chaud », L'Usine nouvelle, no 2507, (lire en ligne)

Voir aussi

Articles connexes

Liens externes

- (en) Lien vers le site de SteelUniversity.org

- Article sur la coulée continue de fonte

- « Construire Acier », site détaillé sur la production d'acier

- Portail de la production industrielle

- Portail de la métallurgie