Ferronickel

Le ferronickel est un ferroalliage[note 1], c'est-à-dire une matière métallique de pureté variable mais à teneur en fer majoritaire, contenant 20 à 40 % en poids de nickel. Les ferronickels de qualité inférieure, contenant typiquement moins de 15 % de nickel, sont appelés fonte brute de nickel ou nickel pig iron[note 2].

Obtention

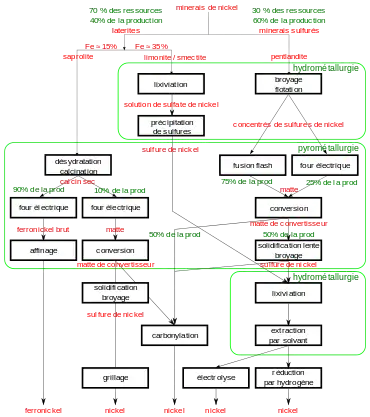

Principes

Le ferronickel est issu du traitement des couches profondes des gisements latéritiques de nickel. Les latérites sont des minéraux complexes issus de la désagrégation des fonds océaniques en péridotite, lorsque ceux-ci émergent à la suite de mouvements tectoniques (cas de la Nouvelle-Calédonie). L'altération de la péridotite (mélange d'olivine et de pyroxène[E 1]) provoque une ségrégation verticale, de la surface du sol à la roche-mère[E 2] :

- de la limonite superficielle, lessivée par les pluies et la végétation, est riche en fer hydraté (goethite) et pauvre en magnésie comme en silice. Elle constitue le chapeau de fer du gisement ;

- des smectites, comme la nontronite, est rencontrée dans quelques gisements (Australie-Occidentale), sous la limonite ;

- des saprolites, comme la garniérite. À l'inverse de la limonite, elles sont riches en magnésie et plus pauvres en fer. Le nickel dissous, qui a aussi tendance à descendre par percolation, enrichi aussi cette couche profonde.

La haute teneur en fer dans la limonite et la smectite pénalise les procédés pyrométallurgiques mais ne pose pas de problèmes aux procédés hydrométallurgiques. À l'inverse, la teneur en magnésie de la saprolite (20 %) rend son traitement hydrométallurgique trop coûteux à cause de la consommation d'acide sulfurique qu'elle induit. Mais sa faible teneur en fer (15 %) permet d'obtenir un ferronickel riche, contenant 20 à 40 % de nickel. Un peu de cobalt est présent dans ce ferroalliage, mais en quantité trop faible pour influencer les clients sidérurgistes[E 3].

Les procédés hydrométallurgiques se concentrent sur l'obtention de nickel pur car la fabrication de ferronickel ne simplifie pas significativement les opérations, pour un produit beaucoup moins rémunérateur. Ainsi, la fabrication de ferronickel se fait essentiellement par voie pyrométallurgique, à partir de saprolite.

Le traitement pyrométallurgique génère du ferronickel à cause de la proximité chimique du fer et du nickel[E 4] :

- les oxydes de fer et de nickel sont, à 800 °C facilement réduits par le carbone par une réaction de réduction directe. L'alumine et la magnésie ne sont pas réductibles à ces températures, l'oxyde de chrome(III) (Cr2O3) et la silice le sont dans une faible mesure, ce qui explique la présence de quelques pourcents de chrome et de silice dans le ferronickel ;

- l'oxyde de fer(II) (ou la wustite), qui est l'oxyde de fer stable à 800 °C, présente une réductibilité proche de celle de l'oxyde de nickel(II) : il n'est donc pas possible de réduire l'un sans l'autre. Bien entendu, le fer n'apportant pas de valeur au ferronickel, on sélectionne les minerais pour limiter au maximum sa présence.

Production au four rotatif et four électrique

.JPG.webp)

Ce procédé consiste en l'association d'un four rotatif de réduction directe avec un four à arc électrique. Il est souvent appelé procédé RKEF, acronyme de Rotary Kiln–Electric Furnace. Mis au point en 1950 en Nouvelle-Calédonie dans l'usine de Doniambo[1], il s'inspire du procédé Krupp-Renn[E 5], un procédé sidérurgique de réduction directe inventé en Allemagne dans les années 1930 qui réalise réduction et fusion partielle dans un unique tambour[2]. Mais l’association du tambour avec un four électrique permet, au prix d'une installation plus coûteuse, de spécialiser chaque outil dans une étape afin de gagner en efficacité. Ainsi, en 2011 la National Development and Reform Commission chinoise recommande l'adoption du RKEF pour le traitement des latérites nickélifères[1].

Le minerai concentré de saprolite alimente les usines. Comme il contient 35 % d'eau, il est d'abord séché dans un premier tambour rotatif (4 m de diamètre et 30 m de long), puis calciné et pré-réduit dans un grand tambour de réduction directe (5 m de diamètre et 100 m de long)[E 5].

Du tambour de réduction directe sort une poudre de minerai de nickel, partiellement réduite. Cette poudre est fondue dans des fours électriques de 15 à 20 m de diamètre et d'une capacité de 100 à 200 tonnes de ferronickel par jour. Cette étape de fusion permet de séparer, par décantation, les oxydes (qui forment le laitier) du fer et du nickel en fusion[E 5].

Production au haut fourneau

Ce procédé historique, courant au début du XXe siècle a été progressivement abandonné.

Pour autant, à partir de 2005, on a vu réapparaître sur le marché la fonte brute de nickel, un ferronickel contenant de 4 à 13 % de nickel (et de 8 à 15 % de nickel lorsque cette fonte est produite au four électriques)[3]. Ce ferronickel pauvre est généralement produit dans une vieille installation sidérurgique amortie mais déclassée à cause de sa petite taille : l'adoption de ce procédé correspond à une stratégie d'opportunité dont la rentabilité ne peut guère être comparée à la construction d'installations neuves[1].

En 2010, ce substitut bon marché au ferronickel produit en Chine représente 10 % du marché de l'extraction du nickel[4]. Cette année-là, un tiers est issu de petits hauts fourneaux (le reste étant issu de fours électriques), à partir de latérites venant d'Indonésie et des Philippines. Cette innovation chinoise est attentivement étudiée par les industriels. Cependant, en , l'interdiction indonésienne d'exportation de minerai de nickel menace cette filière qui s'approvisionne pour moitié dans ce pays[5].

Procédé Krupp-Renn

Le procédé Krupp-Renn est à l'origine un procédé sidérurgique de réduction directe du minerai de fer mis au point par le métallurgiste allemand Friedrich Johannsen dans les années 1930. La première installation est essayée de 1931 à 1933, dans l'usine Krupp[6] de Essen-Borbeck, en Allemagne[7].

Le procédé s'est avéré efficace pour traiter les minerais pauvres à gangue siliceuse. Après la Seconde Guerre mondiale, son utilisation s'est étendue au traitement des minerais latéritiques de nickel[8]. Il a connu un certain succès, avec plus de 65 fours construits dans les années 1930 à 1960 un peu partout dans le monde, avant de disparaître au profit de procédés plus simples et plus compétitifs[6]. Mais les japonais, qui avaient adopté la technologie avant la guerre du Pacifique, ont conservé le savoir-faire pour la production de ferronickel[2].

Au début du XXIe siècle, la fonderie de Nihon Yakin Kogyo à Ōeyama, au Japon, reste la seule usine du monde à utiliser le procédé Krupp-Renn pour la production de ferronickel, avec une production mensuelle de 1 000 tonnes de luppen[9]. C'est aussi la seule à utiliser un procédé de réduction directe à l'extraction du nickel à partir de latérites. Le procédé, considérablement modernisé est revendiqué comme le « procédé Oheyama »[10].

Le procédé Oheyama conserve les avantages du Kruup-Renn, qui sont la concentration de toutes les réactions pyrométallurgiques dans un unique réacteur et l'utilisation de charbon standard (c'est-à-dire non cokéfiable) qui couvre 90 % des besoins énergétiques du procédé. La consommation de charbon n'est que de 140 kg par tonne de latérite sèche, et les Luppen de ferronickel obtenues titrent 18-22 % de nickel, ce qui les rend compatibles avec une utilisation directe par la sidérurgie[11].

Production par carbonylation

Le procédé de Mond consiste en la carbonylation de l'alliage de cuivre-nickel issu du convertisseur affinant la matte de nickel (procédé Manhès-David). C'est une des dernières étapes de l'affinage de la matte de nickel[E 6]. Bien que l'affinage retire à la matte la quasi-totalité du fer, il en reste généralement 1 à 2 %. Or la carbonylation du fer en pentacarbonyle de fer Fe(CO)5 se produit en même temps que celle du nickel en tétracarbonyle de nickel Ni(CO)4. Il est alors possible de récupérer les deux métaux en décomposant le mélange gazeux de carbonyles de nickel et de produire des boulettes de ferronickel. Mais ce procédé, s'il est géré différemment, peut aussi produire un nickel très pur, plus rentable : il reste par conséquent assez marginal dans la production de ferronickel[E 7].

Utilisations en sidérurgie

À l'instar de tous les ferroalliages, le ferronickel est utilisé dans les aciéries comme addition à la métallurgie en poche pour l’élaboration d'alliages riches en nickel (Inconel, cupronickels, Invar, etc.).

Notes et références

Notes

- Un ferroalliage est une matière et non pas un matériau. Pour les alliages de fer et de nickel, au sens métallurgique du terme, voir alliage de fer et de nickel.

- La fonte brute de nickel est donc au ferronickel ce que le spiegeleisen est au ferromanganèse.

Références

- (en) Frank K. Krundwell, Michael S. Moats, Venkoba Ramachandran, Timothy G. Robinson et William G. Davenport, Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals, Elsevier, , 610 p. (ISBN 978-0-08-096809-4, lire en ligne)

- p. 39

- p. 3-5

- p. 5 ; 8

- p. 51

- p. 51-53

- p. 610

- p. 274-275

- Autres références

- (en) Mingjun Rao, Guanghui Li, Tao Jiang, Jun Luo, Yuanbo Zhang et Xiaohui Fan, « Carbothermic Reduction of Nickeliferous Laterite Oresfor Nickel Pig Iron Production in China: A Review », The Minerals, Metals & Materials Society, vol. 65, no 11, , p. 1573-1583 (DOI 10.1007/s11837-013-0760-7, lire en ligne)

- (en) Akira Kudo, Japanese-German Business Relations : Co-operation and Rivalry in the Interwar, Routeledge, , 304 p. (ISBN 0-203-01851-6 et 0-203-11623-2, lire en ligne), p. 89-108

- (en) Conee Orsal, « Nickel Pig Iron: A Cheaper Nickel Alternative », Born2Invest,

- (en) « A breakthrough in China, another blow for Sudbury », The Globe and Mail,

- (en) Robert Cartman, « Nickel pig iron - A long term solution? », Hatch,

- (en) E. N. Iarkho, The Great Soviet Encyclopedia, 1970-1979, 3e éd. (lire en ligne), « Krupp-Renn Process »

- [PDF] (en) Feasability of the Krupp-Renn process for treating lean iron ores of the Mesabi Range, U.S. Department of Commerce, (lire en ligne), p. 4-5

- (en) J. Mach et B. Verner, « Czechoslovak Experience with the Krupp-Renn Process », UNIDO,

- (en) Shigenobu Yamasaki, Masato Noda et Noboru Tachino, « Production of Ferro-Nickel and Environmental Measures at YAKIN Oheyama Co., Ltd. », Journal of The Mining and Materials Processing Institute of Japan (MMIJ), (DOI 10.2473/journalofmmij.123.689, lire en ligne)

- (en) Matsumori Watanabe, Sadao Ono, Haruo Arai et Tetsuya Toyomi, « Direct reduction of garnierite ore for production of ferro-nickel with a rotary kiln at Nippon Yakin Kogyo Co., Ltd., Oheyama Works », International Journal of Mineral Processing, vol. 19, , p. 173-187 (DOI 10.1016/0301-7516(87)90039-1, lire en ligne)

- (en) Haruo Arai, « Ferro-Nickel Smelting at Oheyama Nickel Co., Ltd », Journal of the Mining and Metallurgical Institute of Japan, vol. 97, , p. 792-795 (DOI 10.2473/shigentosozai1953.97.1122_792, lire en ligne)

Articles connexes

- Ferroalliage

- (16) Psyché, un des dix astéroïdes les plus massifs de la ceinture d'astéroïdes, dont le diamètre dépasse 200 kilomètres et qui est presque uniquement composé de ferronickel.

- Portail de la chimie

- Portail des sciences des matériaux

- Portail de la métallurgie