Sabot (chaussure)

Un sabot est à l'origine une chaussure réalisée en creusant un morceau de bois pour que le pied puisse s'y glisser. Il est fait d'un seul tenant. La discipline s’appelle le sabotage, et le métier, le sabotier.

Pour les articles homonymes, voir Sabot.

Dans ses conceptions modernes, bien des matériaux remplacent en partie ou en totalité le bois, avec une grande variété de sabots, des plus luxueux aux plus simples, des plus esthétiques par leurs formes ou leurs dessins aux plus spécifiques et pratiques dans certains usages.

Le sabot est apparu entre 1480 et 1520 et a connu un développement rapide dans les populations de la France du Nord, de l'Ouest, de l'Est, en Bretagne, en Flandre et aux Pays-Bas, dans les pays rhénans et mosellans, dans les Alpes occidentales (Vallée d'Aoste), se diffusant sur la façade du Nord-Ouest de l'Empire romain germanique jusqu'au Danemark.

Linguistique

Le terme « sabotte », dans le sens de « chaussures », apparaît assuré dans la langue française au XVIe siècle. Que les lointaines origines des mots associés au sabot soient méconnues n'est qu'un détail, mais la pluralité des sens anciens rend impossible de fixer avec précision la date de naissance du sabot. Son origine avant les Temps modernes reste en partie obscure.

- Le mot sabot provient, selon les linguistes, de l'ancien français sabot ou çabot, terme du XIIe siècle. Au delà, il provient de la combinaison de savate et de l'ancien français bot, masculin de botte, c'est-à-dire une chaussure montante. Savate proviendrait de l'arabe sabbat, qui désigne une danse bruyante, tournoyante ou en toupie. En tous cas, l'italien Ciabatta et l'ancien provençal sabata sont des formes attestées. Un sabot bien fixé au pied ou une savate permettent d'accomplir des danses rituelles, fort savantes et tournoyantes. Il est aussi évident que la marche heurtée comme la danse sur une surface dure génèrent des chocs audibles, ce qui a engendré un synonyme par onomatopée, esclot, esclomp, sclump[1]. Le sabot se nomme encore en occitan « esclop », en arpitan « ècllop » ou « èscllop », en néerlandais « klomp », en allemand « Klump », en francique rhénan « Klumbe », en alsacien « Klumpe », en breton « botoù koat » (chaussures de bois), en suédois « klompa[2]. Le sabbat mythique des sorcières est bien une danse bruyante[3]. Sabot ou Çabot a aussi désigné longtemps une toupie actionnée par une ficelle, puis prenant un usage technique, il a désigné une pièce de bois qui, placé opportunément devant et sous les roues, transforme le roulage circulaire en traînage rectiligne.

Le verbe saboter en ancien français tardif du XIIIe siècle signifie « heurter ». Il prend d'ailleurs le sens de secouer en français entre le XVIe et le XVIIIe siècle. L'occitan sabar, qui veut dire frapper sur le bois pour en détacher des morceaux, vient du mot saba, « sève », car le sens premier est frapper sur le bois à la montée de la sève pour en détacher l'écorce[4] (une comptine très répandue accompagnait cette opération, pratiquée par les enfants pour fabriquer des « trompettes » en écorce). Le verbe est très proche de l'ancien français. Dès 1838, saboter prend son sens actuel, saboteur étant employé depuis deux ans[5]. Le mot sabotage qui n'apparaît qu'en 1842 est vulgarisé par le dictionnaire de Pierre Larousse après 1880. Le sabot deviendra le symbole des anarchistes. D'après la tradition des typographes, le mot sabotage viendrait du fait qu'un vieux sabot était accroché dans les ateliers d'imprimerie, et on y jetait les caractères de plomb déformés ou inutilisables pour une raison ou pour une autre[6].

François Villon est le premier à utiliser le terme sabot, en 1461, dans sa Ballade de la Grosse Margot, qui parle d’un quartier mal famé de Paris, dans la Cité. Un peu plus tard, Rabelais cite cette nouvelle chaussure dans Pantagruel (chap. XXII) : Panurge, le professeur de Pantagruel, décrit les sabots portés par la dame de ses pensées. Et la coquette héritière Anne de Bretagne, épouse successive de deux derniers rois Valois de France, Charles VIII et Louis XII témoigne de ce premier essor populaire par son sobriquet. Cette reine de France, était surnommée par les impertinents Parisiens « la duchesse en sabots ».

En néerlandais, le sabot (klomp) apparaît pour la première fois dans un recueil de proverbes hollandais et flamands réunis par Joannes van Doetichem, en 1577. La première corporation hollandaise de sabotiers naît à Amsterdam en 1651. Il ne faut pas confondre le sabot, dans lequel le pied est enfermé, avec d’autres protections anciennes du pied, ouvertes celles-là ; telles les patins, semelles et mules en bois. Celles-ci servaient de protection de la chaussure, sur laquelle elles étaient sanglées, contre l’humidité ou la poussière. En Hollande, ces ancêtres des sabots s’appelaient « stillegang » assurant expressément la marche silencieuse. En fait, elles ont précédé nos galoches en caoutchouc apparues au XXe siècle. Il s’agissait de patins ou de semelles avec un contrefort, fixés au pied par une sangle de cuir. Les « stillegang » sont cités, pour la première fois dans un acte aux archives de Leiden en 1429. En Suisse centrale, on vendait à cette même époque des « Urnerböden » (traduisez : les semelles du canton d’Uri).

Une conclusion s’impose, selon R. Huysecom : le sabot proprement dit ne fut pas porté avant le début du XVIe siècle[7]. Selon d'autres chercheurs médiévistes, la chaussure tout en bois, donc le sabot au sens moderne, pourrait être connue comme une curiosité de danseur ou limité à des emplois discrets, dans des contrées disposant du savoir-faire de fabrication depuis une probable invention technique au XIIe siècle. Son emploi comme chaussure populaire n'a pris un réel essor que du temps d'Anne de Bretagne. Les dénominations précises sabots, sabotines, sabotiers, saboterie, sabotage, sabotière n'auraient été fixées que plus tardivement.

Choix du bois

Les sabots sont taillés à partir d'un bloc de bois vert. Le bois sec est trop cassant, il se fend tout de suite. Le bois vert a une meilleure ouvrabilité[8].

Les essences utilisées varient selon les régions, la résistance et la qualité recherchée du sabot. Les essences suivantes ont été utilisées : hêtre (le premier des matériaux dans le Douarnenez[8]), bouleau, peuplier, aulne, noyer, érable, orme (les marins bretons ont demandé des sabots en orme, bois résistant à l'eau[8]), tilleul, saule blanc, pins (collet)[9]. On fait avec le marronnier d'Inde « des sabots encore meilleurs que ceux d'aulne et de bouleau[10] » ; les sabotiers paient le bouleau au « même prix que l'aulne et même ils le préfèrent[10] » ; les sabotiers, les menuisiers et les tourneurs font grand usage de l'aulne « parce qu'il a la texture fine et serrée qu'il est d'une belle couleur et se travaille bien[10] » ; le sabot de saule vaut un peu mieux que celui de peuplier blanc et ce dernier l'emporte sur celui des autres espèces de peuplier[10]. Le châtaignier ne vaut rien pour cet usage[8]. On utilisait des spécimens en section inutiles pour le charronnage ou la menuiserie, et certains bois impropres pour le sabotage servaient au tournage sur bois.

Presque partout dans les plaines de la France, on utilisait le bouleau, le peuplier noir, mais aussi et surtout le hêtre dur et solide comme dans les pays montagnards, en Bretagne, en Ardenne belge ou dans l'Est de la France. Les bateliers de la Loire, en particulier, préféraient les sabots en peuplier ou en saule réputés moins glissants[11].

En Ardenne belge, pour éviter que les sabots n'aient un poids excessif en raison de l'utilisation de cette essence, on réalisait des sabots ouverts (cou-de-pied découvert) et taillés assez fins, par opposition aux sabots couverts en peuplier fabriqués en France, non loin de là, et dans d'autres contrées (voir illustrations). Ces sabots de peuplier, bois tendre et léger, étaient assez sensibles à l'usure et étaient donc parfois ferrés. L’orme, dont les surfaces étaient moins glissantes que les autres essences, le frêne, ou le pin sylvestre dans les Vosges étaient également fréquemment utilisés.

En Flandre et en Hollande, les habitants appréciaient les sabots couverts en bois léger, essentiellement en saule et en aulne, parfois en bouleau. Le bois de saule, léger et mou, pouvait par sa tendresse incruster dès un premier usage de fins gravillons formant ainsi une semelle antidérapante, on pouvait ainsi marcher sur la glace sans glissade ! La grande légèreté des sabots d'aulne et de saule n'effaçait pas leur capacité d'absorber l'eau ainsi qu'à la garder. Le bouleau, léger, bon marché, était recherché pour sa solidité et sa résistance ; il était un peu froid en hiver et frais en été, ce qui en faisait de bons sabots d'intérieur.

Le noyer et les bois fruitiers comme le pommier, le poirier et le cerisier, permettaient partout d'obtenir les meilleurs sabots, voire des sabots de luxe, légers et finement décorés. L'érable et son bois léger permet aussi la réalisation de sabotines.

En Bretagne, le sabot était beaucoup fabriqué, surtout dans les régions forestières (Camors, Fougères). Ces chaussures de bois étaient le chaussant de la majorité ; les personnes riches portaient des galoches et des chaussures. Ils étaient fabriqués en hêtre, mais aussi en frêne, merisier ou peuplier. Le frêne donnait des sabots résistants et le merisier des sabots vernis pour les dames.

Fabrication

.jpg.webp)

Les hommes qui fabriquent des sabots sont appelés sabotiers. Encore au siècle des Lumières, des sabotiers travaillent au sein des forêts à proximité des coupes et vivent dans des huttes ou loges où sont installés leurs modestes ateliers. Ces cabanes rudimentaires disposent d'ouvertures au sommet pour l'évacuation de la fumée. Cette industrie forestière disparaît progressivement avec le désenclavement routier : les sabotiers s'installent dans les villages voisins ou migrent vers les villes.

À partir de 1854, le terme de saboterie s'impose pour désigner les modes de fabrications artisanales ou industrielles des sabots[12]. La mécanisation des saboteries intervient après la Grande Guerre.

Pays-Bas

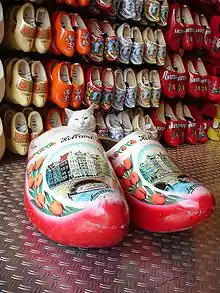

Les sabots sont généralement faits de peuplier et de saule. Les connaisseurs considèrent les sabots comme une chausse de pied chaude et sûre. Traditionnellement, les sabots sont peints dans une couleur jaune, parfois avec des décorations simples qui varient d'un endroit à l'autre. Souvent, les décorations rappellent les lacets, comme si on voulait faire ressembler le sabot à une chaussure. Pendant la semaine, les gens portaient habituellement des sabots non peints. À l'église, c'était différent: les sabots des hommes étaient peints en noir et les sabots des femmes étaient laqués avec un motif floral. Les sabots de l'industrie des souvenirs sont souvent peints avec des moulins à vent ou des tulipes. Il y avait aussi des sabots avec des pointes métalliques attachées sous le sabot, avec lesquelles on pouvait marcher sur la glace sans glisser. Beaucoup de sabots (ornementaux) sont faits pour l'industrie du souvenir, non seulement en bois mais aussi, par exemple, en faïence bleue de Delft.

Ardenne belge

Les sabotiers ardennais étaient autrefois spécialisés : les planeurs façonnaient l'extérieur du sabot et les creuseurs réalisaient l'intérieur[13].

Le bois était toujours travaillé vert. Le retrait ou rétraction du bois comptait pour la pointure. Le maintien du sabot se faisait avec une lanière, ou bride, généralement en cuir.

Une première ébauche grossière était donnée par le sabotier, ou, plus fréquemment, par de jeunes apprentis. Ce travail était réalisé à la hachette de sabotier[14] et à l'herminette, outil à lame recourbée et à manche court. Dès ce moment, on déterminait le sabot droit du gauche (écorce à l'intérieur du pied). Le cœur était soigneusement enlevé pour éviter que le sabot ne se fendille en séchant. Sur l'établi du « tailleur », le sabot prenait forme grâce au paroir, plutôt appelé plane en Belgique. Il s'agit d'une grande lame amovible permettant de finaliser l'ébauche. Le talon était fignolé à l'aide d'une talonnière puis l'extérieur du sabot était lissé au racloir, généralement un morceau de vieille lame de scie dont on aiguisait le dos.

Puis venait l'intérieur, réalisé par le creuseur. Après avoir calé les sabots sur son établi, nommé « coche » en français (cotche en wallon), il se servait, pour évider le sabot, d'une gouge, puis d'une vrille (ou amorçoir, ou encore tarrière) et de cuillers de différentes tailles. Pour dégager la semelle sur sa face intérieure et pour l'aplanir, il utilisait le boutoir. Les ruines et la grateresse permettaient de parfaire les contours intérieurs. La pointure était vérifiée à l'aide d'une pige. Dans certains lieux, le séchage sur un séchoir à claies suspendu sur un feu de copeaux donnait la couleur au sabot. Ailleurs, pour les sabots de cérémonie, on utilisait une teinture. Le fleuriste réalisait la finition de ces sabots (appelée fleurissage) à l'aide de rainettes. Les dessins ou motifs étaient appelés fleurs, même s'ils représentaient tout autre chose. Puis venait éventuellement le vernissage. À deux, les sabotiers fabriquaient normalement par jour 25 paires de sabots préalablement ébauchés et non fleuris.

En Ardenne, la fabrication de sabots commença au début du XIXe siècle, initiée très probablement par des déserteurs français fuyant la conscription napoléonienne. Cette activité se développa considérablement au cours de ce siècle et au début du siècle suivant. À titre d'exemple, en 1910, année de la production maximale en temps de paix, 70 % des hommes adultes du village de Porcheresse fabriquaient des sabots, à temps plein ou à temps partiel[15]. Après la Première Guerre mondiale, les premières machines apparurent dans la région. Elles se perfectionnèrent progressivement, mais ne furent utilisées que dans peu d'endroits, comme à Awenne. À la fin, on utilisait généralement des machines à copier : un sabot terminé était placé d'un côté de la machine ; le sabotier en suivait les contours avec une tige métallique. Cette tige était couplée à une fraise qui reproduisait sur une pièce de bois, grossièrement tournée au préalable, les formes du sabot utilisé comme modèle.

Haut-Perche dans l'Orne

Louis-François Pinagot né en 1798 et mort en 1876 est un modeste sabotier de la Haute-Fresne, près de la forêt de Bellême, dont l'historien Alain Corbin a tenté de reconstituer la vie[16]. Faisant appel aux experts des trois petits musées du sabot perchois, l'auteur a décrit l'état de l'art sabotier vers 1840.

Les sabotiers du canton de Bellême travaillent un bois vert[17]. L'essence la plus demandée par le marché est le hêtre, accessoirement le bouleau. Le sabotier Pinagot tire l'ébauche d'un sabot d'une bille ou pelote de hêtre. Le tronc est divisé en quartier au moyen d'un coin, large de 12 à 15 cm et de faible épaisseur. Le cœur du bois est évité pour que le sabot ne se fende pas en séchant. Le sabotier a deux établis qui se font face dans sa loge. Cette loge ou atelier à son domicile villageois est éclairée et toujours chauffée par un feu de bois de copeaux afin de fumer les sabots. Le premier établi sert à ébaucher et à parer l'extérieur du sabot, le second établi permet de l'immobiliser pendant le creusage.

Trois temps, celui du tailleur, du creuseur et du pareur, représentés ici par le même artisan, pour la fabrication des lourds sabots couverts, à coussins ou à brides couvrantes se distinguent traditionnellement :

1. Taille : bûcher consiste à donner à la bûche l'apparence d'un sabot. En neuf coups de doloire sur le billot, avec les gestes mesurés d'un maître sabotier, l'extérieur est dégrossi et la semelle relevée[18]. Les cambrures sont esquissées avec l'herminette (l'assot) à lame courbe et à tranchant perpendiculaire à l'axe du manche.

2. Creuse, étape toujours délicate : le sabot ébauché est fixé à la creuse du second établi. La vrille (vreille) commence le trou dans la partie découverte. Puis un trou oblique est percé dans la partie couverte. Les deux cavités sont agrandies par des cueillères tranchantes, puis réunies en faisant éclater le bois des interstices. Le creusement de l'avant du sabot est amorcé jusqu'atteindre le pointure à un pouce en retrait[19]. La rouanne, lame métallique courte et recourbée, encastrée dans un manche en bois, assure la première finition par un râclage de l'intérieur du sabot.

3. Parage : À l'aide d'un paroir, longue lame munie d'un crochet de fer à l'extrémité opposée au manche qui est fixé par un anneau à l'établi, la semelle est dressée, les bords façonnés, ainsi que le dessus et le talon. Une paire de sabot est assemblée. Une paire de sabot est formée et marqué d'un même signe identifiant. La finition gomme les aspérités extérieures au paroir, intérieures à la rouanne, puis un arrondissement des angles encore saillants est mené au dégageoir. La décoration peut être sommaire, avec un marqueur identitaire enjolivé, pour des sabots d'usage quotidien ou compliquée à l'envi[20]. Une percette forant un trou permet d'assembler la paire avec un lien.

La durée du séchage à l'abri du vent, des courants d'air ou des chocs thermiques dans la loge perpétuellement chauffée est estimée entre trois et cinq mois. Des sabots peuvent perdre la moitié de leur masse et réduire en volume et en dimension. mais cette perte dimensionnelle est estimée préalablement par le maître sabotier. Les sabots secs sont vendus aux marchands plus souvent qu'à une clientèle locale recherchée.

Montagne vosgienne

Le sabotier est encore souvent durant l'entre-deux-guerres essentiellement un paysan en bonne saison et un sabotier en morte saison agricole, ainsi les cultivateurs-sabotiers Sonrel de Coinches et de Saint-Léonard. Les outils affûtés avec minutie à la meule et ses procédés artisanaux le prouvent[21]. Quatre opérations sont distinguées traditionnellement dans la vallée de la Haute Meurthe : obtention de la prime ébauche, le façonnage de l'ébauche, l'évidage et la finition intérieure et extérieure du sabot, opération de plus en plus précise et fine, en dehors de la décoration et du perçage, de l'assemblage par paires et de la mise en rang à la baguette.

1. Le sabotier (lo sabotié) choisit les parties des troncs allant jusqu'aux premières branches. Celles-ci sont coupées en portions cylindriques, de façon que la hauteur corresponde à une longueur ou pointure de sabots, soit 20-35 cm. Ces blocs ou rondelles sont mesurés en pouces ou en fractions de pouces, puis classés. Les blocs sont divisés en quartiers avec des coins et une masse. Les quartiers sont d'abord taillés avec la hachette du sabotier (enne hetca) sur un bloc de bois très épais et massif, le billot (lo butca), qui est maintenu par des dispositifs de calage à l'aide de trois pieds si l'effet d'inertie de sa taille et son enfoncement n'est pas suffisant.

2. La forme se dégage de façon grossière car la hachette a un taillant large. L'emploi de l'herminette (enne hwé) donne une ébauche aux contours réguliers. Le façonnage externe est réalisée ensuite au paroir (lo pyan), qui est un sabre ou une grande lame coupante fixée à une extrémité par un anneau sur l'établi nommé la chèvre (lè tchieve) et muni à l'autre extrémité d'une poignée de manœuvre. L'herminette permet de réaliser les premières incisions sur la semelle, elle préfigure le talon, et amorce la cavité sur le dos.

3. Le creusage est réalisé sur un autre établi évidé en son milieu (la coche, lo foroé). Il est possible d'y coincer avec des coins de chêne les deux sabots ébauchés. Le sabot droit se place à gauche, le sabot gauche à droite. Les parties supérieures de l'ébauche sont creusées en deux endroits avec la tarière (li uvyo). Les trous sont agrandis avec la gouge (la cuillère, lè los). La percée vers l'avant est réalisée avec la tarière, puis agrandie par des cuillères de calibres différents. La cavité arrière est creusée puis façonnée avec un outil adapté le boutoir (le botoé). Le logement de l'avant-pied est creusé avec finesse par la rouanne.

4. Les arêtes vives sont abattues au débordoir, véritable double rasoir, parfois confectionné de bric et de broc avec deux vieux rasoirs. L'extérieur est lissé au racloir, qui n'est souvent qu'un morceau d'une vieille faux. Des couteaux aux tailles variées permettent de rajouter des fioritures décoratives. Un bon sabot tapoté sur la semelle fait ressortir une belle sonorité à l'oreille placée sur la cavité.

Chaque paire de sabot est unie par un bout de fil de fer car chaque sabot est percé sur le côté interne d'un petit trou à l'aide d'une percette.

Finissage : Le sabot terminé était séché semelle vers le haut, en été au soleil, durant une pleine journée ou semelle vers le bas, en hiver sur le four. La plupart des sabots sont noircis avec du noir à sabots. L'ultime conditionnement est la mise en paquet, assemblage d'une douzaine ou d'une dizaine de paires de sabots à l'aide d'une longue baguette de bois. Facilement rangées dans un appentis, les paires de sabots sont livrées aux marchands, distribuées au colporteurs ou vendues par le sabotier.

Alsace à la Belle Époque

Freddy Sarg, pasteur, chercheur ethnologue alsacien, a fait témoigner le sympathique Jean Fuhrer qui avait dirigé un atelier de sabotier (e Klumpemacher) avant les années de la Libération à Ribeauvillé et la concurrence de la botte en caoutchouc[22].

La prime opération à la hache (e Beijl) ne concernent occasionnellement le sabotier changé par nécessité en bûcheron. Puis à l'aide de la scie de bûcheron (e Halbmondsag) qui a une lame en demi-lune et une poignée à chaque bout, s'effectue la découpe des troncs en rondins de rolle (Roll), dont le diamètre mesure entre 20 et 40 cm.

Les troncs sont achetés lors d'une vente aux enchères, les rondins sont en hêtre encore mouillé, cette qualité du bois facilite le travail de creusage. Les rondins sont fendus en cinq à six quartiers ou bûches, puis éventuellement dégrossis avec la hache à un seul biseau (a Holzschueaxt) du sabotier[23].

La taille du sabot à réaliser était estimée à vue d'œil (s'Auemass). Les pointures des sabots s'expriment en pouce, de 6 pouces (16 cm) à 12 pouces (32 cm), un pouce (e Zoll) correspondant à 27 mm. Jean Fuhrer distingue six étapes dans la fabrication d'une paire de sabot qui, à l'atelier (a Holzschuebüedig), peut durer de 60 à 90 minutes.

- 1. Parties cruciales du dégrossissement, la reconnaissance du sens du bois est obligatoire pour réaliser le sabot et le repérage du côté précis où la microfente peut engendrer une fente au moment du séchage du sabot est aussi capital.

- 2. Le sabotier s'assied à l'établi (de Schniedbock) pour former la pièce. Il utilise un sabre ou couteau ( Holzschuemachersawel) fixé à l'établi[24].

- 3. Évider et creuser la sabot demandent, comme la précédente étape et les opérations ultérieures, des instruments très aiguisés, méticuleusement affutés. Des mèches à forer (a Abohrer) les trous puis des sortes de forêts cueillères (a Leffelbohrer) accomplissent l'évidement de plus en plus précis et fins.

- 4. La finition avec un instrument adapté (e Ruehn) fait disparaître les rugosités du bois, mais il faut se méfier des échardes qui arrachent le bois. On utilisait pour l'extérieur du sabot un râcloir externe (e Schabiese) et à l'intérieur un racloir interne (e Stossiese).

- 5. La décoration est souvent sommaire avec des cannelures (Faldele) qui rompent la monotonie du dessus du sabot.

- 6. Le séchage dure cinq heures, les sabots placés sur des lattis de bois dans une chambre chauffée par les déchets de la fabrication. Après cette ultime opération, le sabot (e Holzschue) pouvait être vendu.

Il va de soi que les sabots n'étaient jamais mis pieds nus, mais avec des garnitures intérieures chaussonées (Sockastopferei). Il s'agit de chaussons tricotés sous forme retournée puis foulés, que réalisent en laine la chaussonnerie industrielle Amos. Ils pouvaient être recouverts d'une doublure en flanelle pour les plus chers.

Vallée d'Aoste

Les sabots (appelés en patois ayassin "Tsôques") représentent les chaussures traditionnelles au Val d'Aoste, où les sabotiers ayassins sont les plus renommés. Ils utilisent surtout le bois d'arolle. M. Borbey d'Aoste a introduit la production automatisée au XIXe siècle, mais la demande a baissé par la suite. La production actuelle se caractérise principalement par les Soquins, des petits Tsôques vendus comme souvenirs pour les touristes.

L'établi typique est appelé Cartchôt à Ayas, où le sabotier creuse le tronc pour couper deux morceaux bruts qu'il travaille ensuite jusqu'à obtenir le produit final. Le travail est accompli principalement à l'aide d'une hache, appelée Piolet. Le processus par lequel le sabotier façonne les morceaux est appelé Échapolà. Par un instrument appelé Travéla, il creuse le bois pour obtenir un trou à façonner ensuite à l'aide d'une Lènguetta, un petit ciseau.

La partie extérieure est réalisée à l'aide de l'instrument caractérisant les sabotiers d'Ayas, le « couteau à deux mains » (en patois, « Coutèl de dove man »). Afin de rendre les sabots plus résistants, du fil de fer est passé sur le cou à l'aide d'une petite scie à métaux appelée Resséón di tsôque.

Usages et utilités

L'utilisation des sabots est bien souvent associée aux zones rurales. Ce sont les paysans qui en faisaient le plus grand usage avant 1880.

Les montagnes densément peuplées également entre Loire et Rhin, ont plus longtemps préservé savoir-faire et mode de vie. Il est toutefois caractéristique que des contrées également paysannes, comme les îles britanniques, n'aient pas connu dans la culture populaire le sabot d'une seule pièce en bois, mais plutôt la galoche en cuir et à semelle de bois d'aulne ou de sycomore très commune dans le nord de l'Angleterre et au pays de Galles.

Un sabot n'était pas porté à même le pied, mais il était garni de foin à armature de paille tressée en hiver, aéré par de la fougère en été, voire parfumé de fleurs et de substances végétales odorantes. Les matières de rembourrage ont très vite remplacé les végétaux. Pour un meilleur confort, on pouvait utiliser des chaussons spécialement adaptés, faits de feutre, de laine foulée, de peaux de moutons avec laine préservée. On pouvait chausser sans prendre froid le sabot adapté à une tâche précise. Une fois cette tâche achevée, les pieds, toujours dans les mêmes chaussons, préservent une douce impression de confort radicalement différente des contraintes de contact ou de resserrement lors de l'enfilage de bottes ou le port de chaussures.

Le bois et l'essentiel des matières rêches ou douces et aérées qui entourent le pied dans le sabot sont des isolants thermiques idéaux. Le bois est aussi un isolant électrique. Le sabot épais protège ainsi des chocs, des courts-circuits, des brûlures, des surfaces humides et froides. C'est pour ces motifs que les sociétés sidérurgiques belges achetaient de grandes quantités de sabots pour leurs ouvriers. Ils constituaient en quelque sorte les premières chaussures de sécurité. Les prisonniers de guerre, comme les déportés vers les camps de travail nazis, marchaient en sabot dans la boue parfois putride[25]. Le sabot tient le pied à l'abri de l'eau à faible hauteur, de la boue, du fumier ou de la neige en faible couche.

Si les sabots usagés ou grossiers sont quotidiennement portés dans les dépendances de la ferme ou dans la maison, pour le nourrissage des animaux, l'entretien des lieux ou la sortie vers le jardin et les communs, le beau sabot sert à marcher au propre en dehors du domaine ou à se rendre en ville ou un lieu proche à l'extérieur de chez soi. Les vieux souliers étaient préférés pour le labour, car les terres argileuses collent à la semelle de bois. Les souliers s'imposaient pour les marches longues et rapides.

Il est commun d'estimer qu'un campagnard usait trois paires de sabots par année, c'est pourquoi une famille prévoyante en avait plusieurs paires d'avance. Comme un sabotier artisanal pouvait assurer 6 à 7 paires par jour, exceptionnellement dix, sa production ne pouvait pas dépasser 50 à 60 paires par semaine. Les marchés aux bestiaux hollandais, par exemple celui d'Utrecht ou de Gouda, ont longtemps reçu le marchand de sabot, surveillant une centaine de paires de klompen de bois neuf et jetant négligemment sur une pile croissante les sabots usés que lui laissaient ses clients repartant chaussés de neuf et contents. Le recyclage en bois de chauffage était alors une banalité.

Pour éviter une usure trop rapide de la semelle, les sabots étaient parfois ferrés ou garnis de clous, cette dernière technique éliminant du même coup le risque de glissade. On bridait certains sabots, en recouvrant le cou-de-pied par une bande de cuir clouée qui assurait une fixité du pied à la chaussure de bois. Pour les sabots courants, ces brides étaient grossières et provenaient souvent de morceaux de cuir récupérés ça ou là, mais pour les sabots d'apparat, elles pouvaient être finement ouvragées.

Les sabots pouvaient être munis de divers accessoires. On fabriquait des sabots-bottes avec montants en toile de voile huilée en Bretagne pour les marins, ou à montants métalliques en Lorraine, pour travailler dans la sidérurgie. Pour marcher dans la neige, dans certaines régions, on y fixait des patins. Certains sabots de vignerons, notamment en Champagne ou dans le Roussillon, étaient munis de crochets plante-échalas, pour ficher en terre les tuteurs des vignes. D'autres étaient garnis de crochets pour grimper sur les arbres, en vue de cueillir ou d'élaguer. Pour travailler dans les potagers, on clouait souvent une planchette sur la semelle.

Traditions

Saint René est le patron des sabotiers. On ne connait pas précisément l'histoire des compagnons sabotiers sous l'Ancien Régime. Des descriptions semi-légendaires mentionnent une organisation compagnonnique semi-tribale, dans les loges au sein des bois, lieu de la principale matière première. Le réseau de solidarité aurait été plus ou moins maintenu après la dispersion vers les lieux habités.

Mais le sabot a laissé d'innombrables souvenirs, contes et histoires, car il n'est nullement oublié lors des rituels spécifiques des multiples mondes paysans.

« Hier encore dans l'Armagnac on offrait aux promises de fins sabots de mariage, noirs, jaunes ou bleus, vernis au fer et décorés de fleurs emblématiques.

On l'essayait en grande pompe la veille des épousailles. Assise entre ses parents, entourée des donzellons et des donzelles, la fiancée tendait son pied. La première donzelle apportait le sabot, le premier donzellon en chaussait la promise. Et alors, à genoux, le marteau à la main, le fiancé clouait la troisse à la mesure du cou-de-pied, en frappant gaiement sur les petites pointes bleues. Et, tandis que la fiancée court-vêtue rougissait, les donzelles demandaient en chantant aux donzellons :

— Dis-nous, dis-nous, donzellon, combien t'ont coûté les beaux sabots ?

Et les donzellons répondaient :

— Cinq sous de bois, cinq sous de trousse, cinq sous de pointes, comme ils sont tout neufs[26]. »

On retrouve ici une chanson traditionnelle répandue dans toute l'Occitanie, los esclòps (Quan te costèran (ter) los esclòps, Quant èran (ter) naus — combien te coûtèrent tes sabots quand ils étaient neufs).

À Binche dans le Hainaut, les Gilles utilisent des sabots durant leur Carnaval. Ils revêtent une importance particulière, à l'instar du « ramon » (faisceau de brindilles de bois) ou du masque, car ils ne peuvent être utilisés que ce jour-là et sont prescrits durant les « soumonces » de la période préparatoire[27].

Galoche et socque

Certaines chaussures, appelées parfois improprement sabots, sont en fait des galoches ou des socques (en). La galoche est une chaussure à semelle de bois et à empeigne et contrefort en gros cuir. Le dessus peut être aujourd'hui en d'autres matières, en caoutchouc ou en plastique. Sa semelle peut être épaisse afin de protéger de la boue. Si le contrefort est également en bois, la chaussure est appelée un socque. Sa fabrication est aujourd'hui limitée mais quelques entreprises comme l'entreprise Rivalin en Bretagne gardent encore ce savoir-faire centenaire[28].

Notes et références

- En Dauphiné, le sabot nomme un soulier à semelle de bois et l'esclot un soulier tout en bois.

- ». Cette onomatopée est étroitement associée au bruit entendu lorsque le sabot tape sur un sol dur : elle pourrait venir du latin « scloppus », désignant le bruit produit par le doigt contre la joue, qui aurait donné en français « escopette », une petite arme à feu des XVe-XVIe siècle.

- . L'ancien français sabat du XIIe siècle, outre le repos des Juifs et la réunion nocturne des sorciers, prend aussi le sens de tapage. Sabateis plus tardif ne désigne que le bruit et le tumulte.

- Louis Alibert, Dictionnaire occitan-français, Toulouse, IEO, 1977

- Un heurt violent ou un secouement par une poigne violente peut disloquer une partie d'installation industrielle. Le vieux sens de saboter en ancien français explique l'altération du matériel. Comme le mot sabot est devenu péjoratif, un ouvrier sabot(eur) est un mauvais ouvrier. Mais ces mauvais ouvriers en sabots comme la plupart des autres, tant décriés, savaient utiliser un vieux sabot, parfois bourré de ferrailles, pour le glisser dans la machines en fonctionnement et ainsi la bloquer dans ses parties internes. Ils pouvait en résulter la destruction des machines. Cette efficace forme de protestation et non les énervements ou les négligences précédemment citées, expliquent plus facilement ce nouveau sens fort du verbe saboter. R. Huysecom (op. cit.) évoque aussi la forme de contestation qui consistait à frapper le sol du pied en sabot lorsque le patron parlait.

- Émile Chautard, Glossaire typographique, Denoël, 1937

- R. Huysecom, En passant par l'Ardenne avec mes sabots, édité par le Musée du sabot de Porcheresse (Daverdisse) en Belgique, p. 1 ss.

- Per Denez, « Société traditionnelle paysanne dans la région de Douarnenez », Norois, vol. 112, no 1, , p. 653–657 (DOI 10.3406/noroi.1981.4004, lire en ligne, consulté le )

- Éric Teissier du Cros. Le hêtre. Quae. 1981. Lire en ligne

- Cours complet d'agriculture ou nouveau dictionnaire d'agriculture théorique et pratique. Pourrat, 1836. Lire en ligne

- Patrick Villiers, Une histoire de la marine de Loire, 1996, p. 165. Il est précisé qu'ils pouvaient aussi placer des chevilles d'acacia sur la semelle dans le même but.

- Le terme sabotage vieilli et inusité avait pris un autre sens plus péjoratif.

- R. Huysecom, op. cit., p. 2.

- Cf. note 10.

- R. Huysecom, Op. cit., p. 1.

- Alain Corbin, option cité supra

- (humide de sève). La plupart des sabotiers du Perche sont capables de s'approvisionner en bois sur une coupe ou par abattage d'arbres.

- La doloire a un long manche en bois, recourbé et renflé, pour alléger l'effort du poignet.

- Le pouce normand fait 27,7 mm.

- Les sabots légers du dimanche ou de mariage sont plus souvent confectionnés par des spécialistes minutieux.

- Il réalise aussi d'autres produits du bois : bardeaux, pièces en bois...

- Né en 1904, Jean Fuhrer a grandi dans l'atelier de son père et a passé son diplôme de sabotier en 1923. L'atelier familiale emploie 6 ouvriers en 1910 et 15 ouvriers lorsqu'il se mécanise en 1919. Après 1930, Jean Fuhrer et son frère dirige une petite usine qui produit 300 sabots par jour. Les machines ont augmenté la capacité de production sans entraîner de réductions d'effectif. Les clients les plus réguliers du petit magasin sont les viticulteurs. Le samedi était jour de vente des sabots de second choix. Les sabots de hêtre une fois portés ont une durée de vie d'un an.

- Cette hache dont l'extrémité se termine en forme de bulle a un seul biseau. Il en existe en conséquence deux types : un pour les droitiers et un autre pour les gauchers.

- Cette barre coupante avec une poignée (s'Hernel) en forme de croissant fixé à l'extrémité était le fruit d'une élaboration métallurgique technique, réalisée à Longemer dans les Vosges et aujourd'hui disparue. Les outils de sabotier viennent de France et non d'Allemagne, fait alors rare dans les domaines technologiques.

- Le sabotier alsacien Jean Fuhrer, affecté au 33e centre de guerre et dépendant du centre militaire du bois de guerre, repartit à son atelier honorer la commande gigantesque de fournir une fraction des sabots-bottes pour les soldats des casemates de la ligne Maginot dont le fond du sol était en béton humide, parsemé de conducteurs électrique. Les autorités militaires allemandes réaffectèrent en 1940 sa commande pour les mines de charbon de Haute Silésie. Alors qu'il avait été contraint de fermer sa saboterie ruinée au cours des affres de la Reconstruction par l'invasion des bottes en caoutchouc américaines venues dès la Libération, il a reçu de façon presqu'ironique après la seconde guerre mondiale la visite amicale d'anciens soldats de la ligne Maginot et de prisonniers de guerre de Silésie qui venaient le remercier de la bonne facture de ses sabots. Ces visiteurs anciens prisonniers, parfois par simple curiosité de découvrir atelier dont l'adresse réelle de figuraient sur l'estampille du bois protecteur, avaient gardé un souvenir ému, parfois quelques décennies après, de glisser leur botte ou leurs pieds emmitouflés de paille dans ces gros sabots.

- Joseph de Pesquidoux, Chez nous. Travaux et jeux rustiques, (1920)

- Paul Collaer, La Musique populaire traditionnelle en Belgique, Palais des académies, 1974, 200 pages, p. 172.

- Rivalin, charentaise et sabot

Annexes

Bibliographie

Par ordre chronologique de parution :

- Docteur Stéphen-Chauvet, « Quelques considérations sur les sabots médiévaux du Périgord (hommes et femmes) et sur un problème de folklore », dans Bulletin de la Société historique et archéologique du Périgord, 1943, tome 70, p. 115-122 (lire en ligne)

- Léon Kieffer, « Les derniers sabotiers d'Alsace », Saisons d'Alsace no 58, Strasbourg, 1976, p. 181-196.

- Francine Wurth-Colling, François Schleret, « Un métier en voie de disparition : le sabotier, lo sabotié, d'r Holzschühemacher », Annuaire de la Société d'Histoire du Val de Villé, [no 3, 1978], p. 9-28.

- Freddy Sarg, Petits métiers des villes et villages alsaciens, Strasbourg, 1980.

- Les guides du musée de Saint-Dié, Les Métiers du bois, Fiches de la section ethnologique des Arts et Traditions populaires, Imprimerie de Saint-Dié, 1982.

- Saverio Favre, Luigi Capra, Giuseppe Saglio, Les Sabotiers d'Ayas : métier traditionnel d'une communauté valdôtaine, Priuli & Verlucca éd., Ivrée, 1995.

- Alain Corbin, Le Monde retrouvé de Louis-François Pinagot, sur les traces d'un inconnu, 1798-1876, Flammarion, Paris, 1998. (ISBN 2-08-212520-3)

- « Les métiers de Bretagne », Les sabotiers de Coat Loc'h et de Camors no 11, 2005

- Gilles Fourtier et Bruno Pernot, Gens du bois en Haute-Marne, Langres, éditions Dominique Guéniot, 2009.

- Robert Huysecom, En passant par l'Ardenne avec mes sabots, édité par le musée du sabot de Porcheresse (Daverdisse-Belgique).

Articles connexes

- Geta

- Le sabot est un symbole du sabotage pour les anarchistes.

- Le musée du sabotier de Soucht.

- La maison du sabotier à La Haye-de-Routot.

- Sabot camorien dans le Morbihan.

- Sabots de Bethmale.

- Jeu du sabot.

Liens externes

- Les Tsôques ayassins

- (fr) Los esclòps, une chanson traditionnelle répandue dans toute l'Occitanie, ici dans une version provençale : Li Esclops (Les Sabots).

- Le dernier sabotier du Morbihan.

- Le musée du Sabotier de Soucht.

- Portail de la mode

- Portail du travail et des métiers