Usine sidérurgique de Gandrange-Rombas

L’usine sidérurgique de Gandrange-Rombas est un complexe sidérurgique dans la vallée de l'Orne en Moselle, situé sur les communes de Rombas (pour la partie amont, notamment l'usine d'agglomération et les hauts fourneaux et de Gandrange (pour la partie aval, notamment l'aciérie et les laminoirs). Produisant essentiellement des produits longs en acier, l'usine a été, dans les années 1970, une des plus importantes usines sidérurgiques de Lorraine, complétant l'usine sidérurgique de Florange, spécialisée sur les produits plats.

| Type d'usine |

Usine sidérurgique |

|---|

| Opérateur | |

|---|---|

| Effectif |

13 092 () 560 () |

| Date d'ouverture |

1890 |

| Produits | |

|---|---|

| Production |

3,4 Mt d'acier (1979) |

| Situation | |

|---|---|

| Coordonnées |

49° 15′ 53″ N, 6° 07′ 33″ E |

|

|

Créée au début du XXe siècle par les allemands, soucieux de valoriser la minette, abondante en Moselle annexée, elle prospère jusque dans les années 1970 où, victime de la crise de la sidérurgie dans le bassin lorrain et de mauvais choix technologiques, elle décline inexorablement. En 2016, il n'y reste qu'un laminoir qui produit du fil machine et des barres.

Histoire

L'usine allemande

Le premier projet d'une usine sidérurgique est dû à un industriel allemand, Karl Spaeter, qui fonde en 1881, durant l'occupation de l'Alsace-Moselle (à la suite de la découverte du procédé Thomas) la Société des Forges de Rombas. Il acquiert tous les terrains nécessaires à la construction d'une grande usine sidérurgique, et réalise l'aménagement et les infrastructures, voies de chemin de fer, réseau routier[1].

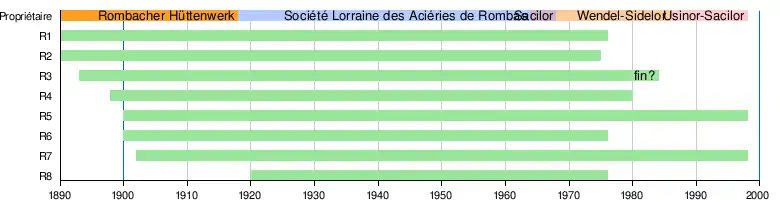

Mais l'usine moderne est due à la Rombacher Hüttenwerk in Rombach, qui voit officiellement le jour le . En 1890, deux hauts fourneaux sont mis à feu, puis un troisième en 1893, et un quatrième en 1898. Le HF5 fonctionne en et le HF6 en octobre de la même année. Le HF7 démarre en . Cette année, l'usine à fonte de Rombas, qui tourne à plein régime, est considérée comme « représentative de la meilleure pratique allemande. L'ingénieur est le Bergassessor Oswald, de Coblence. Il y a alors 7 hauts fourneaux dans l'usine de Rombach, 3 d’entre eux sont neufs[SF 1] ».

La date d'arrêt de R3 n'est pas certaine.

En 1900, outre les 5 hauts fourneaux, l'usine démarre des convertisseurs Thomas[1], une cimenterie et des laminoirs[3].

En 1903, l'usine de Rombas constitue déjà un établissement complet avec 2 745 hectares de mines de fer, 7 hauts fourneaux, une aciérie Thomas, une aciérie Martin (la première de Moselle[4]), plusieurs laminoirs, une cimenterie, une usine à gaz alimentant une centrale thermique et tous les services annexes, moulins à scories, briquerie, fours à chaux, fonderie, ateliers généraux, laboratoire[1].

En 1905, pour satisfaire aux exigences d'un développement très rapide, la Rombacher Hüttenwerk achète, à la société belge Sambre et Moselle, les 4 hauts fourneaux de Maizières-lès-Metz. En 1913, à la veille de la Première Guerre mondiale, l'usine produit 506 000 tonnes de fonte brute : elle dépasse les 5 autres grandes usines sidérurgiques intégrées du bassin sidérurgique lorrain (usines d'Hagondange, Moyeuvre, Homécourt, Hayange, Longwy)[1].

Une reprise difficile par les français

À l'instar de la plupart des usines sidérurgiques mosellanes, l'usine a été délaissée pendant la Première Guerre mondiale puis abandonnée par le personnel allemand en 1918. Elle renoue lentement avec la performance[1].

Le HF8, commencé en 1917 est mis à feu en 1920. Jusqu'en 1927, avec un creuset de 4,5 m de diamètre et une capacité de 200 tonnes de fonte quotidienne, il a été le plus gros de Rombas. Moderne, il a été le premier à être équipé d'une alimentation en matières par bennes Stæler-Gogolski, du même type que celui encore visible au haut fourneau U4 d'Uckange. Ces hauts fourneaux sont tous alignés, espacés de 50 m d’axe en axe[SF 1],[note 1].

Une expansion pendant l'entre-deux-guerres…

En 1919, l’actif industriel (divisions de Rombas et Maizières, hauts fourneaux, aciéries, mines, laminoirs) est vendu 125 millions de francs à la Société d’Etudes et d’Entreprises Industrielles, qui comprend Marine-Homécourt, Pont-à-Mousson et Micheville[5]. La Rombacher Hüttenwerk devient la Société Lorraine des Aciéries de Rombas, qui regroupe « après liquidation » les usines de Rombas et de Maizières-lès-Metz, soit un total de 12 hauts fourneaux[SF 2]. À partir de cette époque, les entreprises, s'étalant sur plusieurs sites, commencent à changer l'appellation de leurs hauts fourneaux. Ceux de Rombas deviennent progressivement plus connus sous les noms R1, R2, etc.

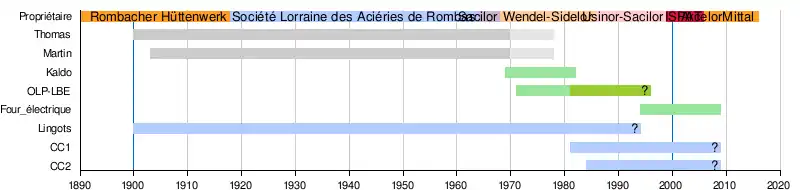

En 1929, l'usine rachète des brevets de production de palplanches à Larssen. Le carnet de palplanches, dont la production va durer jusqu'en 1993, sera un des atouts majeurs du site[3],[1]. L'usine est modernisée avec, en particulier, la reconstruction de 4 hauts fourneaux, le remplacement de l'aciérie Thomas (mise en service en , avec 7 convertisseurs de 30 tonnes chacun), l'installation d'un train continu à billettes et l'ouverture d'un port à Richemont sur le canal des mines de fer de la Moselle. L'aciérie exploite également 4 convertisseurs Martin de 25 tonnes et voit l'arrivée, en 1938, d'un four électrique de 30 tonnes et de 6 000 kVA[1].

… à peine interrompue par la Seconde Guerre mondiale

Les laminoirs sont nombreux et permettent de produire une large gamme de produits : 2 bloomings (un moderne installé en 1952, et un ancien à vapeur datant de 1900) alimentent 2 gros trains et deux trains moyens, 2 trains continus et 4 petits trains. En 1954, une ligne d'étamage de tôles fournies par Sollac est installée. L'enrichissement en oxygène du vent soufflé aux convertisseurs se généralise[1].

En 1957[MF 1], le train à fil 8bis, d'une capacité de 150 000 t/an, est construit[MF 2]. L'aciérie continue de se moderniser, ses 7 convertisseurs Thomas, toujours opérationnels dans les années 1970, en étant le cœur[6]. À cette époque, la capacité des 4 fours Martin est passée de 25 à 32 tonnes[1].

L'usine s'intègre de plus en plus dans le complexe sidérurgique lorrain. En 1954, la centrale thermique de Richemont, à la confluence entre l'Orne et la Moselle, est construite afin de centraliser la production d'électricité à partir de gaz de haut fourneau. Une deuxième tranche démarre en 1955, une troisième en 1959, et encore deux autres en 1960. Un énorme gazoduc (la conduite mesure entre 1,8 et 2,6 m de diamètre) connecte cette centrale aux hauts fourneaux de Rombas. Surtout, les prolongations de ce gazoduc, qui s'étendent sur 70 km de long, connectent 11 batteries de hauts fourneaux des vallées de l'Orne, de la Fensch et de la Moselle, qui partagent ainsi leur gaz[7].

Les mines de fer alimentant l'usine se situent sous le plateau de Montois-la-Montagne. La concession de Rombas s'étend sur 1 764 hectares, et se prolonge à l'ouest sous le plateau de Saint-Privat, avec la concession de Sainte-Marie, de 645 hectares. Le gisement comporte essentiellement des couches jaunes et grises qui, dans la concession de Rombas, sont jointives et ont une épaisseur de 7 à 8 mètres. Les réserves sont d'environ 120 millions de tonnes de minerai calcaire et 80 millions de tonnes de minerai siliceux d'une teneur en fer variant de 28 % à 35 %[1].

Un plan d'investissement ambitieux (1960 - 1976)

Le , l'entreprise Sacilor est constituée par la fusion de De Wendel et Cie avec Sidélor (elle-même créée en 1951 par la fusion de 4 entreprises). L'objectif de cette fusion est de construire l'aciérie de Gandrange[SF 3]. Il s'agit de regrouper à Rombas toute la production de produits longs, éparpillée sur plusieurs sites lorrains. En 1960, de Wendel affiche l'objectif d'arriver à terme à une usine produisant 4 Mt/an avec « cinq hauts fourneaux neufs, allant de 8 à 12 m de creuset (les plus grands d'Europe), une aciérie à oxygène pur et des "grands trains de laminoirs modernes" […] pour se substituer progressivement aux douze vieux hauts fourneaux de Jœuf et Moyeuvre, aux dix convertisseurs Thomas et aux seize laminoirs[MF 3]. ».

Des investissements audacieux et ambitieux sont immédiatement lancés, dont notamment :

- l'agrandissement de 2 hauts fourneaux, les plus petits du projet[MF 4], mais capables de produire autant que les 8 d'alors ;

- la construction de la plus grande chaîne d'agglomération du monde ;

- la construction des plus gros convertisseurs Kaldo du monde ;

L'usine à fonte

Les deux hauts fourneaux retenus pour pérenniser le site sont le R5 et le R7. Initialement dotés d'un creuset de 4 m, ils sont progressivement agrandis jusqu'à atteindre, en 1976, 8 m de diamètre au creuset[note 2] et même 8,5 m pour le R5 à l'issue de sa réfection de 1982. Malgré leur taille moyenne (en 1973, est mis à feu le HF4 de Dunkerque, quatre fois plus gros), ils figurent alors parmi les plus gros hauts fourneaux lorrains, ce qui justifie l'arrêt de leurs voisins[SF 2]. Mais, au début des années 1970, le « plan Dherse » enterre la poursuite du projet à 5 haut fourneaux, privilégiant l'amenée par wagon-poche-tonneau de la fonte produite par les deux hauts fourneaux neufs (J1 et J2) situés à Jœuf, puis par les trois hauts fourneaux (P3, P4 et P6) situés à Hayange[8]

En 1959, une usine d'agglomération Smidth[note 3] est construite. En 1963 démarre la première chaîne d'agglomération Lurgi (de) (surface 196 m2[SF 6])[SF 1]. Cette préparation du minerai porte la capacité de l'usine de 1,2 à 1,4 Mt de fonte par an[SF 2].

En 1971, la deuxième chaîne d'agglomération, encore construite par Lurgi, est mise en route. Avec ses 400 m2, soit 5 m de large et 80 m de long, c'est alors la plus grande chaîne d'agglomération du monde[SF 1]. Elle produit plus d'aggloméré que ne peuvent absorber les hauts fourneaux de Rombas, et envoie donc une partie importante de sa production vers d'autres sites, dont les chaînes sont arrêtées. L'agglomération Smidth, peu productive (3 fours de 700 tonnes/24h chacun[SF 4], contre 5 000 et 10 000 tonnes/24h pour chaque chaîne[SF 6]), est elle-même arrêtée dès 1974[SF 5].

L'aciérie à l'oxygène

En 1964, de Wendel et Sidélor décident enfin de créer en commun, sous forme d'une coopérative, une aciérie à oxygène pur de 2,6 Mt/an en deuxième phase[MF 5]. Puis, en 1968, Sacilor, Sidélor, l’Union Sidérurgique Lorraine et la Société Mosellane de Sidérurgie (ou SMS) fusionnent pour constituer Wendel-Sidélor[SF 3]. Le nouveau groupe maintient son orientation stratégique, préférant une filière fonte de forte capacité à la flexibilité des aciéries électriques[MF 6].

La première aciérie à l'oxygène, fondée sur le procédé Kaldo, démarre en 1969. L'aciérie stupéfie par son gigantisme : le bâtiment de 100 m de haut, 430 m de long et 150 m de large, est conçu pour pouvoir évoluer afin de produire 7 Mt/an avec 6 convertisseurs (3 Kaldos et 3 OLP)[9]. Mais il ne faut que quelques mois pour comprendre le pari du procédé Kaldo poussé au gigantisme est perdu : les monstrueux convertisseurs de 1 000 tonnes tournant à 30 tr/min, deux fois plus gros que n'importe quel autre convertisseur Kaldo, s'avèrent aussi peu fiables qu'économiques. La course à la taille a tué le procédé au lieu de le sauver : les coûts augmentent avec la taille alors que c'est l'inverse qui était espéré[10].

D'autres erreurs stratégiques sont commises. Cette aciérie, qui doit devenir le cœur de la production des produits longs en Lorraine, est fondée sur la coulée en lingot, une autre technologie en sursis :

« Alors que l’on connaît les performances respectives des aciéries Kaldo et des aciéries OLP, celles des secondes étant nettement supérieures aux premières, Sacilor d’une manière peu compréhensible choisit le procédé Kaldo. L’aciérie Kaldo ne parviendra jamais aux objectifs de production escomptés, et il faudra, pour la 2e tranche de l’usine, mettre en service une aciérie OLP[note 4], et non un [troisième] nouveau four Kaldo comme il était prévu, initialement. De même, l’usine de Gandrange n’a pas été conçue pour être équipée de machines à coulée continue. On a préféré la solution traditionnelle du slabbing-blooming dont la capacité est telle qu’il peut transformer la totalité des lingots produits par les deux aciéries. Or, les gains de productivité sont tels avec la coulée continue que maintenant Gandrange doit s’en équiper. La capacité des aciéries de Gandrange ne pouvant s’accroître à moins d’en construire une troisième (ce qui n’est pas prévu), on aboutira à une sous-utilisation d’une installation très coûteuse (le blooming)[MF 7]. »

— Michel Freyssenet , La sidérurgie française 1945-1979

Les convertisseurs OLP, construits dans la foulée, démarrent en 1971 et portent la capacité de production à 4 millions de tonnes annuelles[MF 8], objectif jamais atteint car la production annuelle ne dépassera jamais 3 millions de tonnes[8]. Cette augmentation de production est compensée par l'arrêt des aciéries Thomas d'Hayange et Knutange, des aciéries Martin d'Homécourt et Hagondange, ainsi que de sept laminoirs à Hayange et Knutange. 1 550 emplois sont supprimés, mais cette restructuration, bien anticipée, est saluée comme une réussite[MF 9]. Pourtant, même pendant l'embellie de 1974, l'usine n'est pas compétitive[MF 10].

Les laminoirs

Concommitament à la construction de l'aciérie, un train continu à fers marchands (démarré en 1967[13]), un train dégrossisseur pour laminer les lingots en billettes ou en blooms (aussi appelé blooming, inauguré en 1969[8]) et un train continu à billettes se substituent aux anciens laminoirs[MF 11]. En 1971, il y a donc à Gandrange un train à fil, deux trains à profilés lourds et un train à fer marchands[MF 12].

Échec de la stratégie et déclin de l'usine (depuis 1976)

À la veille du premier choc pétrolier, en 1974, l'usine est à son apogée : 13 092 des 34 632 employés du groupe Wendel-Sidélor y travaillent[14]. Confiants, les dirigeants tardent à réagir. En 1978, la vieille aciérie Thomas (dont un four avait été quand même modernisé en convertisseur à l'oxygène LWS de 35 tonnes en 1971, le premier convertisseur commercial de ce type[15]) et Martin, ainsi que les petits trains, sont arrêtés[1]. En 1979, l'aciérie produit 3,4 millions de tonnes[16]. Mais l'usine est déficitaire. Étranglée par la crise de la sidérurgie, Sacilor ne peut pas poursuivre la modernisation de l'usine[MF 13]. Une coulée continue à trois lignes est envisagée, le train continu à fil construit en 1957 a été modernisés à deux reprises, en 1969 et 1977, et peut dorénavant produire 500 000 t/an. Le train à billettes, le train lourd à palplanches et le train à fers marchands sont des outils efficaces. Mais le Kaldo et le blooming restent encore incontournables[MF 1].

1982, première restructuration : abandon des Kaldos et adoption de la coulée continue

| Produits | Tonnage |

|---|---|

| Fil machine | 640 491 |

| Rond pour tube | 85 760 |

| Laminés marchands | 281 764 |

| Rond à béton | 131 801 |

| Palplanches | 111 592 |

| Poutrelles | 312 035 |

| Rails | 190 517 |

En 1982, le procédé Kaldo, trop coûteux, est abandonné. L'année précédente, la rénovation de l'aciérie OLP[note 5], dont la capacité des convertisseurs passe de 240 à 260 tonnes, a permis de maintenir une capacité -théorique- de production annuelle à 3,4 millions de tonnes. Une machine de coulée continue à 6 lignes, produisant 1 million de tonnes de blooms est mise en service : 400 000 tonnes sont destinées à la production de rails, les 600 000 tonnes restantes étant relaminées en billettes. Ainsi, il est prévu de maintenir une production significative, c'est-à-dire 2,4 millions de tonnes, par la filière lingot-blooming[16]. La modernisation continue : une station de métallurgie sous vide est démarrée en 1983, la deuxième coulée continue en 1984, deuxième station d'affinage en 1988, désulfuration de la fonte en 1991… Mais il s'agit alors uniquement d'adapter l'outil existant aux nouvelles contraintes économiques et techniques[9]

Les blooms et les billettes sont envoyés aux laminoirs finisseurs de Rombas, le train à fil de 1957 et le train à poutrelles et à palplanches datant de 1905. L'usine alimente aussi d'autres laminoirs : le train à rails et à poutrelles de Hayange (train de Saint-Jacques, mis en service en 1963 et constamment modernisé depuis), le train à fil de Jœuf (construit en 1955), le train à petits profilés d'Hagondange (construit par August Thyssen en 1912) et le train à fers marchands d'Homécourt (mis en service en 1951). Cet ensemble, qui combine les meilleures installations[note 6], souffre cependant d'une dispersion excessive : 1 800 personnes participent à l'exploitation d'un réseau ferroviaire privé de 480 km dont le trafic annuel atteint 250 millions de tonnes/km[16]. Pourtant, en , le gouvernement renonce à la construction d'un train universel à Gandrange : il n'est désormais plus question de construire des nouvelles capacités, surtout s'il s'agit de sacrifier des usines lorraines au profit de celle de Gandrange[19].

Le , les activités produits longs d'Usinor-Sacilor sont regroupées dans la branche Unimétal, dont l'usine de Gandrange est un des pôles[20]. À partir de la fin des années 1980, le site abandonne progressivement la stratégie de production de produits longs de tous types (barres, poutrelles, palplanches, rails, etc.) pour se concentrer sur le fil machine haut de gamme. Ce fil est ensuite soit tréfilé sur place par le Laminoir à Couronne et à Barres (LCB), soit envoyé à un laminoir à Longwy ou à un laminoir à Schifflange[8].

1994, deuxième restructuration : passage à la filière électrique

En 1994, Usinor décide d'abandonner la production à partir de fonte, pour une élaboration à partir de ferrailles recyclées au four à arc électrique. Un four électrique à courant continu et double cuve, très novateur (et trop novateur, comme la suite des événements le montrera), est mis en route en même temps qu'une nouvelle coulée continue de billettes de 155 mm. Cette même année, la coulée continue CC1 de l'aciérie de Sérémange est transformée pour reprendre la production de blooms destinés au laminoir à rails de Hayange. Cette production rentable quitte ainsi Gandrange. Ainsi, la capacité de production de l'aciérie, qui avait été abaissée à 2 millions de tonnes, régresse encore à 1,4 million de tonnes, objectif qui ne sera, lui aussi, jamais atteint. Installée dans un complexe notoirement surdimensionné puisqu'« il a fallu construire un four électrique dans une cathédrale », cette aciérie électrique (constituée d'un four électrique de fusion, de deux fours électriques de réchauffage de l'acier et deux coulées continues) ne parvient toujours pas à rendre rentable l'usine sidérurgique[8].

Conséquence du démarrage du four électrique, les deux convertisseurs OLP sont arrêtés, de même que le haut fourneau R7, qui s'éteint le , et le R5 le . Le démantèlement des hauts fourneaux est presque achevé en 2002[SF 2].

En 1999, Francis Mer, PDG d'Usinor, décide de ne conserver comme cœur de métier d'Usinor que les produits plats. L'aciérie et ses laminoirs (dont celui de la Société du Train à Fil de Schifflange)[20] sont alors vendus un franc symbolique à un indien encore inconnu du public, Lakshmi Mittal, propriétaire d'Ispat International[8]. Par contre, les deux chaînes d'agglomération Lurgi restent dans le giron du groupe Usinor, et continuent d'alimenter les deux hauts fourneaux de l'usine sidérurgique de Florange, situés à une vingtaine de kilomètres de là. Ces chaînes s'arrêtent en 2012, en même temps que ces hauts fourneaux associés au complexe florangeois.

2009, troisième restructuration : fermeture de l'aciérie

En 2008, l'usine n'est toujours pas redevenue bénéficiaire. Lakshmi Mittal a limité les effectifs au minimum et n'a pas investi dans l'usine. Il n'a gagné de l'argent que la première année, puis le marché de la ferraille s'étant durablement envolé suite la forte demande chinoise, la production d'acier au four électrique est devenue coûteuse. Faisant dorénavant partie du groupe ArcelorMittal, il devient dorénavant possible de répartir les employés et la production dans des sites plus compétitifs. La fermeture de l'aciérie et du train à billettes est annoncée[8].

En 2016, il y reste un laminoir (le Laminoir à Couronne et à Barres, ou LCB) qui produit du fil machine (couronne) de gros diamètre et des barres[21].

Notes et références

Notes

- Ce dernier au fourneau a été construit à côté du haut fourneau 1. Ainsi, les hauts fourneaux étaient numérotés 8, 1, 2, 3, 4, 5, 6, 7 dans le sens Rombas - Amnéville[1].

- De 2 à 4 m de diamètre, la section du creuset (donc -approximativement- la production) est multipliée par 4. Mais les progrès techniques connexes sont tout aussi importants puisque ces hauts fourneaux, qui produisaient 200 tonnes de fonte phosphoreuse par jour à leurs débuts, en font plus de 2 500 dans leurs dernières années.

- L'usine d'agglomération Smidth de Rombas est construite autour de 3 fours rotatifs de 92 m de long. Elle recycle directement les poussières issues des pots à poussière des hauts fourneaux, qu'elle mélange avec des minerais broyés. Ce procédé, pouvant valoriser le gaz de haut fourneau excédentaire, et peu gourmand en personnel, produit trop peu d'aggloméré (700 tonnes/24h/four[SF 4]), qui est en outre riche en FeO (donc difficilement réductible), sans parler de son entretien complexe et fréquent. Il a été utilisé à Rombas de à , les fours 2 et 3 ayant démarré au début de 1961[SF 5].

- Ce point de vue, qui consiste à qualifier d'erreur stratégique le choix de la technologie Kaldo, est assez fréquent. Pourtant, combiner le procédé Kaldo avec un procédé de type LD, plus productif mais, à l'époque, encore incapable de produire des aciers de qualité, a du sens. C'est d'ailleurs le choix de la Consett Iron Company qui, en 1964, construit une aciérie dotée de 2 convertisseurs Kaldos et 2 convertisseurs LD[11]. Dans ce dernier cas « Deux points de vue se sont dégagés, un moderne, radicalement orienté coût, et une approche plus conservatrice de l'aciériste traditionnel rompu à l'affinage au convertisseur Martin, […] ce dernier point de vue prônant en général le procédé Kaldo. Ce n'était pas, comme cela pourrait apparaître, un simple préjugé ou un conservatisme abruti, mais plutôt la prise en compte d'une réflexion avant-gardiste sur l'évolution des produits sidérurgiques et leur commercialisation. […] Rétrospectivement, cette décision pourrait bien être jugée comme un gaspillage de capital, mais, indubitablement, la problématique était alors moins claire qu'elle l'apparût par la suite[12]. »

- En 1981 est réalisée la rénovation des 2 convertisseurs OLP (Oxygène-Lance-Poudre) en convertisseurs LBE (Lance-Brassage-Equilibre). La coulée continue et la station d'affinage, construite autour d'un four poche, sont démarrées[9].

- De 1970 à 1980, le nombre d'heures de travail nécessaire à la production d'une tonne d'acier brut est passé de 13 à 6,5 heures[18].

Références

- Robert Pierron, « L'Usine de ROMBAS »

- « Carte géoportail » (consulté le )

- « Usine de Rombas », sur industrie.lu,

- « Rue Martin », Bulletin municipal d’information Hagondange, no 67, (lire en ligne [PDF])

- « France : Cessions d'usines », L'indépendance luxembourgeoise, (lire en ligne)

- [PDF]« La restructuration du groupe Sacilor-Sollac »,

- Yves Villard, « La centrale sidérurgique de Richemont : Une entreprise lorraine particulière »,

- [PDF]Bernard Kratz, « L'acier ne coulera plus à Gandrange », Le Républicain lorrain, (lire en ligne)

- « Gandrange : c'est fini ! »

- Olivier C. A. Bisanti, « Un siècle d'oxygène en sidérurgie », Soleil d'acier,

- (en) James Albert Allen, Studies in Innovation in the Steel and Chemical Industries, Manchester University Press, , 246 p. (ISBN 0-678-06790-2 et 978-0678067901), p. 194-196

- Allen 1967, p. 196

- [PDF](en) L. Nahai, Mineral yearbook : The mineral industry of France, (lire en ligne), p. 260

- Jean-Marie Blaising, « Exploration d'une conurbation post-industrielle : Les Portes de l'Orne », Villages lorrains, Association pour l'étude de l'espace rural et la sauvegarde de son patrimoine, no 156, , p. 12 (ISSN 0241-0958, lire en ligne)

- (en) « Q-Bop: Year II : Bottom blowing installations worldwide as in March 1, 1973. », The Journal of The Minerals, Metals & Materials Society (TMS), vol. 25, , p. 33-42

- Monique Thouvenin, « De WENDEL-SIDÉLOR à SACILOR-SOLLAC : 1968-1980. 13 années de mutations difficiles en Lorraine. », Revue Géographique de l'Est, vol. 21, no 1, , p. 56-58 (lire en ligne)

- Sacilor Gandrange-Rombas (Tract), Comité de Parrainage pour la Défense de Sacilor Gandrange-Rombas (CO.DE.SA),

- Thouvenin 1981, p. 61

- Pascal Raggi, « François Mitterrand et la sidérurgie française (1981-1995) », Annales de l'Est, , p. 244

- « Unimetal France », sur industrie.lu,

- « Gandrange », ArcelorMittal

- Jacques Corbion (préf. Yvon Lamy), Le Savoir… fer — Glossaire du haut fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, , 5e éd. [détail des éditions] (lire en ligne)

- § Rombas

- § Saga des hauts fourneaux de Lorraine :

leurs campagnes de marche - § Sacilor

- § Four Smidth

- § Agglomération Smidth

- § Chaîne (d'Agglomération)

- § Aggloméré de four(s)

- [PDF]Michel Freyssenet, La sidérurgie française 1945-1979 : L'histoire d'une faillite. Les solutions qui s'affrontent, Paris, Savelli, coll. « Documents critiques », , 241 p. (ISBN 978-2-85930-030-2, OCLC 417353871, BNF 34648522, présentation en ligne, lire en ligne)

- p. 148

- p. 28

- p. 48

- p. 61

- p. 62

- p. 90

- p. 81-82

- p. 81 ; 90

- p. 91

- p. 102

- p. 74 ; 81

- p. 93

- p. 147

Articles connexes

- Portail de la métallurgie

- Portail de la production industrielle

- Portail de la Moselle