تكرير النفط

تكرير النفط عملية من العمليات الضرورية التي يمكن معالجة النفط الخام بها، واستخلاص المادة المرغوبة منه، وتحويلها إلى منتجات صالحة للاستهلاك، إذ انه ليس من الممكن استعمال زيت النفط الخام بالصورة التي يوجد بها في باطن الأرض.[1][2][3] والمقصود بالتكرير فصل الزيت الخام إلى مكوناته وجزيئاته الأصلية عن طريق التقطير بالتجزئة وإعادة ترتيبها لتكون مجموعات تختلف عن الموجودة في الزيت الخام، أي تصنيعها إلى منتجات نهائية صالحة للاستخدام.

.JPG.webp)

مصفاة النفط

مصفاة النفط هي عبارة عن منشأة تستقبل النفط الخام وتفرز مواده إلى عدد كبير من المنتجات النفطية الاستهلاكية؛ كوقود السيارات والديزل ووقود الطائرات والنفط الأبيض والقار والمئات من المنتجات الأخرى. وتتكون المصفاة بشكل عام من:

- أبراج الفصل.

- مبادلات حرارية.

- مضخات كهربائية أو بخارية.

- مفاعلات كيمياوية.

- اوعية وخزانات للفصل والتخزين.

- صمامات ومسيطرات آليه ويدوية.

- بالإضافة إلى آلاف الاطنان من الاسلاك الكهربائية والأجهزة الدقيقة.

و يمر النفط داخل المصافي بثلاث مراحل وهي:

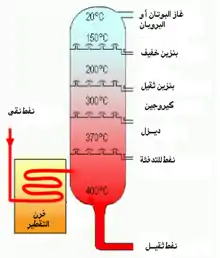

- الفصل: تفصل المواد المختلفة بالحرارة، فالمركبات ذات درجة غليان عالية تبقى أسفل البرج والمركبات ذات درجة غليان منخفضة ترتفع إلى أعلى البرج وتُسحب منه.

- التحويل: إجراء بعض العمليات الكيميائية لتحويل بعض المركبات الناتجة من البرج إلى منتجات مرغوبة كالبوليمرات (البلاستيك واللدائن).

- المعالجة: تنقية المنتجات النفطية من الشوائب وإعدادها للاستهلاك وأيضا يتم استخراج الغازات للاستفادة منها في بقية عمليات الإنتاج، مثل إنتاج غاز الهيدروجين من النقثا الثقيلة للاستفادة منه في وحدات التكسير بالهيدروجين حيث يتم الاستفادة من آخر قطرة من النفط الخام.و منشأة مصفاة النفط منشأة كبيرة تقدر بمساحة عشرات الملاعب الكروية، وهي تعمل 24 ساعة في اليوم على مدار السنة كما يعمل برج الفصل الحراري على مدار الساعة حيث يزود باستمرار بالنفط الخام وتسحب منه النواتج على ارتفاعات مختلفة أولا بأول.

تحتاج المصفاة لتشغيلها إلى مئات العاملين، كما أن تكاليف إنشائها وتشغيلها تقدر بمليارات الدولارات وأيضا لا يمكن تشغيل هذه المعدات من دون الوحدات المساندة كالإمداد بالطاقة والصيانة والمعدات الثقيلة.

نقل النفط إلى معامل التكرير

ينقل النفط في صورته الخامة أو قابلا للاستعمال بطريقتين:

النقل البري ويشمل خطوط الأنابيب وهي أحسن وسيلة لنقل النفط، بالإضافة إلى الشاحنات أو القطارات الصهريجية.

النقل البحري وتتمثل في الناقلات والبواخر المسطحة.

تكرير النفط

إعداد النفط الخام للتكرير

يتم الإعداد كما يلي:

*طرد الغازات:إن الغاز الذي يصاحب النفط أثناء خروجه من البئر، يجب فصله عن النفط، وذلك بواسطة خفض سرعة حركة مخلوط النفط والغاز، وتستخدم طريقة فصل الغاز على عدة مراحل في حالة وجود ضغط عالي في البئر.

* نزع الماء والأملاح:إن الماء، الأملاح، الرمل والطين تصاحب النفط دائما أثناء استخراجه.ويفصل الماء عن النفط في بعض الأحيان بسهولة، ولكنه يكون مستحلبات ثابتة مع النفط في البعض الآخر هذه الحالة يجب أن يخضع النفط لمعالجة خاصة معقدة نسبيا لفصله. إن تكرير النفط ذو الشوائب يعقد تشغيل الوحدات الصناعية إلى حد كبير، فإذا سخن مثلا نفط يحتوي على الشوائب في مبادل حراري فإنها تترسب على سطح التسخين مما يؤدي إلى خفض كفاءة المبادل الحراري، وتحتك الشوائب بالأجهزة فتبليها قبل الأوان، ويؤدي تواجدها في المتبقيات النفطية بعد التقطير إلى خفض جودة هذه الأخيرة وزيادة نسبة الرماد فيها.

ويحتوي الماء الموجود في النفط على كمية كبيرة من الأملاح التي تتوفر بصورة أساسية على هيئة كلوريدات CaCl2 و، MgCl , و NaCl. ويتكون حمض الهيدروكلوريك من تحلل كلوريد الكالسيوم وخاصة كلوريد المغنسيوم أثناء عملية التقطير، ويحك هذا الحمض الأجهزة (تتآكل تلك الأجهزة بسبب الحمض).

عمليات التكرير

البترول الخام عبارة عن خلائط معقدة جداً تتنوع بشكل كبير من منطقة لأخرى، ومن حقل نفطي لأخر، فكل له تركيبة فردية خاصة ولا يمكن أن تتماثل بدقة مع أي بترول خام، وتختلف عن بعضها البعض في الخواص الفيزيائية والكيميائية، وبعض البترول الخام يأتي بشكل سائل متحرك ذو لون فاتح والأخر كثيف أو يحتوي على مواد قطرانية، وتختلف أيضاً في الرائحة. ويكون البترول في مكامن تحت الأرض في بنيان صخرية، ويستخرج من هذه المكائن بواسطة حفر آبار تحت ضغط المكمن أو بواسطة ضخ خارجي. وتكون المركبات الهيدروكربونية هي المركب الرئيس في الزيت الخام، أو تكون هيدروكربونات مستبدلة حيث يكون فيها عنصران رئيسان: الكربون بنسبة تتراوح بين (87-83%) وهيدروجين بنسبة تتراوح بين (10-14%) متحدان مع ثلاثة عناصر أخرى أقل أهمية وهي الكبريت بنسبة (0,1-3%) ونادراً ماتصل إلى 7%، والنيتروجين (0,1-2%) والأكسجين قد يصل حتى 1,5%. ويخضع البترول إلى عمليات تكرير مختلفة تشتمل على عمليات فيزيائية (تقطير، تثبيت مقطرات مخففة، التنقية) وكيميائية (تكسير، إعادة تشكيل).

التقطير

وتعد هي الخطوة الأولى في تصنيعه للحصول على المشتقات البترولية بأنواعها المختلفة، وهي أكثر العمليات أهمية في مصفاة تكرير البترول، وتعتمد هذه العملية على فصل المنتجات البترولية على حسب درجة غليان كل جزء من مكوناته، وفيها تفصل الجزيئات الأخف ذات درجات الغليان المنخفضة بواسطة الغليان والتكثيف كما يلي:

- التقطير الابتدائي أو تحت الضغط الجوي: وتهدف هذه الخطوة لفصل البترول إلى أجزاء مختلفة تكون كل منها مجموعة مكونات هيدروكربونية، وتكون هذه العملية على حسب نطاق درجات غليانها حيث تكون السوائل ذات درجات الغليان المنخفضة أكثر تطايراً من تلك التي لها درجات غليان أعلى، وتشتمل عملية التقطير تحت الضغط الجوي عند 760 مم زئبق، على عدة مراحل رئيسة وذلك بتسخينه بحيث يرفع النفط الخام بالمضخات من مستودعاته إلى فرن، ولكن عادة يجري له عملية تسخين مبدئي تدريجي باستخدام مبادلات حرارية تتبادل بين النفط الخام البارد والقادم من الخزانات وبين منتجات برج التكرير الساخنة والتي بحاجة إلى تبريد. وحيث ان هذا العمل يساعد في تخفيف تكاليف التبريد فانه أيضاً يمنع تفحم النفط الذي يحدث عندما يتم تسخين النفط بشكل مفاجئ، يلي هذه العملية، تسخين باستخدام الأفران الأنبوبية إلى درجة حرارة 300 إلى 400 مئوية، حيث يدخل إلى الفرن فيتبخر تبخراً جزئياً. ويمر البخار إلى برج التجزئة أو عمود التجزئة الذي قد يصل طوله في بعض الوحدات إلى 45 متر ويحتوي على 30-50 طبقة تجزئة، وترتفع المكونات الغازية تدريجياً خلال صواني البرج. وكلما ارتفع بخار المكونات انخفضت درجة حرارته، وتكثف جزء منه على كل صينية من الصواني التي يتكون منها برج التجزئة. فإذا امتلأت إحدى الصواني، فاض ما عليها من السائل زائد، وسقط على الصينية التي تليها.وعادة ما تكون كل صينية أقل حرارة من التي تحتها، أي أنه كلما كان موقع الصينية مرتفعاً كانت المواد المتجمعة عليها أقل كثافة، وكلما اخترقت فقاعات البخار سائلاً على إحدى هذه الصواني من خلال حاجز الفقاقيع، تكثف من البخار ذلك الذي له مدى غليان السائل الموجود على هذه الصينية نفسه، أما المواد المواد الخفيفة التي قد تكون مختلطة بالسائل فإنها تنفصل على شكل مرة أخرى وتنتقل إلى الصينية التي تعلوها.ويمكن التحكم في درجة حرارة برج التجزئة بتمرير السائل الموجود في أسفل البرج، في فرن لغليه من جديد كما يمكن التحكم في درجة الحرارة أعلى البرج بإعادة دفع جزء معين من المنتج الذي يخرج من هذه المنطقة بعد تكثيفه وتسمى هذه العملية الارتداد. ومع أنه يتجمع على كل صينية من صواني برج التجزئة سائل له نقطة غليان تختلف قليلاً، فإن جزءاً معيناً من المنتج سوف يتكثف، رغم أن نقطة غليانه أقل من نقاط غليان معظم السائل المتجمع على الصينية، وعندئذ يتم سحب السائل من صواني خاصة إلى أعلى أبراج جانبية. وفي هذه الأبراج يفيض السائل مجتازاً عدداً قليلا من الصواني، بينما تطرد الأبخرة المتصاعدة المواد أقل كثافة وبذلك تتحدد نقطة غليان السائل المنتج، وتعود الهيدروكربونات التي تطرد بالغليان إلى البرج الرئيسي. وتجرى عملية التقطير في أنظمة تقطير مختلفة منها: أنظمة تقطير ذات مرحلة واحدة، أنظمة تقطير ذات مرحلتين، أنظمة تقطير نفط خام مع وحدة معالجة بالهيدروجين ومجزئ، ويمكن تصنيف المنتجات الرئيسة التي تأخذ من برج التقطير تحت الضغط الجوي إلى مايلي:

- التقطير تحت الضغط المخلخل «التفريغي» أو الضغط المنخفض: تستخدم هذه العملية عند درجة حرارة أقل مت تلك التي تحدث فيها تفاعلات تكسير حراري أو تحطيم وتحت ضغط منخفض يتراوح بين 50 إلى 100 مم زئبق، وتسمح هذه الطريقة بتقطير المواد في درجة حرارة أقل من درجة غليانها، وتستخدم للحصول على نواتج أثقل من تلك التي يتم الحصول عليها في عملية التقطير تحت الضغط الجوي وتعتمد على نوع اللقيم وظروف التشغيل، وتستخدم لتجزئة زيت الوقود الثقيل «المازوت»، الناتج من عملية التقطير الابتدائي إلى بيتومين «أسفلت» و«قار» ومواد أخرى «سولار» و«مقطرات شمعية» وتستخدم أساساً في إنتاج الزيوت والشحوم، كما يمكن استخدامها في عمليات التكسير الحراري أو بالعوامل المساعدة (المحفزات). ويجب خفض درجة الحرارة اللازمة لتبخير أكبر جزء من زيت الوقود الثقيل للحصول على الأسفلت لأنه يمكن تخفيض نقطة غليان السائل بتخفيض الضغط الواقع عليه. وفي هذه الطريقة تستخدم أجهزة أو مضخات التفريغ للاحتفاظ بضغط منخفض، كما تستخدم مضخات لرفع الزيت خلال الفرن إلى برج التقطير تحت الضغط المنخفض. إذ أن التفريغ يحول دون سحب الزيت بالتدفق الطبيعي ويتحول الزيت إلى بخار الزيت وينساب الأسفلت إلى القاع حيث يقابله بخار ماء ذو درجة عالية، يتسبب في دفع ما قد يكون عالقاً بالإسفلت من مواد زيتية قليلة الكثافة إلى أعلى البرج. وتخرج الأجزاء ذات الكثافة المنخفضة من أعلى البرج على شكل بخار السوائل مختلطا ببخار الماء، ليمر على مكثف يكثفهما معا.ثم يدخل المزيج من السولار والبخار المتكثفين إلى برج الاسترجاع، فترد الأبخرة بسحبها بالمضخات إلى أعلى الصينية من صواني برج التجزئة. ويسحب الباقي باعتباره أحد المنتجات النهائية، ويتم سحب الغاز غير المكثف من أعلى البرج بواسطة مضخات التفريغ، وتسحب السوائل من برج التقطير على أبعاد مختلفة فيمرر كل سائل ببرج تثبيت لفصل المواد الخفيفة بالاستعانة ببخار الماء وإعادتها إلى البرج. أما الباقي فيبرد على حده، وهو أساساً السولار والمقطرات الشمعية التي تصبح المادة الخام لصناعة زيوت التزييت والشحومات، كما يمكن استخدامها في عمليات التكسير بالعوامل المساعدة ويتبقى «الاسفلت» في قاع البرج. ومن نواتجها زيت غاز ثقيل، وزيوت تشحيم خفيفة ومتوسطة وثقيلة، وشمع، وبيتومين، والأسفلت.

- تقطير الزيت الخفيف: تتم العملية لتثبيت المقطرات الخفيفة عن طريق فصل الغازات المذابة فيها وتجزئتها إلى أجزاء بدرجات غليان منخفضة، ويتضمن غاز التثبيت جزءاً كبيراً من المركبات الهيدروكربونية المحتوية على 3 أو 4 ذرات كربون (C4-C3) وهي تشكل مورداً خصباً للصناعات البتروكيميائية نظراً لاحتوائها على البروبلين والبيوتيلين. تتم هذه العملية في أعمدة تثبيت حيث تنتزع المركبات الهيدروكربونية من C1 إلى C4 ثم تجزأ هذه المكونات لاستعادة نواتج غاز البترول المسيل شكل (LPG).

- التقطير الآيزوتروبي: هي علمية فصل مكوني خليط من بعضهما البعض بحيث تكون درجة غليان الخليط مختلفة عن درجتي غليان المكونين النقيين وذلك بإضافة مذيب له درجة غليان أقل من درجة غليان المكونين النقيين. وينتج عن ذلك تكوين مزيج آخر مع أحد المكونين ليبقى المكون الآخر الذي يسهل فصله عن الخليط الأصلي بالتقطير، وهنالك نوعان من الخلائط الآزيوتروبية هما الخلائط المتجانسة التي تمتزج مكوناتها في الحالة السائلة والخلائط الغير متجانسة التي تنفصل مكوناتها إلى طبقتين غير ممزجتين عند تكثيف أبخرتها. وتتصف المذيبات المستخدمة في عملية التقطير الآيزوتروبي بالصفات التالية:

- ذات درجات غليان أقل من درجة غليان جميع مكونات النظام.

- غير فعالة تجاه مكونات النظام.

- ذات انتقائية عالية.

- لا تسبب تآكلاً للوحدات. ومن أمثلة المذيبات المستخدمة في عمليات الفصل المختلفة: الأسيتون، الغول، الميثيلي، الأسيتونتريل، ايثيلين جليكول، ثنائي ايثيلين جليكول، ثنائي ميثيل الفورم أميد، الفينول.

- التقطير الاستخلاصي: وهي عملية تستخدم لفصل مكونين أو أكثر من بعضهم البعض وذلك بواسطة مذيب يشبه أحد المذيبات المستخدمة في التقطير الأيزوتروبي ولكن له درجة غليان أعلى من درجات غليان المكونات النقية للمزيج، ومن أمثلة هذا النوع من التقطير فصل البيوتاديئين عن أجزاء C4 الناتج عن عملية التكسير الحراري أو عملية نزع الهيدروجين، وفصل الآيزوبنتان، والآيزوأميل، وفصل العطريات عن المركبات الهيدروكربونية المشبعة من نواتج عمليات التكسير الحراري والأجزاء الناتجة عن إعادة التشكيل الحفزي، كما يمكن بواسطته إجراء التنقية الانتقائية للزيوت من العطريات وتجزئة العطريات أحادية وثنائية الحلقة وغيرها من عمليات الفصل الآخرى.

الاستخلاص بالمذيبات

يتم الفصل فيها حسب النوع الكيميائي للجزيئات، مثل بارافينات، عطريات أو نافثينات. يدخل في نطاق هذه العملية إنتاج زيوت التزييت، إذ أن المقطرات الشمعية الناتجة من عمليات التقطير تحت الضغط المخلخل «التفريغي» التي يمكن الحصول عليها من مستويات مختلفة من البرج، يمكن معالجتها لإنتاج زيوت التزييت. وكذلك بالنسبة للمتبقي في قاع البرج، وكل ذلك يتم في حالة معالجة الخامات البارافينية. فهذه المقطرات تشكل المواد الأولية اللازمة لإنتاج زيوت التزييت الخفيفة والمتوسطة والثقيلة. كما يعد المتبقي في قاع البرج المادة الأولية لإنتاج الزيوت المتبقية. ومن الضروري إن تكون هذه الزيوت على درجة عالية من النقاء. وأن تتوفر فيها المواصفات القياسية العالمية نظرا لدورها الخطير في كافة الاستخدامات. ولتحقيق ذلك يلزم معالجة المقطرات الشمعية والمتبقي باستخدام مذيبات خاصة لاستخلاص الشوائب من زيوت التزييت.

التنقية

عبارة عن عمليات فصل فيزيائية تهدف للحصول على منتجات ذات نوعية جيدة، ومن أمثلة تلك العمليات التنقية بالمذيبات والتنقية بالإدمصاص وفيما يلي شرح موجز لكل منهما :

- التنقية بالمذيبات: تعتمد هذه الطريقة على اختلاف درجة ذوبان مجموعات المركبات الهيدروكربونية في المذيبات القطبية المختلفة وذلك حسب نسبة المشتق البترولي إلى المادة المذيبة، ودرجة الحرارة، وطبيعة المذاب، وبنية المركب الهيدروكربوني. وتستخدم هذه العملية لنزع العطريات والأوليفينات من المنتجات البترولية المعدة لإنتاج زيوت التزييت، واستخلاص العطريات من نواتج عمليات إعادة التشكيل وإضافتها إلى وقود السيارات لرفع عدد الأوكتان أو استخدامها كمواد أولية في الصناعات البتروكيميائية. كما تستخدم هذه الطريقة لتجزئة الاسفلتينات والمخلفات البترولية، وتنقية زيوت التزييت من العطريات الثقيلة، ومن أهم المذيبات المستخدمة والشائعة في هذه العملية: الفورفورال، الفينول، ثنائي كلوروإيثيل الإيثر، النتروبنزين، الإيثيلين جليكول.

- التنقية بالإدمصاص: هي عملية فصل فيزيائية يتم فيها دخول بعض جزيئات المادة (سائل-غاز) داخل البنية الشبكية لمادة الإدمصاص بينما تطرد الجزيئات الأخرى للخارج، وتعتمد فعاليتها على حجم مسامات سطحها. وفي مجال تنقية المشتقات البترولية يمكن استخدام مواد صلبة ذات مسامية عالية كالسيليكا جل، لفصل العطريات عن الهيدروكربونات، الفحم الحيواني، المنشط لإزالة المكونات السائلة من المكونات الغازية. ومن مواد الادمصاص الأخرى الماخل الجزيئية والزيولايت، وهي مواد ذات طبيعة انتقائية تستخدم لفصل البرافينات النظامية عن وقود السيارات بغية رفع العدد الأوكتاني له.

التبريد

تشمل عمليات التبريد مايلي :

- فصل «فرز» الغازات: يدخل في نطاق عمليات التبريدالتي تعد واحدة من عمليات الفصل المستخدمة في صناعة التكرير –عملية «فرز» الغازات الناتجة من عمليتي التكسير الحراري والتكسير بالعوامل المساعدة في معامل التكرير.و تعد هذه الغازات من أهم المصادر والمواد الأولية اللازمة للصناعة البتروكيمياوية، والمصدر الآخر هو الغاز الطبيعي الذي يستخرج من بعض الآبار.

- تثبيت البنزين: يؤدي تخزين البنزين في الأجواء الحارة إلى تبخر البروبان والبوتان الذين يحتويهما البنزين، وذلك لانخفاض درجة حرارتهما.يتم فصل هاذين الغازين وتعبئتهما في أسطوانات تحت ضغط مرتفع بحيث يتم الاحتفاظ بهما في شكل سائل، ويستخدم البيوتان وقودا في الأجهزة المنزلية، تتم هذه العملية في أبراج تعمل بطريقة تشبه تماما أي برج آخر للتجزئة، إلا أنها تعمل تحت ضغوط عالية لكي يبقى السائل المرتد في حالة السيولة دائما.

- العدد الأكتاني للبنزين«وقود السيارات»:تعد الخواص المانعة للثبات التفجيري أحد البارامترات الأساسية التي تحدد جودة الوقود الناتج من النفط، والمخصص لمحركات الاحتراق الداخلي للشرارة الكهربائية. ويطلق اسم العدد الأكتاني للوقود على دليل ثباته التفجيري ويجري تقدير الخواص التفجيرية للوقود في المحرك بواسطة مقارنة الوقود المطلوب دراسته مع وقود آخر قياسي، والوقودان القياسيان هما :

- الأيزوأوكتان (2-2-4-ثلاثي مثيل بنتان): عدده الأكتاني يساوي 100، وذلك لأنه قليل التفجير.

- الهبتان العادي: سهل التفجروعدده الأكتاني معدوم، أما العدد الأكتاني لمخاليط الأيزوأوكتان والهبتان العادي يكون مداه من الصفر إلى 100.

- العدد الأكتاني للوقود:يساوي عدديا النسبة المئوية«بالحجم» للأيزوأكتان في مخلوطه مع الهبتان العادي التي يكون عندها الثبات التفجيري لهذا المخلوط مساويا للثبات التفجيري للوقود الجاري اختباره.

- العدد السيتاني لوقود الديزل:يشتعل الوقود في ماكينات الديزل بالانضغاط، ويستخدم لها قطفات من وقود الديزل مدى غليانه من 180-360°م، ويعد العدد السيتاني الدليل الذي يبين ميل وقود الديزل إلى الاشتعال العفوي بالانضغاط عن طريق مقارنة اشتعالية الوقود المختبر باشتعالية مخلوط من وقودين قياسيينهما:

- السيتان: عدده السيتاني يساي100.

- هيدروكربون أروماتي: عدده السيتاني معدوم.

العمليات الكيميائية

وهي عمليات كيميائية تجرى تحت تأثير الحرارة والضغط أو بالعوامل المساعدة على جميع أو بعض مشتقات البترولية الناتجة من وحدات التقطير في مصافي البترول للحصول على منتجات ذات نوعية جيدة تتناسب مع متطلبات الاستخدام، مثل عملية تحسين وإنتاج وقود السيارات، والكيروسين، وزيت الغاز، زيوت التزييت، ومنتجات هيدروكربونية خفيفة تستخدم كلقائم في وحدات الصناعات البتروكيميائية، ومن هذه العمليات مايلي:

- التكسير الحراري: هي عبارة عن عملية كيميائية حرارية تجرى بدون مواد محفزة تحت تأثير درجات حرارة عالية وضغوط مرتفعة، يتم فيها تكسير البترول الخام الثقيل وبواقي التقطير الناتجة عن وحدات التقطير تحت الضغط الجوي وتحت الضغط المنخفض والتي لها درجات غليان مرتفعة (وزن جزيئي مرتفع) إلى منتجات لها درجة غليان منخفضة (وزن جزيئي منخفض) وتحدث أثناء التكسير تفاعلات أخرى مثل نزع الهيدروجين من النفثينات، ونزع الألكيل من العطريات وتشكل وإعادة اتحاد جذور حرة وإعادة هدرجة، وتفكك وتكاثف للأوليفينات المتشكلة، وتحلق مركبات عطرية أحادية الحلقة أو متعددة الحلقات أو تفاعلات تشكل فحم الكوك. وتتوقف تلك التفاعلات على نوع اللقيم المستخدم وظروف التشغيل ونوع المنتج المراد إنتاجه من أمثلة ذلك مايلي :

- إنتاج وقود السيارات من مشتقات ثقيلة باستخدام التكسير الحراري في الطور المختلط عند درجة حرارة من 380 إلى 490م وضغط يزيد عن 20 جوي، وإنتاج أوليفينات وعطريات باستخدام التكسير الحراري في الطور الغازي عند درجة حرارة من 550 إلى 600م أقل من 4 جو.

- إنتاج وقود السيارات ومقطرات متوسطة الغليان وغازات أوليفينية باستخدام التكسير الحراري الانتقائي لزيت ثقيل عند درجات حرارة تتراوح بين 480 إلى 530م وضغط يتراوح بين 25 إلى 40 جو، وهكذا.

- التكسير التحفيزي: هي علمية كيميائية حرارية تتم في وجود مواد محفزة، وتجرى عند درجات حرارة مرتفعة باستخدام محفزات من السيليكا أو الأمونيا أو المغنيسيا، وتهدف إلى الحصول على نوعية جيدة من وقود السيارات بعدد أوكتان مرتفع، ومكونات قطرات متوسطة بتحويل زيت الوقود تحت ظروف معينة، وتعد هذه العملية أيضاً إحدى مصادر أجزاء C4-C3 الهامة في الصناعات البتروكيميائية. تجري عملية التكسير الحفزي في مفاعلات ذات الطبقة الثابتة أو ذات الطبقة الفوارة عند درجات حرارة من 450 إلى 525م وتحت ضغط يقرب من الضغط الجوي، يكون التفاعل الرئيس في هذه العملية تكسير روابط كربون-كربون في المركبات الهيدروكربونية إلى برافينات ذات ذرات كربون أقل وإلى أوليفينات وتماكب، ونزع هيدروجين، وتحلق مؤدية إلى تشكل مركبات عطرية. ويتوقف حدوث هذه التفاعلات على ظروف التشغيل ونوع اللقيم المستخدم والمنتج المرغوب بإنتاجه.

- التكسير المهدرج: هي عملية تكسير حراري تتم بوجود هيدروجين للأجزاء البترولية من النفثا إلى أجزاء غير القابلة للتقطير بما فيها المقطرات والبقايا الناتجة عن التقطير تحت الفراغ مع هدرجة المركبات الأوليفينة الناتجة عن التكسير تحت ضغط مرتفع. وتهدف هذه العملية إلى إنتاج نوعيات جيدة من النفثا ووقود الطائرات وزيوت التزييت، وأحياناً لإنتاج مركبات هيدروكربونية مشبعة لها أوزان جزيئية ودرجات غليان منخفضة ويتم في هذه العملية أيضاً نزع الكبريت والنتروجين والأكسجين، وتعد هذه العملية مشابهة لعمليات التكسير الحفزي ولكن الاختلاف الاساس بينهما في أن نسبة التحول العامة للبرافينات فيها أعلى من نسبتها أثناء التكسير الحفزي، وتتم هذه العملية على محفزات ثنائية الوظيفة وفعالة لوسائط النيكل-الكوبالت- الموليبدنوم المحملة على السيليكا والأمونيا والزيولابت. ويحدث على هذه المحفزات صنفين من التفاعلات هما تفاعلات هدرجة الأوليفينات والمركبات العطرية الحلقية ومركبات الكبريت والنتروجين والأكسجين، تفاعلات تكسير روابط كربون-كربون.

- إعادة التشكيل الحفزي: تستخدم هذه الطريقة للحصول على وقود سيارات بعدد أوكتان مرتفع أو لإنتاج مركبات هيدروكربونية عطرية مثل البنزين والتولوين والزايلينات، ومن اللقائم المستخدمة في هذه العملية النفثا أو وقود السيارات في وجود محفزات عادة ماتكون على نوعين هما حافزات أكسيد الموليبدنوم والكروم المحمل على الأمونيا، أو محفزات بلاتين محمل على أمونيا. ومن أهم التفاعلات الرئيسة التي تحدث أثناء إعادة التشكيل الحفزي تفاعلات نزع هيدروجين من النفثيات وتفاعلات نزع هيدروجين وتحلق للبرافينات النظامية وتفاعلات تكسير بالهيدروجين للبرافينات وتفاعلات نزع هيدروجين ممصحوب بتحول ايزوميري للنفثيات وتحول آيزوميري للبرافينات النظامية إلى ايزوبرافينات ونزع كبريت ونيتروجين بالهيدروجين. وتتوقف نوعية النواتج السائلة والغازية في هذه العملية على نوع اللقيم المستخدم وظروف التشغيل، وتجرى العملية عادة تحت ضغط يتراوح بين 10 إلى 34 جو، ودرجة حرارة من 450 إلى 540 ونسبة مولية من الهيدروجين للهيدوكربونن من 1:3 إلى 1:66.

- عمليات استخدام الغازات النفطية.

- عمليات كيميائية أخرى:

- التماكب: هو عملية تحويل آيزوميري يتم فيها إعادة ترتيب لهيكل الجزئية الهيدروكربونية دون تغير في نوع وعدد الذرات المكونة له، ويمكن استخدام هذه العملية لتحويل البرافين النظامي في الجزء الجازوليني إلى آيزوبرافين لرفع عدد أوكتان الجازولين، وفي هذه الحالة فإن الوحدات المستخدمة في عمليات التماكب لا تختلف كثيراً عن الوحدات المستخدمة في عمليات إعادة التشكيل، حيث تكون المادة المحفزة المستخدمة في هذه العملية كلوريد الألمنيوم المنشط وحامض الكلور عند درجة حرارة 130 مئوية وضغغ يبلغ حوالي 55 جو.

- البلمبرة المحفزة: يتم فيها تشكل مركبات ثنائية أو متعددة الجزيئة من الأوليفينيات ذات الوزن الجزيئي المنخفض، وتستخدم هذه العملية لتحويل الغازات الناتجة من عمليات تكرير (مثل عمليات إعادة التكسير الحراري والتكسير الوسيطي) والغنية بالأوليفينات إلى وقود سيارات بعدد أوكتان مرتفع. وتجري هذه العملية بوجود مادة حافزة مكونة من حامض الفسفور المحمل على فوسفات النحاس أو الكادميوم عند درجة حرارة تتراوح بين 150 إلى 250مئوية وضغط 10 إلى 85 جو.

عملية المعالجة

هي العمليات النهائية للمنتجات النفطية، وتكون إما فيزيائية أو كيميائية، والكيمياويات المستخدمة في عمليات التنقية كثيرة، منها محلول الصودا الكاوية الذي يستخدم في تنقية البوتاجاز والبنزين من كبريتيد الهيدروجين، وحمض الكبريتيك المركزالذي يستخدم في تنقية الكيروسين من المواد الكبريتية والعطرية التي تسبب تصاعد الدخان الأسود، كما يستخدم في تنقية وقود النفاثات وغيره، كذلك يستخدم غاز الهيدروجين في إزالة العديد من الشوائب.

*إزالة كبريتيد الهيدروجين: H2S موجود أساسا في الخام أو تكون نتيجة تحللالمركبات الكبريتية خلال العمليات المختلفة، وهو ذو رائحة كريهة، يتحول بسرعة إلى كبريتيت مما يسبب تآكل الآلات والمعدات وهناك طريقتين لإزالته:

- إذا كانت نسبته ضئيلة يستخدم محلول الصودا الكاوية.

- إذا كانت نسبته عالية يستخدم سائل لامتصاص H2S

*التنقية بالهيدروجين: تستخدم الآن تجاريا على نطاق واسع لأنها تزيل المواد الكبريتية المحدثة للتآكل، وتؤدي إلى إزالة المواد النيتروجينية والأكسوجينية والهالوجينية، وإزالة الشوائب المعدنية الموجودة في الزيت.

اقرأ أيضا

مصادر

- الكناني, محمد؛ الدريس, سعود (2009)، تكرير البترول، مدينة الملك عبدالعزيز للعلوم والتقنية: معهد بحوث البترول والصناعات البتروكيميائية.

المراجع

- "معلومات عن تكرير النفط على موقع universalis.fr"، universalis.fr، مؤرشف من الأصل في 25 يوليو 2019.

- "معلومات عن تكرير النفط على موقع britannica.com"، britannica.com، مؤرشف من الأصل في 11 أبريل 2019.

- "معلومات عن تكرير النفط على موقع id.ndl.go.jp"، id.ndl.go.jp، مؤرشف من الأصل في 5 مارس 2016.

- بوابة الكيمياء

- بوابة نفط