wikiHow es un "wiki", lo que significa que muchos de nuestros artículos están escritos por varios autores. Para crear este artículo, autores voluntarios han trabajado para editarlo y mejorarlo con el tiempo.

Este artículo ha sido visto 13 350 veces.

Al galvanizar el acero se procede a cubrirlo con una capa de zinc para protegerlo de la corrosión. El zinc se usó por primera vez en construcción en la época de la destrucción de Pompeya, pero fue utilizado primero para galvanizar acero (hierro en realidad) en 1742 y se patentó el proceso en 1837[1] El acero galvanizado se utiliza en la fabricación de chapas intermitentes, canalones así como para clavos exteriores. Existen varios procesos para galvanizar el acero: galvanizado por inmersión, electrogalvanización, sherardizing y pulverización metálica, [2]

Pasos

Método 1

Método 1 de 4:Galvanización en caliente

-

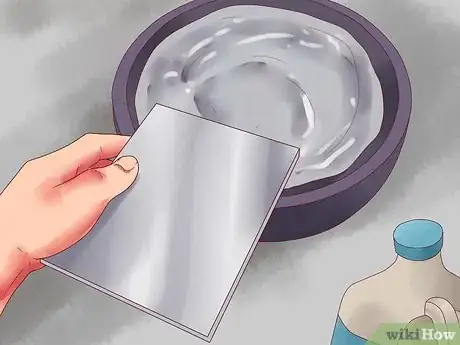

1Elimina la suciedad de la superficie. Antes que nada se debe proceder a limpiar minuciosamente la superficie de acero. La forma de hacerlo dependerá de lo que se tenga que eliminar.

- Para sacar la suciedad, grasa, aceite o manchas de pintura se debe usar un ácido suave, un álcali caliente o un producto de limpieza biológico.

- El asfalto, el epoxi, el vinilo o los restos de soldadura se deben limpiar con chorros de arena o con otros abrasivos.

-

2Deshazte del óxido. El decapado se hace con ácido clorhídrico o ácido sulfúrico caliente; elimina tanto óxido como escamas de laminado

- En algunos casos, la limpieza con abrasivos puede ser suficiente para eliminar el óxido o puede ser necesario utilizar una solución decapante y abrasivos. En algunos casos, el abrasivo es lanzado en forma de chorros sobre el acero.

-

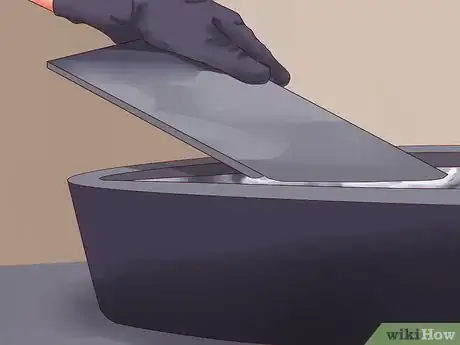

3Coloca el metal en el flujo. En este caso, el “flujo” es una solución de cloruro de amonio de zinc que elimina cualquier resto de óxido o escama y protege el acero de la oxidación hasta que se proceda a galvanizarlo.

-

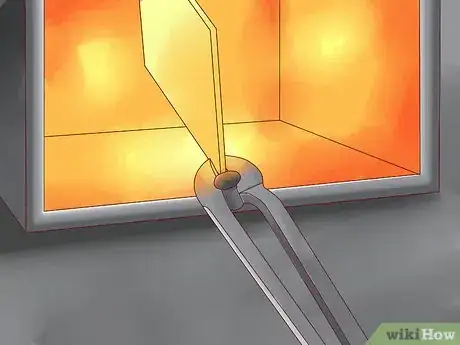

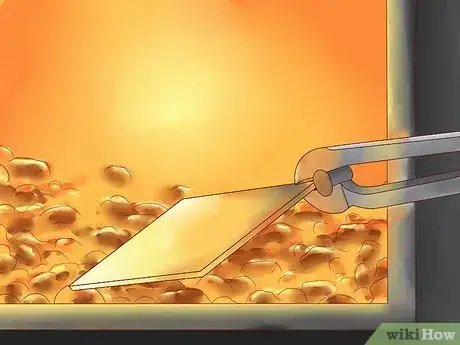

4Sumerge el acero en zinc fundido. El baño de zinc fundido debe ser al menos de 98 por ciento de zinc y mantenido en un rango de temperatura de 435 a 455 °C (815 a 850 °F).

- Mientras el acero es sumergido en el baño de zinc, el hierro que contiene reacciona al zinc formando una serie de capas de aleación y una capa externa de zinc puro.

-

5Retira el acero galvanizado del baño de zinc lentamente. La mayor parte del exceso de zinc se drenará. Lo que no se drena se puede hacer vibrar o drenar en una centrifugadora.

-

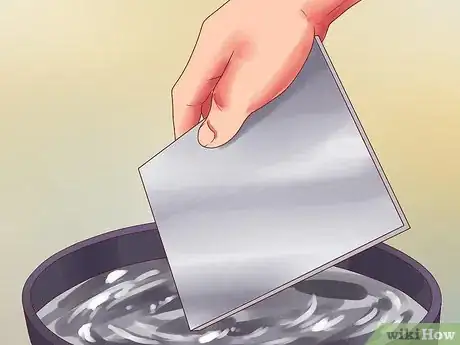

6Enfría el acero galvanizado. Al enfriar el metal se detiene la reacción de galvanización que continúa mientras el acero mantenga la misma temperatura que tenía mientras estaba sumergido en el baño de zinc. El enfriamiento se puede hacer de varias formas:[3]

- Sumerge el acero en una solución de pasivación como el hidróxido de potasio.[4]

- Sumerge el acero en agua.

- Deja enfriar el acero al aire libre.

-

7Observa el acero galvanizado. Una vez que el acero galvanizado se haya enfriado, verifica que el recubrimiento de zinc esté bien, se pegue al acero y que sea lo suficientemente grueso. Hay diferentes formas de comprobar que la galvanización ha sido exitosa.

- Estándares para la galvanización de inmersión en caliente y para analizar sus resultados han sido establecidos por organizaciones como la Sociedad Americana de Pruebas y Materiales (llamada ahora ASTM International),[5] la Organización de Estándares Internacionales (ISO), la Asociación Canadiense de Estándares (CSA), y la Asociación Americana de Carreteras Estatales y Funcionarios de Transporte (AASHTO). :[6]

Método 2

Método 2 de 4:Electrogalvanización

-

1Preparar el acero como para la galvanización en caliente. El acero debe limpiarse y desoxidado antes de que ocurra la electrogalvanización.

-

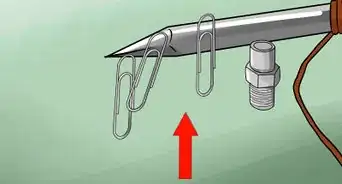

2Prepare una solución electrolítica de zinc. Cualquiera de sulfato de zinc o cianuro de zinc se utiliza normalmente para el electrolito.

-

3Sumerja el acero en el electrolito. La solución reaccionará por el acero causando la precipitación del zinc en el acero, recubriéndolo. Mientras más tiempo se deje el acero en el electrolito, más gruesa será el recubrimiento que se forme. [7]

- Si bien este método permite controlar mejor el espesor del recubrimiento de zinc de lo que permite la galvanización por inmersión, generalmente impide que las capas sean tan gruesas .

Método 3

Método 3 de 4:Sherardizing

-

1Prepare el acero como con los otros métodos de galvanización. Limpie la suciedad con ácido o chorros de arena de ser necesario y deshágase del óxido.

-

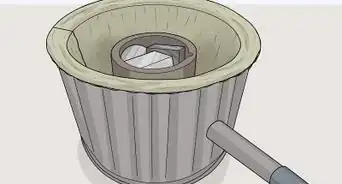

2Coloque el acero en un recinto cerrado.

-

3Rodee el acero con zinc en polvo.

-

4Caliente el acero. Esto funde el zinc convirtiéndolo en un líquido que cuando se enfría deja una capa de aleación fina.

- Sherardizing se utiliza mejor para piezas de acero ya que la capa galvánica seguirá la configuración que tiene el acero por debajo. Se utiliza mejor con objetos metálicos bastante pequeños.[8]

Método 4

Método 4 de 4:Galvanización metálica

-

1Prepare el acero como con los otros métodos Limpie toda la suciedad y elimina el óxido así estará listo para rociarlo.

-

2Rocíe una capa fina de zinc.

-

3Caliente el acero revestido para asegurar una adhesión adecuada.

- Los recubrimientos galvánicos producidos con este método son menos frágiles y menos propensos a peladuras y descamaciones, pero ofrecen menos protección contra la corrosión para el acero por debajo.[9]

Consejos

- El acero galvanizado puede protegerse mejor de la corrosión pintándolo con una pintura pigmentada con zinc en polvo. Sin embargo la pintura a base de zinc no puede usarse como sustituto para la galvanización.

- Cuando se pinta el acero galvanizado puede adquirir un aspecto luminoso.

- El acero galvanizado es resistente a la corrosión por contacto con hormigón, mortero, aluminio, plomo, estaño y por supuesto con zinc.[10]

- La galvanización es una forma de lo que se conoce como protección catódica en la que el metal protegido actúa como el cátodo en una reacción electroquímica y el metal protegido actúa como un ánodo, o más específicamente, como un ánodo de sacrificio que se corroe en lugar del metal protegido.[11] Un metal que está revestido con un metal ánodo de sacrificio se le denomina a veces metal anodizado.

Advertencias

- El acero galvanizado es más difícil de pintar que el acero no galvanizado.

- La capa de zinc del acero galvanizado es vulnerable a la corrosión de los ácidos y álcalis (bases). Es particularmente vulnerable a ácidos sulfúricos y sulfurosos que se pueden producir mezclando sulfuro de hidrógeno y dióxido de sulfuro con agua de lluvia (lluvia ácida), peor aún si la lluvia cae de las tejas de madera o musgo. El agua de lluvia también puede reaccionar con la capa de zinc formando carbonato de zinc. Con el tiempo, el carbonato de zinc se volverá quebradizo y eventualmente expondrá a la corrosión la aleación de zinc o incluso el metal base por debajo.

- El acero galvanizado tiene poca Resistencia a la corrosión al estar en contacto con cualquier metal que no sea aluminio, plomo, estaño o zinc. Es especialmente propenso a la corrosión si está cerca al hierro, acero y cobre, así como al cemento que contenga cloruros o sulfatos.

- El recubrimiento de zinc del acero galvanizado también es vulnerable a la fatiga del metal, porque el zinc es propenso a expandirse cuando se caliente y se contrae cuando se enfría. [12]

Referencias

- ↑ http://www.galvanizeit.org/hot-dip-galvanizing/what-is-hot-dip-galvanizing-hdg

- ↑ http://www.gsa.gov/portal/content/111758

- ↑ http://www.galvanizeit.org/hot-dip-galvanizing/what-is-hot-dip-galvanizing-hdg

- ↑ http://www.sciencedirect.com/science/article/pii/0013468695800085

- ↑ http://www.astm.org/ABOUT/overview.html

- ↑ http://www.galvanizeit.org/hot-dip-galvanizing/what-is-hot-dip-galvanizing-hdg

- ↑ http://www.gsa.gov/portal/content/111758

- ↑ http://www.gsa.gov/portal/content/111758

- ↑ http://www.gsa.gov/portal/content/111758