X

wikiHow es un "wiki", lo que significa que muchos de nuestros artículos están escritos por varios autores. Para crear este artículo, 13 personas, algunas anónimas, han trabajado para editarlo y mejorarlo con el tiempo.

Este artículo ha sido visto 529 843 veces.

Soldar metales con arco eléctrico es el proceso que consiste en unir dos piezas de metal usando un electrodo conductor recubierto (varilla), el cual se derrite debido a un arco eléctrico y se funde con las piezas soldadas. Este artículo describe el uso de estos electrodos de flujo recubiertos con una máquina sencilla de soldar de tipo transformador.

Pasos

-

1Comprende el proceso de soldado con arco eléctrico. Un arco eléctrico se forma en la punta de una varilla de soldadura cuando una corriente eléctrica pasa a través de un minúsculo espacio de aire y continúa por la pieza de metal a soldar. Aquí tienes algunos de los términos usados en este artículo con sus descripciones:

- Máquina de soldar o soldadora. Es el término usado para describir la máquina que convierte de 120 a 240 voltios de corriente alterna (AC) en corriente apropiada para soldar, por lo general 40 a 70 voltios de corriente alterna, y otros niveles de voltaje en corriente continua (DC). Generalmente consiste en un transformador grande y pesado, un circuito de regulación de voltaje, un ventilador de refrigeración interno y un selector de nivel de amperaje. El término "soldador" aplica a la persona que realiza la soldadura. Una máquina de soldar requiere de un soldador que la opere.

- Cables de soldar. Son los conductores aislados que llevan la corriente de bajo voltaje y alto amperaje hasta la pieza que se está soldando. Uno es el portaelectrodo y otro es el cable de masa.

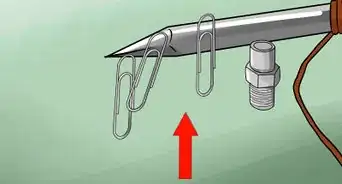

- Terminal con pinza y empuñadura o porta electrodo. Es el dispositivo en el extremo del cable porta electrodo que sostiene el electrodo, el cual sujeta y manipula el soldador para realizar el trabajo de soldadura.

- Masa y pinza de masa. Es el cable que hace masa, o completa el circuito eléctrico, y específicamente, la pinza que se sujeta a la pieza a soldar para permitir a la electricidad pasar a través del metal que se está soldando.

- Amperaje o amps. Es un término eléctrico, usado para describir el nivel de flujo de corriente que se suministra al electrodo.

- DC y polaridad inversa. Es una configuración diferente que se usa en la soldadura con arco o sistema de electrodo que ofrece mayor versatilidad para soldar ciertos tipos de metales difíciles o que no sueldan bien con corriente alterna. La soldadora que produce esta corriente tiene un circuito rectificador o se alimenta por medio de un generador. Es mucho más cara que una soldadora de AC normal.

- Electrodos. Hay muchos electrodos de soldadura específicos que se usan para diferentes aleaciones y tipos de metal, como hierro maleable, acero inoxidable o cromado, aluminio, o aceros templados o altos en carbono. Un electrodo típico consiste en la varilla conductora en el interior recubierta con una capa especial que se quema mientras se produce el arco, consumiendo oxígeno y produciendo dióxido de carbono en el área de soldadura, lo cual evita que el metal se oxide o arda con el arco eléctrico en el proceso de soldado. Aquí hay algunos tipos comunes de electrodos y sus usos:

- Electrodos E6011: son de acero dulce (bajo en carbono) con recubrimiento de fibra de celulosa. Los primeros dos números en la identificación del electrodo son la resistencia a la tensión, medida en libras por pulgada cuadrada por 1.000. Aquí, la tensión del electrodo sería 60.000 PSI.

- Electrodos E6010: tienen polaridad inversa y se usan comúnmente para soldar tuberías de vapor y agua, y son especialmente indicados para soldar “sobre la cabeza”, ya que el metal se mantiene en su posición aún en estado líquido, dibujándose sobre la superficie a unir y siguiendo la dirección precisa desde el electrodo a la pieza que se trabaja.

- Electrodos E60XX para otros usos específicos: están disponibles, pero desde E6011 son considerados estándar para uso general, y E6010 son considerados estándar para soldadura de polaridad inversa DC, y no los trataremos en detalle en este artículo.

- Electrodos E7018: son varillas recubiertas con bajo flujo de hidrógeno, con una fuerza alta de resistencia a la tensión de 70 000 PSI. Se usan a menudo para ensamblar acero de estructuras en la industria de la construcción, y en otras aplicaciones como material fuerte de juntas o soldaduras que requieren gran fortaleza. Fíjate en que, aunque estos electrodos proporcionan gran fuerza, pueden ser más débiles si no se toma en cuenta el amperaje correcto y la limpieza de las piezas (óxido, pintura o galvanizado) al realizar una soldadura de alta calidad en acero. Estos electrodos son llamados bajos en hidrógeno debido a que se intenta mantener bajo el contenido de hidrógeno en ellos y deben ser almacenados en un horno a temperaturas entre 120 a 150 °C (250 ºF y 300 ºF). Esta temperatura está por encima del punto de ebullición del agua, la cual es 100 °C (212 ºF) a nivel del mar. De esa forma, se evita que la humedad (H2O) del aire penetre en el metal del electrodo.

- Electrodos de níquel, aleación de hierro o níquel-hierro: estos electrodos especiales están hechos para hierro colado, dúctil o maleable, y tienen mayor adherencia, para permitir la expansión y contracción del material de hierro que se suelde.

- Varillas de diferentes metales: están hechas para aleaciones especiales y dan mejor resultado cuando se suelda acero templado, endurecido o aleado.

- Varillas de aluminio: tienen una tecnología más reciente y permiten soldar aluminio con una máquina de soldar convencional, en lugar de usar una soldadora autógena de gas alimentada por tubo como soldadoras tipo MIG (metal, gas inerte) o TIG (Tugsteno, gas inerte), a menudo llamadas de arco de helio, ya que el helio es el gas usado para crear la llama. Los nombres oficiales creados por la Sociedad Americana de Soldadura (AWS) para este tipo de soldadura autógena son: stick, tig y mig, dependiendo de la materia que lo alimente.

- Tamaños de electrodos. Los electrodos vienen en diferentes tamaños y se miden por el diámetro del metal del centro de cada varilla. Para los electrodos de acero dulce se encuentran varillas de 0,95 mm (3/8 pulgadas). El tamaño correcto depende del amperaje de la máquina y la dureza depende del material que se vaya a soldar. Cada electrodo trabaja mejor dentro de un rango dado de amperaje. La selección del rango correcto de amperaje para un determinado tamaño de varilla dependerá del material a soldar y la penetración que se desee, así que los amperajes específicos se tratarán más adelante en este artículo, cuando se explique el proceso de soldado

- Equipo de seguridad. Es esencial soldar con seguridad, teniendo el equipo adecuado y sabiendo usarlo. Aquí hay algunos elementos básicos para soldar con seguridad.

- Máscara. Se pone para proteger los ojos y toda la cara, cuello y cabeza del brillo del arco, y de las chispas que salen despedidas durante el soldado. Los lentes para soldar estándar están tintados muy oscuros, ya que el destello del arco puede causar quemaduras en la retina del ojo. Un nivel de oscuridad 10 es el mínimo para una lente de soldadura. Las máscaras con lentes “elevables” son preferibles, ya que la lente oscura se puede levantar para dejar una lente clara debajo y seguir trabajando el metal protegido de virutas o chispas. Las máscaras más deseables son las que tienen cristal que se oscurece automáticamente, y ya están disponibles en el mercado. Estas lentes son muy claras mientras las usamos para cortar y pulir el metal. En el momento que se empieza a soldar la lente se oscurece por sí sola hasta el grado 10 de oscuridad cuando detecta el brillo del arco. Lo más nuevo del mercado son las máscaras con lente de sombra variable de oscurecido automático.

- Guantes de soldar. Son guantes de piel especialmente aislados que tapan unos 15 cm (6 pulgadas) más allá de las muñecas, y protegen las manos y antebrazos del soldador. A demás proveen una protección limitada ante una electrocución accidental, en caso de que el operario entre en contacto con el electrodo.

- Delantal de soldar. Está hecho de piel y cubre los hombros y el pecho del soldador. Se usa cuando se suelda por encima de la cabeza para que las chispas no prendan en llamas la ropa o causen quemaduras

- Botas de trabajo. La persona que suelda debe llevar un tipo de bota atada hasta los tobillos al menos de 15 cm (6 pulgadas) de caña para evitar quemarse los pies con las chispas o la escoria al rojo vivo. Estas botas deben tener suelas aislantes y que no se derritan o ardan con facilidad.

-

2Aprende los pasos para realizar una soldadura exitosa. Soldar es más que cubrir una junta con un hilo de metal o pegar una pieza con otra. El proceso empieza ajustando y asegurando apropiadamente las piezas, o metales a soldar, que vamos a unir. Para piezas gruesas, tal vez debas limar un bisel para después rellenarlo con los puntos de soldadura y formar una superficie sólida de unión. Aquí están los pasos básicos para completar una soldadura sencilla:

- Produce el arco. Este es el proceso de crear un arco eléctrico “entre” la punta del electrodo y la pieza a trabajar. Si el electrodo simplemente se “pega” permitiendo a la corriente pasar directamente a la pieza con la pinza de masa, no se producirá suficiente calor como para derretir el electrodo y no se fundirán los metales.

- Mueve el arco para crear un punto o gota de soldadura. La “gota” o punto de soldadura es la forma de metal que se produce cuando el electrodo y el metal de base se funden juntos. Así se rellena el espacio entre las piezas que se están uniendo y quedan soldadas.

- Da forma a la soldadura. Esto se hace moviendo el arco atrás y adelante sobre la zona a soldar, en zigzag o en movimiento de 8, de forma que el metal se distribuya por todo lo ancho del espacio entre las piezas para que la soldadura quede a tu gusto.

- Pule y cepilla la soldadura entre una pasada y otra. Cada vez que completes una “pasada”, o vuelta de un extremo a otro de la soldadura, es necesario que quites la escoria o pedazos de electrodo derretido que queden en la superficie del punto de soldadura, de modo que solo quede el metal más sólido antes de proceder con la siguiente pasada

-

3Reúne las herramientas y los materiales que necesitarás para comenzar a soldar. Estos son: la máquina de soldar, los electrodos, los cables con sus pinzas y el metal a soldar.

-

4Prepara un área de trabajo segura, preferiblemente con una mesa hecha de acero u otro material no inflamable. Para practicar te servirán unas pocas piezas de acero dulce, de al menos 0,95 mm (3/16 pulgadas) de grosor.

-

5Prepara el metal para ser soldado. Si el metal consiste en dos piezas que han de ser unidas por soldadura, necesitarás prepararlas limando un borde en forma de bisel en los lados que se unirán. Esto permite suficiente “penetración” al arco de soldado para derretir ambos lados y fundirlos juntos para que el material de soldadura rellene la unión y suelde las piezas de verdad, en lugar de solo “pegarlas”. Al menos deberás quitar cualquier pintura, grasa, óxido u otros contaminantes para que trabajes sobre una superficie bien limpia y realizar una soldadura de calidad.

-

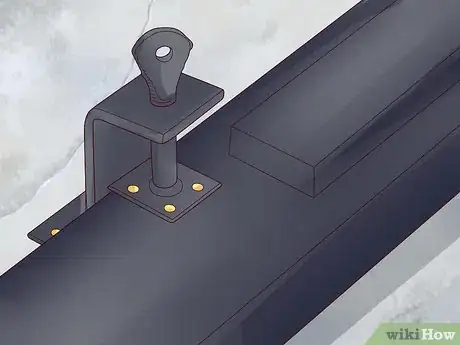

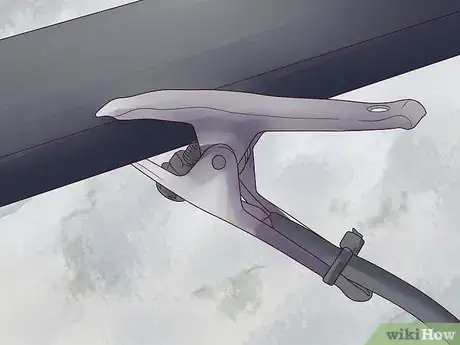

6Une con pinzas las piezas de metal para que estén bien sujetas, si es necesario. Pinzas de presión tipo “sargento” o tenazas de cierre suelen funcionar bien para esto. Para proyectos especiales, deberás encontrar las técnicas apropiadas que se adapten a las piezas para asegurarte de que se mantienen en la posición correcta mientras las unes con la soldadura.

-

7Coloca la pinza de masa a la pieza más grande que vayas a soldar. Asegúrate de que quede en un lugar limpio para que se complete el circuito eléctrico con la mínima resistencia posible en el punto de masa. De nuevo, si hay óxido o pintura límpialo para que no interfiera en el flujo eléctrico y se produzca el arco con mayor facilidad cuando empieces a soldar.

-

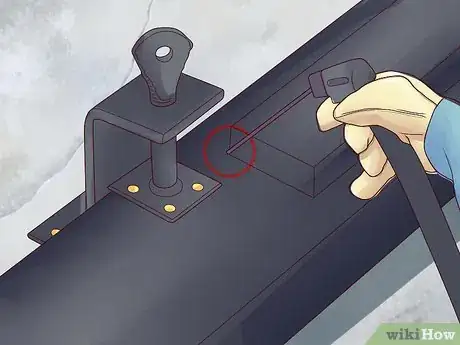

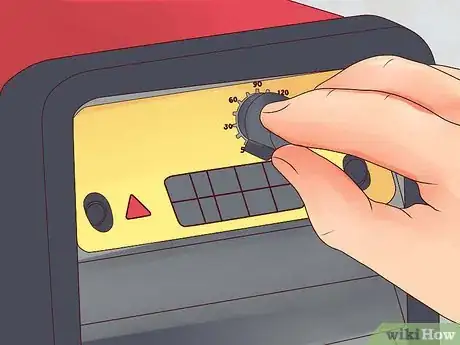

8Selecciona la varilla y el rango de amperaje correctos para el trabajo que vas a realizar. Como ejemplo, una plancha de acero de 6, 35 mm (¼ de pulgada) puede ser soldada apropiadamente usando un electrodo E6011 de 3,20 cm (1/8 de pulgada) y entre 80 y 100 amperios. Coloca el electrodo en su pinza porta electrodos asegurándote de que la parte conductora de la pinza haga buen contacto con la zona al principio de la varilla que no tiene aislante.

-

9Enciende la máquina de soldar. Deberías oír un sonido de zumbido del transformador. Es posible que el sonido del ventilador de refrigeración no se oiga. Algunos ventiladores de soldadoras solo se activan cuando la máquina requiere enfriamiento. Si no escuchas nada, tal vez tengas que revisar el circuito que suministra la energía a la máquina y los interruptores de la caja de fusibles. Las máquinas de soldar requieren una considerable cantidad de energía eléctrica para funcionar, a menudo una instalación especial de 60 amperios o más y a 240 voltios.

-

10Sujeta el portaelectrodo con tu mano más hábil por el mango aislado, con la varilla en una posición que te permita maniobrar sobre el metal a soldar de la forma más natural posible. Ponte la máscara de soldar arriba, solo lo justo como para ver que el electrodo está a unos cuantos centímetros de la pieza donde vas a soldar, preparado para voltear la máscara hacia abajo y proteger tus ojos. Seguramente querrás practicar este movimiento, así como dar unos golpecitos al metal con el electrodo solo para sentir la sensación del trabajo antes de encender la máquina, pero nunca produzcas un arco eléctrico ante tus ojos sin protección. .

-

11Selecciona el punto donde deseas empezar tu soldadura. Posiciona la punta del electrodo cerca de él, entonces pon la máscara en posición baja. Al momento de “golpear” la pieza metálica se completará el circuito eléctrico, entonces instantáneamente tira del electrodo hacia atrás un poquito, para crear el arco eléctrico entre la punta del electrodo y el metal que se suelda. Otra forma de crear el arco es como encender una cerilla o fósforo. El minúsculo vacío del arco, o espacio de aire, crea una gran resistencia en el circuito eléctrico, que es lo que produce el plasma o llama de arco y el calor necesario para licuar el electrodo y el metal adyacente al área de soldadura.

-

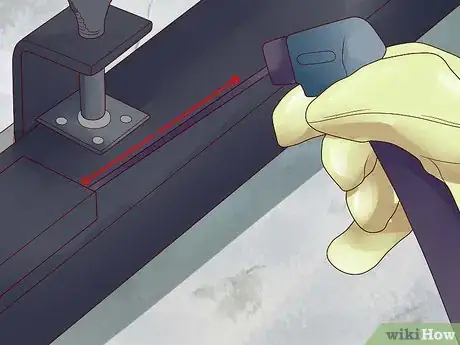

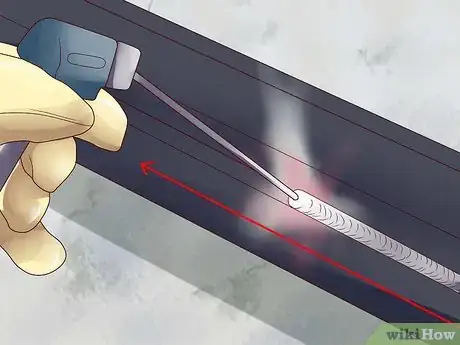

12Acerca el electrodo a la superficie del metal, tirando hacia atrás de él suavemente cuando veas que se produce el arco. Esto requiere bastante práctica, ya que diferentes diámetros de electrodos y amperajes producirán el arco a una distancia diferente entre el electrodo y la pieza, pero si eres capaz de mantener el espacio apropiado se producirá un arco continuo. Lo normal es que el espacio del arco no sea mayor que el diámetro del electrodo. Practica mantener el arco sujetando el electrodo a 0,95 mm (3/8 de pulgada) de la pieza, luego comienza a moverlo sobre la zona que quieres unir por soldadura. Mientras mueves el electrodo, el metal se irá derritiendo, rellenando el espacio con metal fundido y construyendo tu soldadura.

-

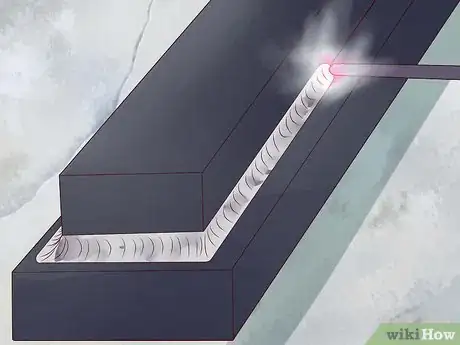

13Practica las “pasadas” sobre la zona de soldadura con el electrodo hasta que puedas mantener un arco consistente. Muévelo a una velocidad constante y en línea con el camino que vas a soldar. Cuando domines el control del arco, empieza a unir o realizar el hilo de soldadura. Este es el depósito de metal que une las dos piezas que se sueldan juntas. La técnica que uses para unir dependerá de la anchura del espacio entre las piezas, ya que hay que rellenarlo, y de lo profundo que desees que la soldadura penetre. Cuanto más despacio muevas el electrodo, más profundidad alcanzará la soldadura sobre el metal de las piezas. Para rellenar un paso ancho, cuanto más zigzaguees u ondules con la punta del electrodo, mayor será la anchura del camino de soldadura.

-

14Mantén estable el arco mientras te mueves sobre la soldadura que estás haciendo. Si el electrodo se pega al metal, da un tirón para liberar la varilla de la pinza o del metal soldado. Si el arco se pierde porque pones el electrodo muy lejos de la superficie del metal, detén el proceso y limpia la escoria del punto que estés soldando para continuar produciendo el arco a partir de allí, así no habrá escoria que contamine tu hilo o camino de soldadura desde el punto en que perdiste el arco. Nunca dejes algo de escoria donde comienzas a soldar de nuevo ya que la soldadura quedaría con burbujas, débil y sucia.

-

15Practica mover el electrodo con un movimiento amplio como de zigzag para crear una soldadura más ancha. Esto te permitirá rellenar más soldadura de una sola pasada, dejando una soldadura más limpia y en mejor estado. El electrodo se mueve de lado a lado como si pintaras a través del camino de la soldadura o como si hicieras formas de 8.

-

16Ajusta el amperaje de salida de tu soldadora para que se adapte al material que estés soldando y a la penetración deseada del arco. Si te das cuenta de que la soldadura ha quedado hundida, con cráteres a los lados del hilo de soldadura, o el metal adyacente simplemente se ha derretido o quemado, ve reduciendo paulatinamente el amperaje hasta que se corrija la situación. Si, por otro lado, tienes dificultades para crear o mantener el arco, tal vez necesites incrementar el amperaje.

-

17Limpia tu soldadura acabada. Después de acabar de soldar, seguramente querrás quitar la escoria y limpiar tu soldadura, tal vez para que la pintura agarre mejor o para que luzca mejor. Lima la superficie y cepíllala con cepillo de alambres para quitar cualquier material de encima. Si la superficie ha de quedar plana para que la pieza ajuste con otra que le vayas a soldar, usa una amoladora para quitar lo de arriba, o la parte que sobresale de la soldadura. Una soldadura limpia, especialmente después de ser aplanada, es más fácil de examinar para comprobar si ha quedado sin burbujas, espacios o cualquier otro defecto.

-

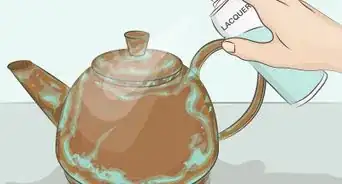

18Pinta tu soldadura con un material apropiado para prevenir la oxidación y protegerla de la corrosión. La zona recién soldada puede oxidarse más rápidamente que otras partes de la pieza, especialmente si está expuesta a humedad.Anuncio

Consejos

- Algunos expertos “escuchan” los sonidos producidos por el arco eléctrico para juzgar la calidad de la soldadura. Los pequeños estallidos o chasquidos podrían indicar un espacio de arco inconsistente o amperaje inadecuado.

- Cuando juntes piezas muy largas y sea difícil pinzarlas para sostenerlas, pon pequeños puntos de soldadura a lo largo para que se mantengan en posición provisionalmente mientras las sueldas. Así evitarás que se separen durante el proceso.

Anuncio

Advertencias

- El metal se mantiene caliente por un largo período de tiempo después de ser soldado, así que mantén a mascotas y niños alejados del área de trabajo hasta que los materiales se hayan enfriado.

- Evita respirar los humos producidos en el proceso de soldado. Esto aplica especialmente a los materiales galvanizados o plateados, y a aquellos metales que hayan sido pintados con imprimación de óxidos metálicos.

- Las máquinas de soldar emplean un amperaje muy alto, el cual es extremadamente peligroso, así que manipula los cables y las pinzas con mucho cuidado. Nunca sueldes bajo la lluvia o sobre materiales mojados sin un entrenamiento adecuado.

- Inspecciona los cables y las conexiones de vez en cuando para minimizar la posibilidad de electrocución.

- Protégete de quemaduras cubriéndote la piel con guantes, una máscara y manga larga. Nunca jamás sueldes sin máscara tipo casco.

- La luz brillante de un arco eléctrico puede causar quemaduras similares a las solares, así que ponte camisa de manga larga y pantalones largos para reducir la exposición de la piel.

Anuncio

Cosas que necesitarás

- máquina de soldar con cables, pinzas y electrodos

- herramientas para preparar y limpiar soldaduras incluyendo martillo, cepillo de alambres y amoladora angular

- equipo de seguridad

Acerca de este wikiHow

Anuncio